Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации работы штамповочного пресса с передачей деталей на следующую технологическую позицию.

Целью изобретения является расширение функциональных возможностей робота и повышение надежности ЕЗ работе.

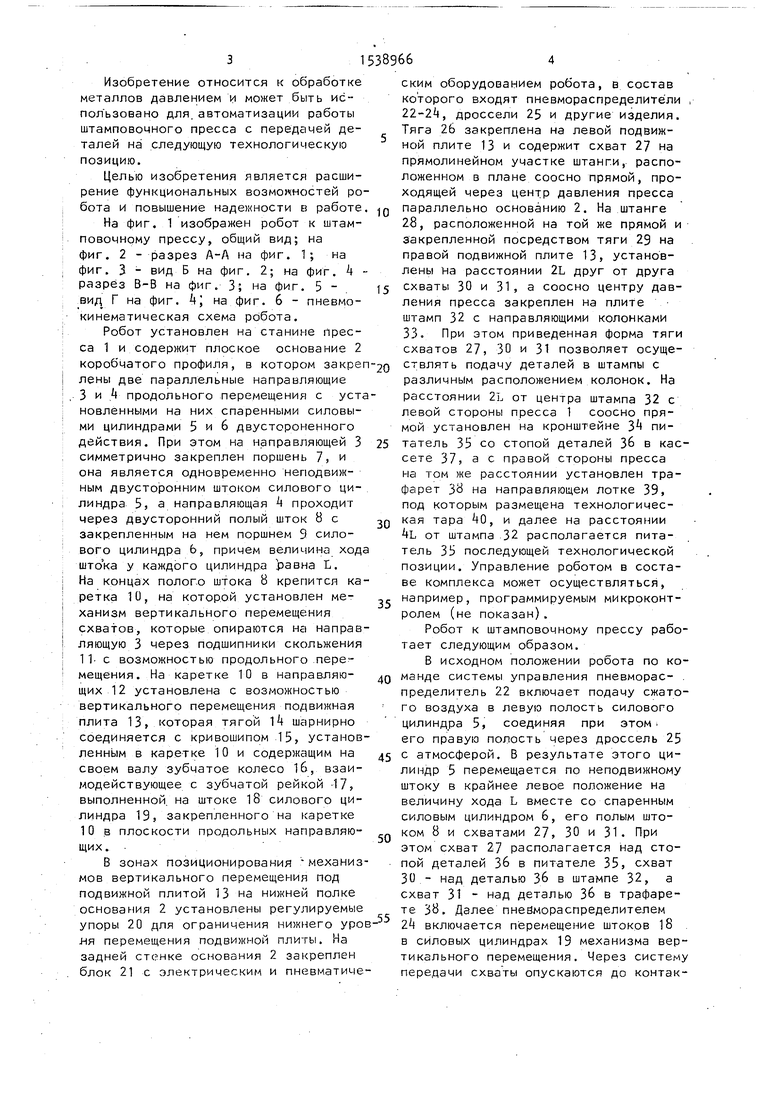

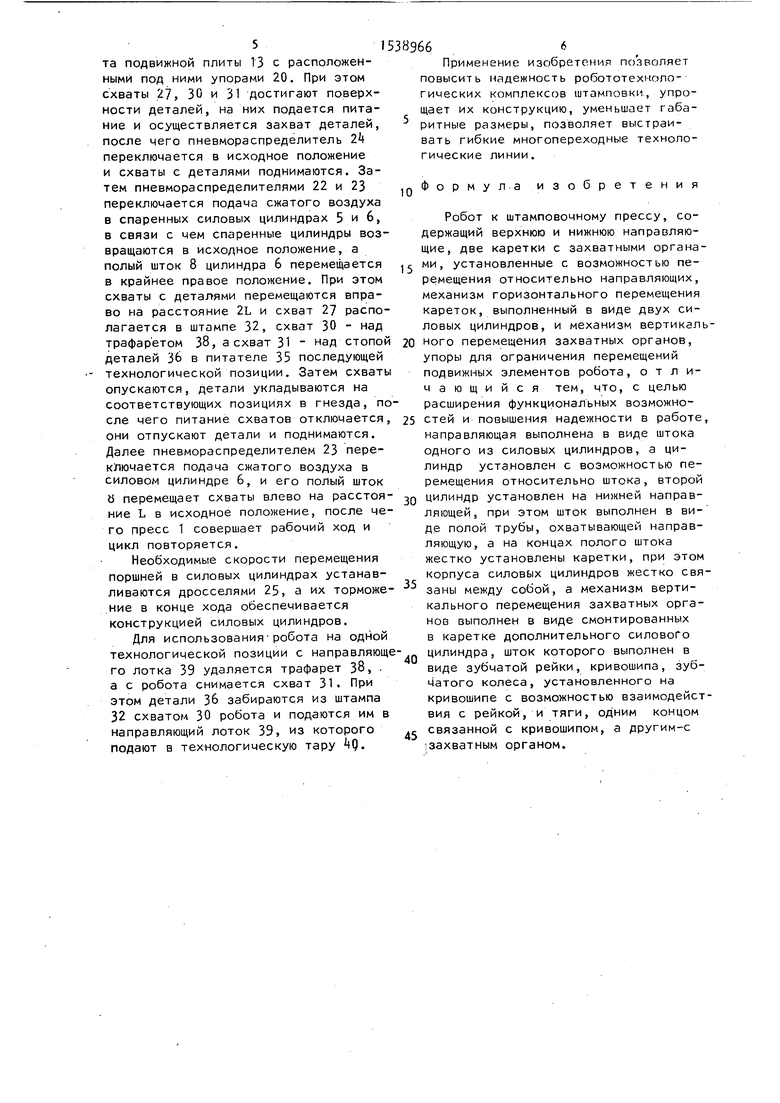

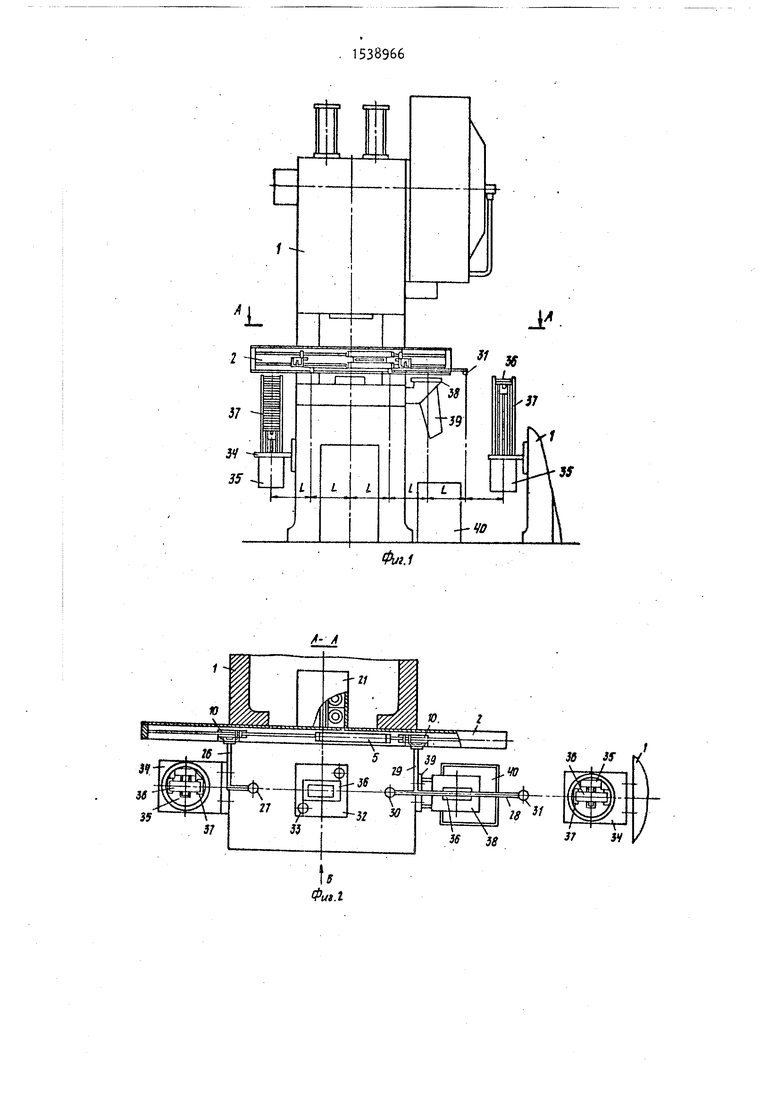

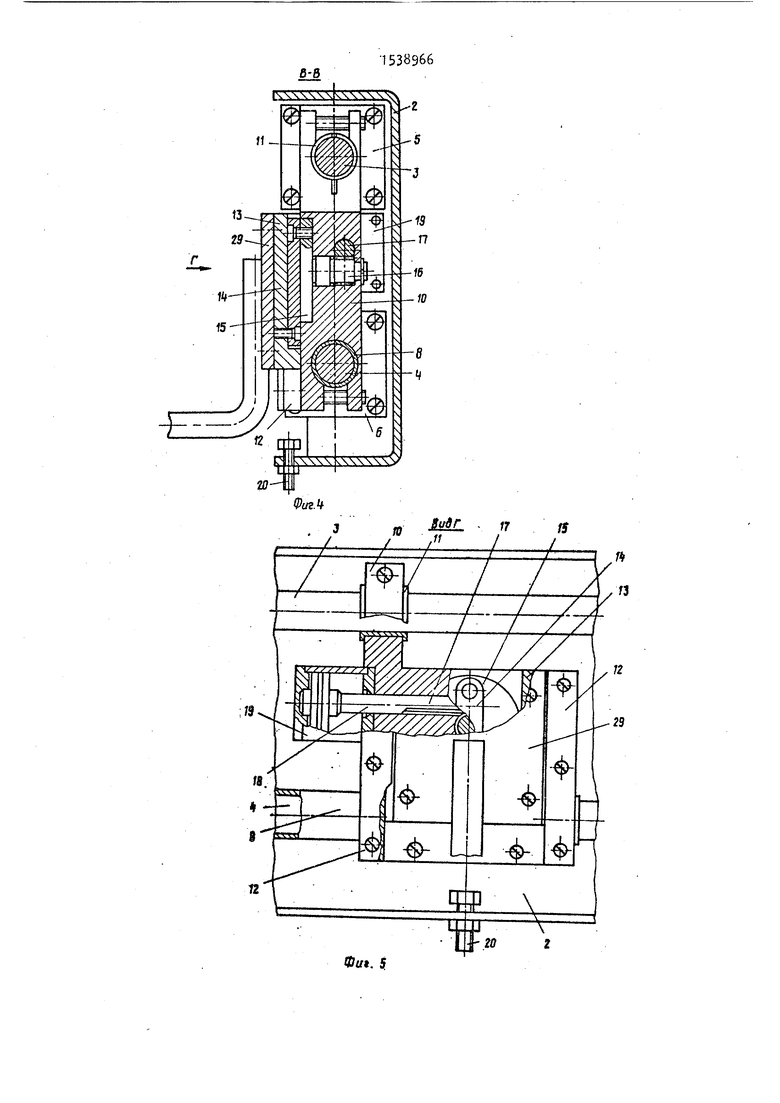

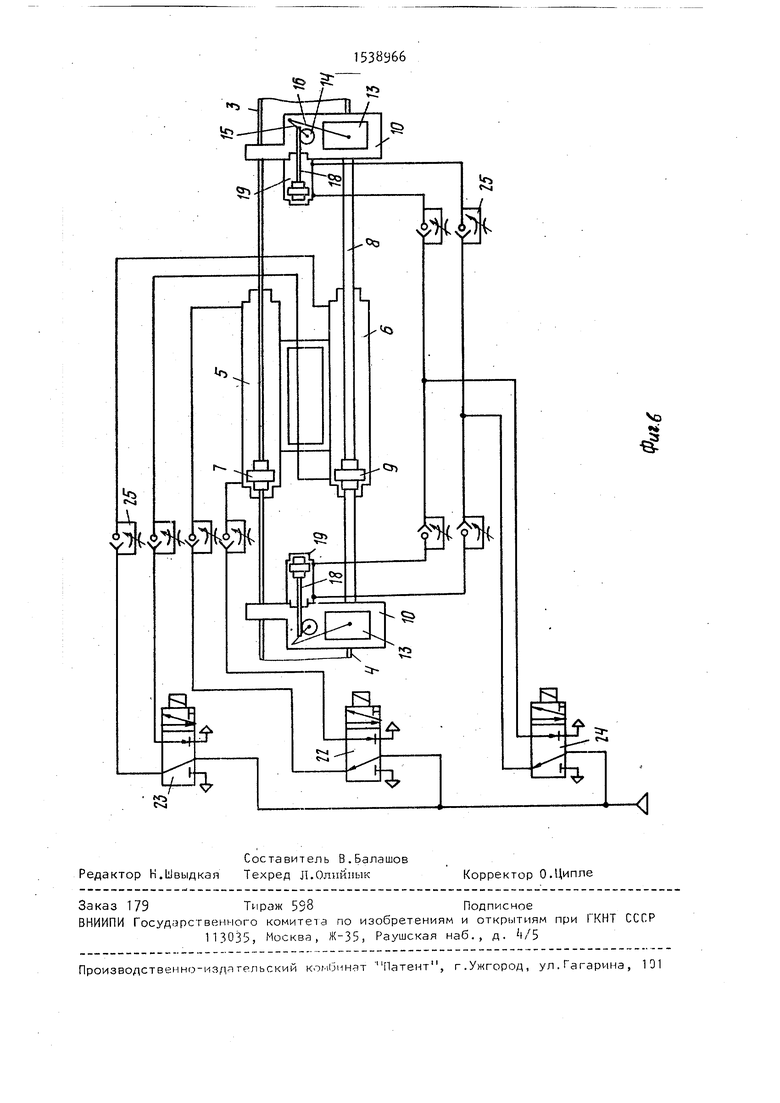

На фиг. 1 изображен робот к штамповочному прессу, общий вид; на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид Г на фиг. 4; на фиг. 6 - пневмо- кинематическая схема робота.

Робот установлен на станине пресса 1 и содержит плоское основание 2

ским оборудованием робота, в состав которого входят пневмораспределители , дроссели 25 и другие изделия. Тяга 26 закреплена на левой подвижной плите 13 и содержит схват 27 на прямолинейном участке штанги, расположенном в плане соосно прямой, проходящей через центр давления пресса параллельно основанию 2. На штанге 28, расположенной на той же прямой и закрепленной посредством тяги 29 на правой подвижной плите 13, установлены на расстоянии 2L друг от друга схваты 30 и 31, а соосно центру давления пресса закреплен на плите штамп 32 с направляющими колонками 33. При этом приведенная форма тяги схватов 27, 30 и 31 позволяет осуще

| название | год | авторы | номер документа |

|---|---|---|---|

| Робот к штамповочному прессу | 1985 |

|

SU1340868A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для размещения штучных заготовок | 1987 |

|

SU1473885A1 |

| Многопозиционный пресс для штамповки изделий | 1991 |

|

SU1819177A3 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Устройство для подачи плоских заготовок в рабочую зону пресса | 1984 |

|

SU1238834A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации работы штамповочного пресса с передачей деталей на следующую технологическую позицию. Цель изобретения - расширение функциональных возможностей робота и повышение его надежности в работе. По команде системы управления пневмораспределитель включает подачу сжатого воздуха в левую полость силового цилиндра 5, который перемещается по неподвижному штоку в крайнее левое положение вместе со спаренным силовым цилиндром 6, его полым штоком 8 и схватами 27, 30 и 31. При этом схват 27 располагается над стопой деталей в питателе, схват 30-над деталью в штампе, а схват 31-в трафарете. Далее пневмораспределителем включается перемещение штоков в силовых цилиндрах механизма вертикального перемещения. Через систему передачи схваты опускаются до соприкосновения их с деталями. Затем подается питание и схватами осуществляется захват деталей. Схваты с деталями поднимаются и спаренные силовые цилиндры возвращаются в исходное положение, а полый шток цилиндра 6 перемещается в крайнее правое положение. Схваты опускаются, и детали укладываются на соответствующих поршнях в гнезда, после чего схваты возвращаются в верхнее исходное положение. Далее полый шток силового цилиндра 6 перемещает схваты влево в исходное положение. Пресс совершает рабочий ход. 6 ил.

коробчатого профиля, в котором закреп д ствлять подачу деталей в штампы с

лены две параллельные направляющие 3 и k продольного перемещения с установленными на них спаренными силовыми цилиндрами 5 и 6 двустороненного действия. При этом на направляющей 3 симметрично закреплен поршень 7, и она является одновременно неподвижным двусторонним штоком силового цилиндра 5, а направляющая А проходит через двусторонний полый шток 8 с закрепленным на нем поршнем 9 силового цилиндра Ь, причем величина хода што ка у каждого цилиндра равна L. На концах полого штока В крепится каретка 10, на которой установлен механизм вертикального перемещения схватов, которые опираются на направляющую 3 через подшипники скольжения 11 с возможностью продольного перемещения. На каретке 10 в направляющих 12 установлена с возможностью вертикального перемещения подвижная плита 13, которая тягой 14 шарнирно соединяется с кривошипом 15, установленным в каретке 10 и содержащим на своем валу зубчатое колесо 16, взаимодействующее с зубчатой рейкой 17, выполненной на штоке 18 силового цилиндра 19, закрепленного на каретке 10 в плоскости продольных направляющих.

В зонах позиционирования механизмов вертикального перемещения под подвижной плитой 13 на нижней полке основания 2 установлены регулируемые

25

30

35

40

45

50

различным расположением колонок. На

расстоянии 2L от центра штампа 32 с левой стороны пресса 1 соосно прямой установлен на кронштейне 3 питатель 35 со стопой деталей 36 в ка сете 37, а с правой стороны пресса на том же расстоянии установлен тра фарет 3 на направляющем лотке 39, под которым размещена технологическая тара 40, и далее на расстоянии L от штампа 32 располагается питатель 35 последующей технологической позиции. Управление роботом в соста ве комплекса может осуществляться, например, программируемым микроконт ролем (не показан).

Робот к штамповочному прессу раб тает следующим образом.

В исходном положении робота по к манде системы управления пневморас- пределитель 22 включает подачу сжат го воздуха в левую полость силового цилиндра 5, соединяя при этом его правую полость через дроссель 2 с атмосферой. В результате этого ци линдр 5 перемещается по неподвижном штоку в крайнее левое положение на величину хода L вместе со спаренным силовым цилиндром 6, его полым штоком 8 и схватами 27, 30 и 31. При этом схват 27 располагается над сто пой деталей 36 в питателе 35, схват 30 - над деталью 36 в штампе 32, а схват 31 - над деталью 36 в трафаре те 38. Далее пнев иораспределителем

упоры 20 для ограничения нижнего уров- 2k включается перемещение штоков 18

ля перемещения подвижной плиты. На задней стенке основания 2 закреплен блок 21 с электрическим и пневматичев силовых цилиндрах 19 механизма ве тикального перемещения. Через систе передачи схваты опускаются до конта

5

0

5

0

5

0

различным расположением колонок. На

расстоянии 2L от центра штампа 32 с левой стороны пресса 1 соосно прямой установлен на кронштейне 3 питатель 35 со стопой деталей 36 в кассете 37, а с правой стороны пресса на том же расстоянии установлен трафарет 3 на направляющем лотке 39, под которым размещена технологическая тара 40, и далее на расстоянии L от штампа 32 располагается питатель 35 последующей технологической позиции. Управление роботом в составе комплекса может осуществляться, например, программируемым микроконтролем (не показан).

Робот к штамповочному прессу работает следующим образом.

В исходном положении робота по команде системы управления пневморас- пределитель 22 включает подачу сжатого воздуха в левую полость силового цилиндра 5, соединяя при этом его правую полость через дроссель 25 с атмосферой. В результате этого цилиндр 5 перемещается по неподвижному штоку в крайнее левое положение на величину хода L вместе со спаренным силовым цилиндром 6, его полым штоком 8 и схватами 27, 30 и 31. При этом схват 27 располагается над стопой деталей 36 в питателе 35, схват 30 - над деталью 36 в штампе 32, а схват 31 - над деталью 36 в трафарете 38. Далее пнев иораспределителем

в силовых цилиндрах 19 механизма вертикального перемещения. Через систему передачи схваты опускаются до контак5

та подвижной плиты 13 с расположенными под ними упорами 20. При этом схваты 27, 30 и 31 достигают поверхности деталей, на них подается питание и осуществляется захват деталей, после чего пневмораспределитель 2k переключается в исходное положение и схваты с деталями поднимаются. Затем пневмораспределителями 22 и 23 переключается подача сжатого воздуха в спаренных силовых цилиндрах 5 и 6, в связи с чем спаренные цилиндры возвращаются в исходное положение, а полый шток 8 цилиндра 6 перемещается в крайнее правое положение. При этом схваты с деталями перемещаются вправо на расстояние 2L и схват 27 располагается в штампе 32, схват 30 - над трафаретом 38, асхват 31 над стопой деталей 36 в питателе 35 последующей технологической позиции. Затем схваты опускаются, детали укладываются на соответствующих позициях в гнезда, после чего питание схватов отключается, они отпускают детали и поднимаются. Далее пневмораспределителем 23 переключается подача сжатого воздуха в силовом цилиндре 6, и его полый шток б перемещает схваты влево на расстояние L в исходное положение, после чего пресс 1 совершает рабочий ход и цикл повторяется.

Необходимые скорости перемещения поршней в силовых цилиндрах устанавливаются дросселями 25, а их торможение в конце хода обеспечивается конструкцией силовых цилиндров.

Для использования-робота на одной технологической позиции с направляющего лотка 39 удаляется трафарет 38, . а с робота снимается схват 31. При этом детали 3& забираются из штампа 32 схватом 30 робота и подаются им в направляющий лоток 39, из которого подают в технологическую тару 4Q.

153

389666

Применение изобретения позволяет повысить надежность робототехнологических комплексов штамповки, упрощает их конструкцию, уменьшает габаритные размеры, позволяет выстраивать гибкие многопереходные технологические линии.

Формула изобретения

Робот к штамповочному прессу, содержащий верхнюю и нижнюю направляющие, две каретки с захватными органами, установленные с возможностью перемещения относительно направляющих, механизм горизонтального перемещения кареток, выполненный в виде двух силовых цилиндров, и механизм вертикального перемещения захватных органов, упоры для ограничения перемещений подвижных элементов робота, отличающийся тем, что, с целью расширения функциональных возможностей и повышения надежности в работе, направляющая выполнена в виде штока одного из силовых цилиндров, а цилиндр установлен с возможностью перемещения относительно штока , второй цилиндр установлен на нижней направляющей, при этом шток выполнен в виде полой трубы, охватывающей направляющую, а на концах полого штока жестко установлены каретки, при этом корпуса силовых цилиндров жестко связаны между собой, а механизм вертикального перемещения захватных органов выполнен в виде смонтированных в каретке дополнительного силового цилиндра, шток которого выполнен в виде зубчатой рейки, кривошипа, зубчатого колеса, установленного на кривошипе с возможностью взаимодействия с рейкой, и тяги, одним концом связанной с кривошипом, а другим-с захватным органом.

п

Фи. 5

ГО

МЛ.17

//

/J

11

1/

:r:F77f

f3

| Насос | 1917 |

|

SU13A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-24—Подача