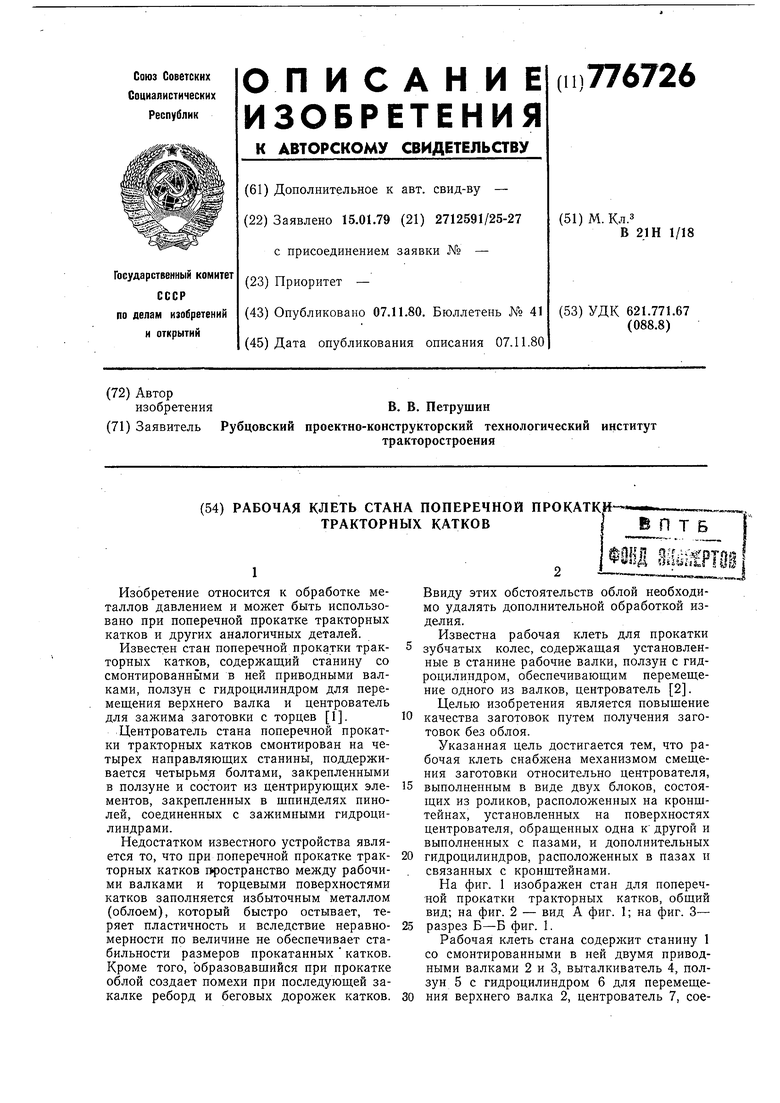

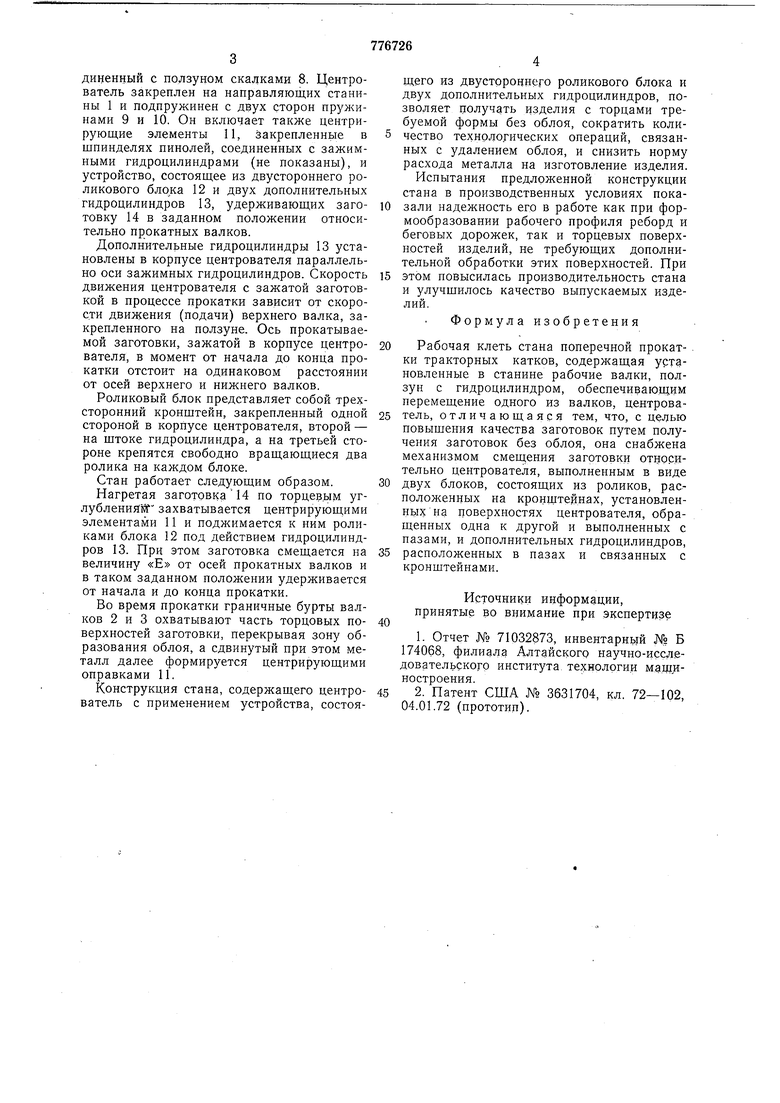

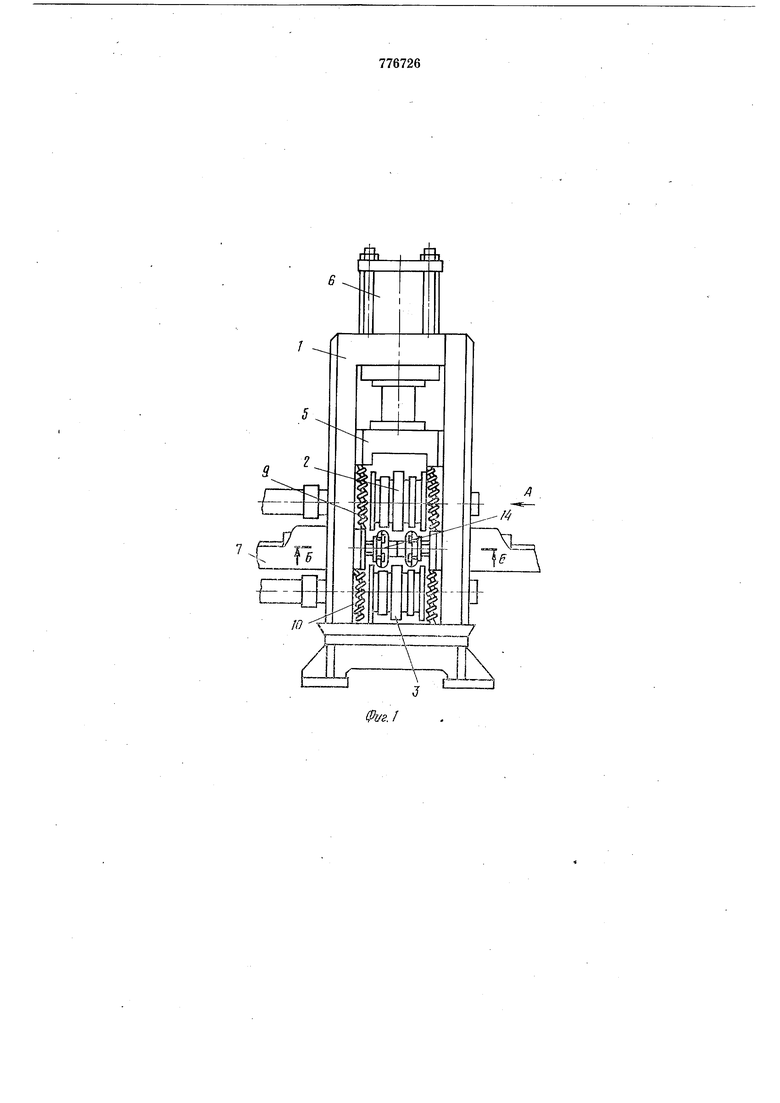

диненный с ползуном скалками 8. Центрователь закреплен на направляющих станины 1 и подпружинен с двух сторон пружинами 9 и 10. Он включает также центрирующие элементы И, закрепленные в шпинделях пинолей, соединенных с зажимными гидроцилиндрами (не показаны), и устройство, состоящее из двустороннего роликового блока 12 и двух дополнительных гидроцилиндров 13, удерживающих заготовку 14 в заданном положении относительно прокатных валков.

Дополнительные гидродилиндры 13 установлены в корпусе центрователя параллельно оси зажимных гидроцилиндров. Скорость движения центрователя с зажатой заготовкой в процессе прокатки зависит от скорости движения (подачи) верхнего валка, закрепленного на ползуне. Ось прокатываемой заготовки, зажатой в корпусе центрователя, в момент от начала до конца прокатки отстоит на одинаковом расстоянии от осей верхнего и нижнего валков.

Роликовый блок представляет собой трехсторонний кронштейн, закрепленный одной стороной в корпусе центрователя, второй - на штоке гидроцилиндра, а на третьей стороне крепятся свободно вращающиеся два ролика на каждом блоке.

Стан работает следующим образом.

Нагретая заготовка14 по торцев.ым углублениЯЖ захватывается центрирующими элементами 11 и поджимается к ним роликами блока 12 под действием гидроцилиндров 13. При этом заготовка смещается на величину «Е от осей прокатных валков и в таком заданном положении удерживается от начала и до конца прокатки.

Во время прокатки граничные бурты валков 2 и 3 охватывают часть торцовых поверхностей заготовки, перекрывая зону образования облоя, а сдвинутый при этом металл далее формируется центрирующими оправками 11.

Конструкция стана, содержащего центрователь с применением устройства, состоящего из двустороннего роликового блока и двух дополнительных гидроцилиндров, позволяет получать изделия с торцами требуемой формы без облоя, сократить количество технологических операций, связанных с удалением облоя, и снизить норму расхода металла на изготовление изделия. Испытания предложенной конструкции стана в производственных условиях показали надежность его в работе как при формообразовании рабочего профиля реборд и беговых дорожек, так и торцевых поверхностей изделий, не требующих дополнительной обработки этих поверхностей. При

этом повысилась производительность стана и улучшилось качество выпускаемых изделий.

Формула изобретения

Рабочая клеть стана поперечной прокатки тракторных катков, содержащая установленные в станине рабочие валки, ползун с гидроцилиндром, обеспечивающим перемещение одного из валков, центрователь, отличающаяся тем, что, с целью повышения качества заготовок путем получения заготовок без облоя, она снабжена механизмом смещения заготовки относительно центрователя, выполненным в виде

двух блоков, состоящих из роликов, расположенных на кронщтейнах, установленнь1Х на поверхностях центрователя, обращенных одна к другой и выполненных с пазами, и дополнительных гидроцилиндров,

расположенных в пазах и связанных с кронштейнами.

Источники информации, принятые во внимание при экспертизе

1.Отчет № 71032873, инвентарньгй № Б 174068, филиала Алтайского научно-исследовательского института, технологии машиностроения.

2.Патент США № 3631704, кл. 72-102, 04.01.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Рабочая клеть стана поперечнойпРОКАТКи | 1979 |

|

SU804140A1 |

| РОЛИКОВЫЙ ЦЕНТРОВАТЕЛЬ ТРУБОПРОКАТНОГО СТАНА | 2005 |

|

RU2308331C2 |

| Рабочая клеть стана поперечной прокатки | 1988 |

|

SU1538973A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ изготовления полых тел вращения, имеющих фасонную боковую поверхность (типа опорного катка трактора), методом поверхностного нагрева заготовки катка в индукторе ТВЧ на пустотелой оправке с охлаждаемым сердечником, предотвращающей сквозной прогрев заготовки катка, с последующей прокаткой этой заготовки в центрах между двумя сближающимися и вращающимися профильными валками | 2015 |

|

RU2618288C2 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2039617C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2011 |

|

RU2510791C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Стан поперечной прокатки полых профильных изделий | 1980 |

|

SU925502A1 |

Авторы

Даты

1980-11-07—Публикация

1979-01-15—Подача