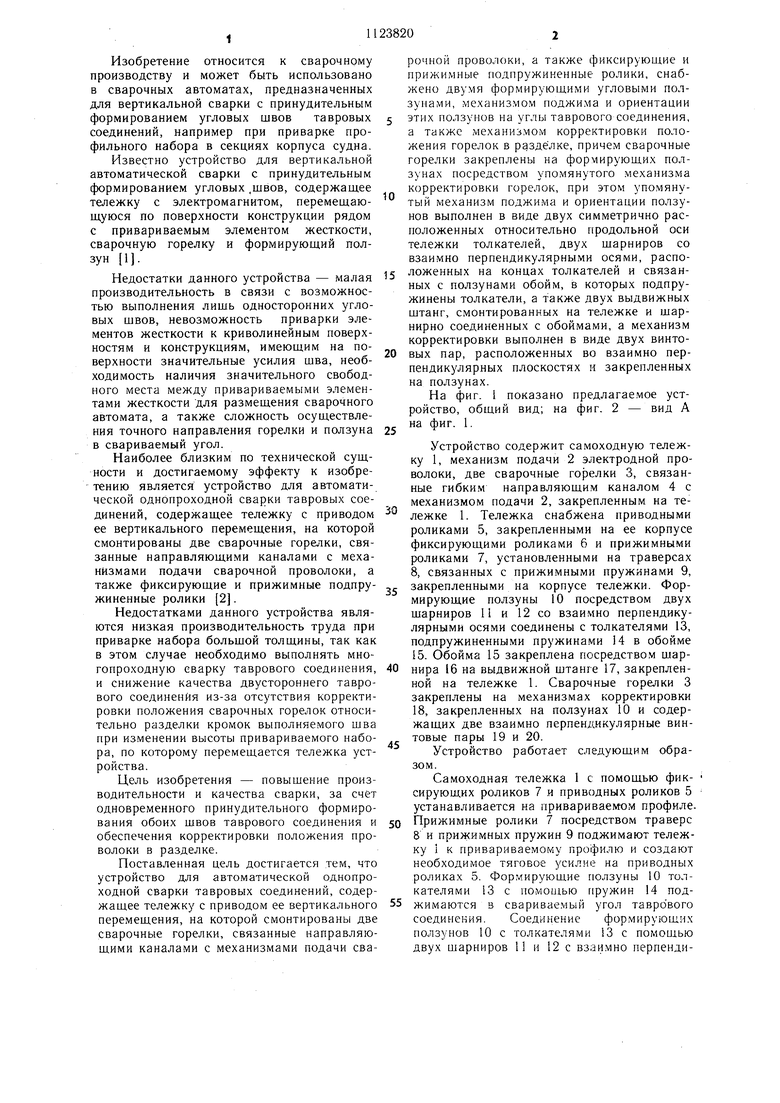

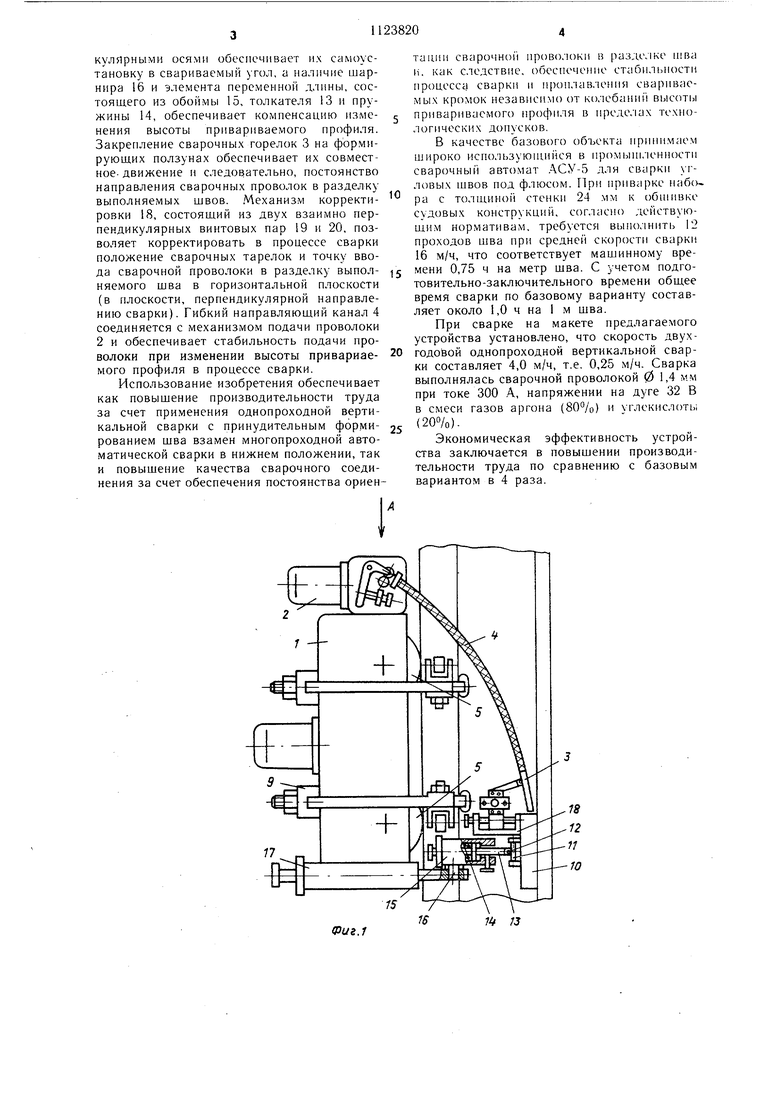

Изобретение относится к сварочному производству и может быть использовано в сварочных автоматах, предназначенных для вертикальной сварки с принудительным формированием угловых швов тавровых соединений, например при приварке профильного набора в секциях корпуса судна. Известно устройство для вертикальной автоматической сварки с принудительным формированием угловых .швов, содержащее тележку с электромагнитом, перемещающуюся по поверхности конструкции рядом с привариваемым элементом жесткости, сварочную горелку и формирующий ползун 1. Недостатки данного устройства - малая производительность в связи с возможностью выполнения лишь односторонних угловых швов, невозможность приварки элементов жесткости к криволинейным поверхностям и конструкциям, имеющим на поверхности значительные усилия шва, необходимость наличия значительного свободного места между привариваемыми элементами жесткости для размещения сварочного автомата, а также сложность осуществления точного направления горелки и ползуна в свариваемый угол. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для автоматической однопроходной сварки тавровых соединений, содержащее тележку с приводом ее вертикального перемещения, на которой смонтированы две сварочные горелки, связанные направляющими каналами с механизмами подачи сварочной проволоки, а также фиксирующие и прижимные подпружиненные ролики 2. Недостатками данного устройства являются низкая производительность труда при приварке набора большой толщины, так как в этом случае необходимо выполнять многопроходную сварку таврового соединения, и снижение качества двустороннего таврового соединения из-за отсутствия корректировки положения сварочных горелок относительно разделки кромок выполняемого шва при изменении высоты привариваемого набора, по которому перемещается тележка устройства. Цель изобретения - повышение производительности и качества сварки, за счет одновременного принудительного формирования обоих швов таврового соединения и обеспечения корректировки положения проволоки в разделке. ПocтaBv eннaя цель достигается тем, что устройство для автоматической однопроходной сварки тавровых соединений, содержащее тележку с приводом ее вертикального перемещения, на которой смонтированы две сварочные горелки, связанные направляющими каналами с механизмами подачи сварочной проволоки, а также ({жксирующие и прижимные подпружиненные ролики, снабжено двумя формирующими угловыми ползунами, механизмом поджима и ориентации этих ползунов на углы таврового соединения, а также механизмом корректировки положения горелок в разделке, причем сварочные горелки закреплены на формирующих ползунах посредством упомянутого механизма корректировки горелок, при этом упомянутый механизм поджима и ориентации ползунов выполнен в виде двух симметрично расположенных относительно продольной оси тележки толкателей, двух щарниров со взаимно перпендикулярными осями, расположенных на концах толкателей и связанных с ползунами обойм, в которых подпружинены толкатели, а также двух выдвижных штанг, смонтированных на тележке и шарнирно соединенных с обоймами, а механизм корректировки выполнен в виде двух винтовых пар, расположенных во взаимно перпендикулярных плоскостях и закрепленных на ползунах. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1. Устройство содержит самоходную тележку 1, механизм подачи 2 электродной проволоки, две сварочные горелки 3, связанные гибки.м направляющим каналом 4 с механизмом подачи 2, закрепленным на тележке 1. Тележка снабжена приводными роликами 5, закрепленными на ее корпусе фиксирующими роликами 6 и прижимными роликами 7, установленными на траверсах 8, связанных с прижимными пружинами 9, закрепленными на корпусе тележки. Формирующие ползуны 10 посредством двух щарниров 11 и 12 со взаимно перпендикулярными осями соединены с толкателями 13, подпружиненными пружинами 14 в обойме 15. Обойма 15 закреплена посредством шарнира 16 на выдвижной штанге 17, закрепленной на тележке 1. Сварочные горелки 3 закреплены на механизмах корректировки 18, закрепленных на ползунах 10 и содержащих две взаимно перпендикулярные винтовые пары 19 и 20. Устройство работает следующим образом. Самоходная тележка 1 с помощью фиксирующ,их роликов 7 и приводных роликов 5 устанавливается на привариваемом профиле. Прижимные ролики 7 посредством траверс 8 и приж.имных пружин 9 поджимают тележку 1 к привариваемому профилю и создают необходимое тяговое усилие на приводных роликах 5. Формирующие ползуны 10 толкателями 13 с помощью пружин 14 поджимаются в сваривае.мый угол таврового соединения. Соединение формирующих ползунов 10 с толкателями 13 с помощью двух щарниров 11 и 12 с взаи.мно перпендикулярными осями обеспечивает их самоустановку в свариваемый угол, а наличие шарнира 16 и элемента переменной длины, состоящего из обоймы 15, толкателя 13 и пружины 14, обеспечивает компенсацию изменения высоты привариваемого профиля. Закрепление сварочных горелок 3 на формирующих ползунах обеспечивает их совместное- движение и следовательно, постоянство направления сварочных проволок в разделку выполняемых швов. Механизм корректировки 18, состоящий из двух взаимно перпендикулярных винтовых пар 19 и 20, позволяет корректировать в процессе сварки положение сварочных тарелок и точку ввода сварочной проволоки в разделку выполняемого щва в горизонтальной плоскости (в плоскости, перпендикулярной направлению сварки). Гибкий направляюш.ий канал 4 соединяется с механизмом подачи проволоки 2 и обеспечивает стабильность подачи проволоки при изменении высоты привариаемого профиля в процессе сварки. Использование изобретения обеспечивает как повышение производительности труда за счет применения однопроходной вертикальной сварки с принудительным формированием шва взамен многопроходной автоматической сварки в нижнем положении, так и повыщепие качества сварочного соединения за счет обеспечения постоянства ориентации сварочной прово.ижп в раз.цмке шва и. как следствие, обеспечение стабиЛ1)11ости процесса сварки и проплавлеппя свариваемых кромок независимо от колебаний высот1)1 привариваемого профиля в пределах технологических допусков. В качестве базового объекта принимаем широко использующийся в промышленности сварочный автомат .ЛСУ-5 для сварки угловых швов под флюсом. При приварке набора с толщиной стенки 24 мм к обшивке судовых конструкций, согласно действующим нормативам, требуется выполнить 12 проходов шва при средней скорости сварки 16 м/ч, что соответствует мащинному времени 0,75 ч на метр шва. С учетом подготовительно-заключительного времени общее время сварки по базовому варианту составляет около 1,0 ч на 1 м шва. При сварке на макете предлагаемого устройства установлено, что скорость двухгодовой однопроходной вертикальной сварки составляет 4,0 м/ч, т.е. 0,25 м/ч. Сварка выполнялась сварочной проволокой 0 1,4 мм при токе 300 .Д., напряжении на дуге 32 В в смеси газов аргона (80%) и углекислоты (20%). Экономическая эффективность устройства заключается в повышении производительности труда по сравнению с базовым вариантом в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической электродуговой сварки тавровых соединений | 1985 |

|

SU1250433A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Устройство для автоматической сварки угловых швов | 1982 |

|

SU1142248A1 |

| Устройство для автоматической приварки ребер жесткости к плоскому полотнищу | 1977 |

|

SU747649A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1109278A1 |

| Способ электродуговой вертикальной сварки и устройство для его осуществления | 1984 |

|

SU1219292A1 |

| Устройство для автоматической электродуговой сварки таврового соединения с неограниченной высотой его стенки | 1977 |

|

SU677858A1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ, содержащее тележку с приводом ее вертикального перемещения, на которой смонтированы две сварочные горелки, связанные направляющими каналами с механизмами подачи сварочной проволоки, а также фиксирующие и прижимные подпружиненные ролики, отличающееся тем, что, с целью повышения производительности и качества сварки за счет одновременного принудительного формирования обоих щвов таврового соединения и обеспечения корректировки положения проволоки в разделке, устройство снабжено двумя формирующими угловыми ползунами, механизмом поджима и ориентации этих ползунов на углы таврового соединения, а также механизмом корректировки положения горелок в разделке, причем сварочные горелки закреплены на формирующих ползунах посредством упомянутого механизма корректировки горелок, при этом упомянутый механизм поджима и ориентации ползунов выполнен в виде двух симметрично расположенных относительно продольной оси тележки толкателей, двух шарниров со взаимно перпендикулярными осями, расположенных на i концах толкателей и связанных с ползунами обойм, в которых подпружинены таака(Л С тели; а также двух выдвижных штанг, смонтированных на тележке и шарнирно соединенных с обоймами, а механизм корректировки выполнен в виде двух винтовых пар, расположенных во. взаимно перпендикулярных плоскостях и закрепленных на ползунах. to 00 00 to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочное оборудование Каталогсправочник | |||

| Ч | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| «Наукова думка | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для одновременной сварки двух угловых швов | 1980 |

|

SU927464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-10-10—Подача