Риг. 2

ва, повышение производительности сварки, бескорректировочная стабильная ориентация электрода при сварке. Устройство содержит трубчатую направляющую 4, закрепленную на П-образной пластине 5, надеваемой на элемент изделия сверху и фиксируемой клиньями 15. Направляющая 4 имеет прорезь, внутри которой перемещается ползун 3. Ползун 3 соединен с коромыслом 1. На концах коромысла 1 закреплены сварочные горелки 6 и 7 с токо- подводящими трубками. На трубке установлены копирный элемент в виде лыжи 8 и прижимной элемент 9. Токоподводящие трубки, связанные коромыслом 1, перемещаются со скоростью сварки по направляющей 4 посредством тросика от лебедки. Сварка производится под флюсом с предварительной подсыпкой флюса. 1 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Устройство для автоматической однопроходной сварки тавровых соединений | 1983 |

|

SU1123820A1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| Устройство для сварки горизонтальных швов трубчатых колонн | 1982 |

|

SU1016125A1 |

| Устройство для автоматической электродуговой приварки радиусных лопаток к диску | 1976 |

|

SU588089A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Устройство для сварки | 1987 |

|

SU1426735A1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1985 |

|

SU1250433A1 |

Изобретение относится к автоматам для сварки дополнительных лопаток рабочих колес центробежных тягодутьевых машин и может применяться также для сварки коротких швов тавровых соединений в особостесненных условиях. Цель изобретения - уменьшение габаритов устройства, повышение производительности сварки, бескорректировочная стабильная ориентация электрода при сварке. Устройство содержит трубчатую направляющую 4, закрепленную на П-образной пластине 5, надеваемой на элемент изделия сверху и фиксируемой клиньями 15. Направляющая 4 имеет прорезь, внутри которой перемещается ползун 3. Ползун 3 соединен с коромыслом 1. На концах коромысла 1 закреплены сварочные горелки с токоподводящими трубками 6 и 7. На трубке 7 установлены копирный элемент в виде лыжи 8 и прижимной элемент 9. Токоподводящие трубки 6 и 7, связанные коромыслом 1, перемещаются со скоростью сварки по направляющей 4 посредством тросика от лебедки. Сварка производится под флюсом с предварительной подсыпкой флюса. 1 з.п. ф-лы, 5 ил.

Изобретение относится к конструкции автоматов для сварки коротких швов тавровых соединений и может применяться, например, для сварки дополнительных лопаток рабочих колес центробежных тягодутье- вых машин.

Целью изобретения является повышение производительности и качества сварки.

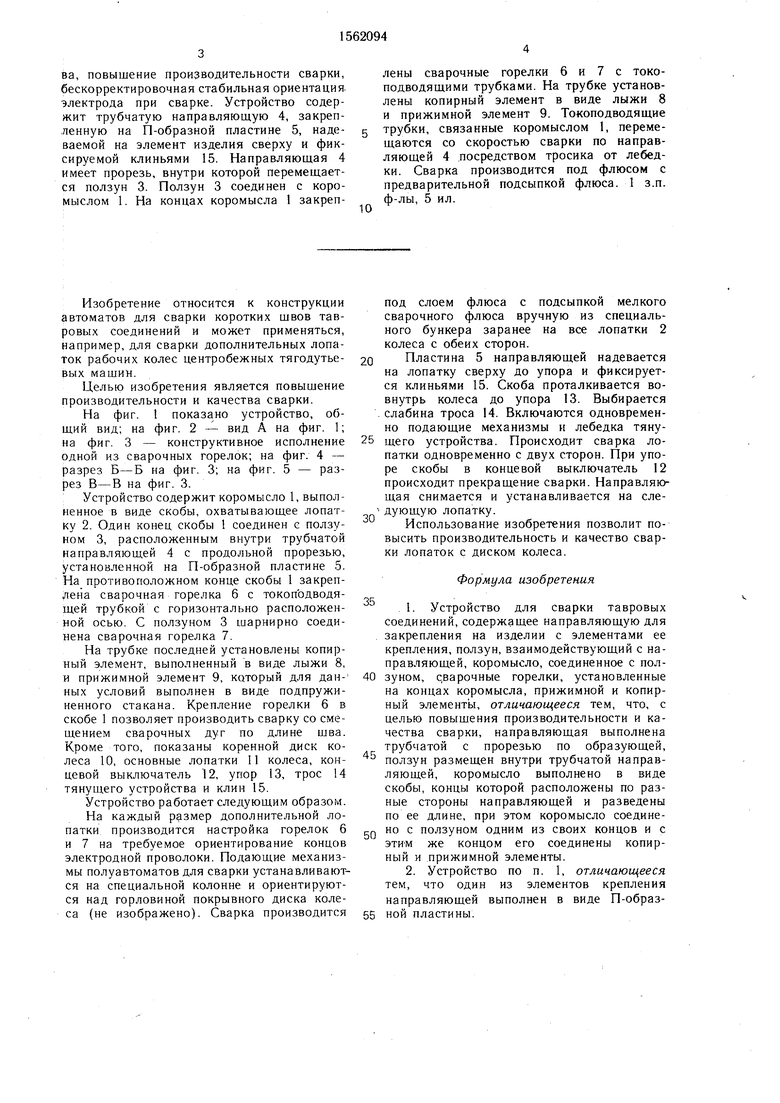

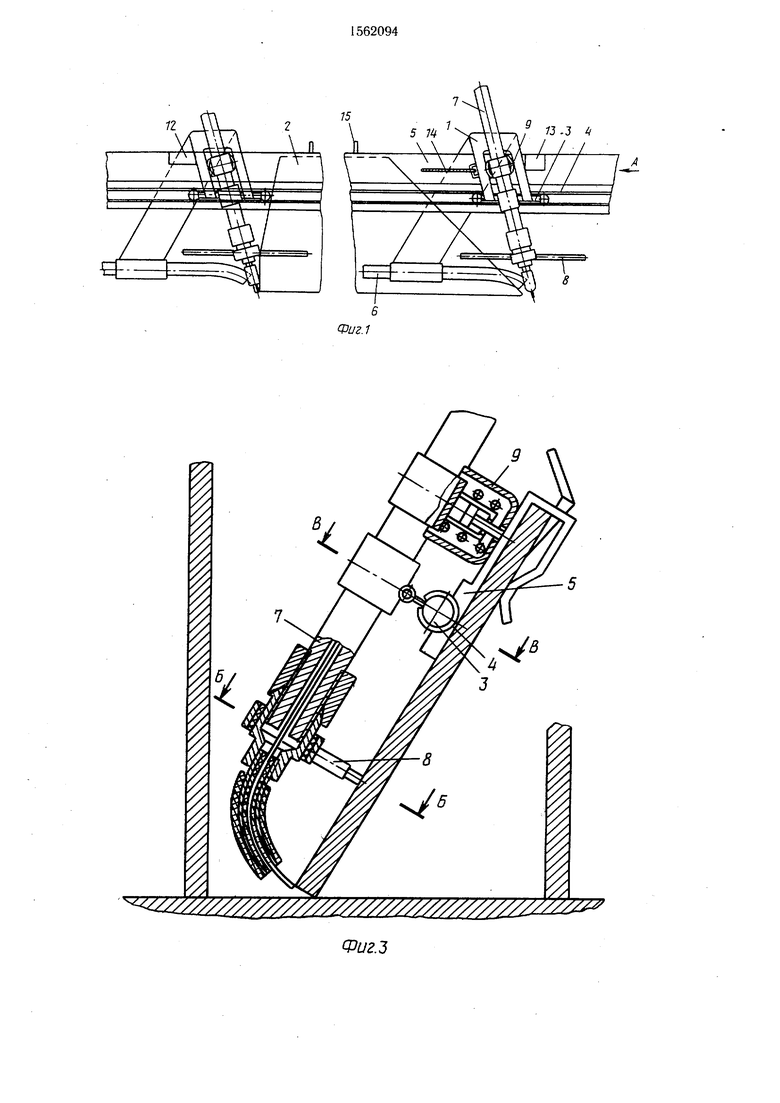

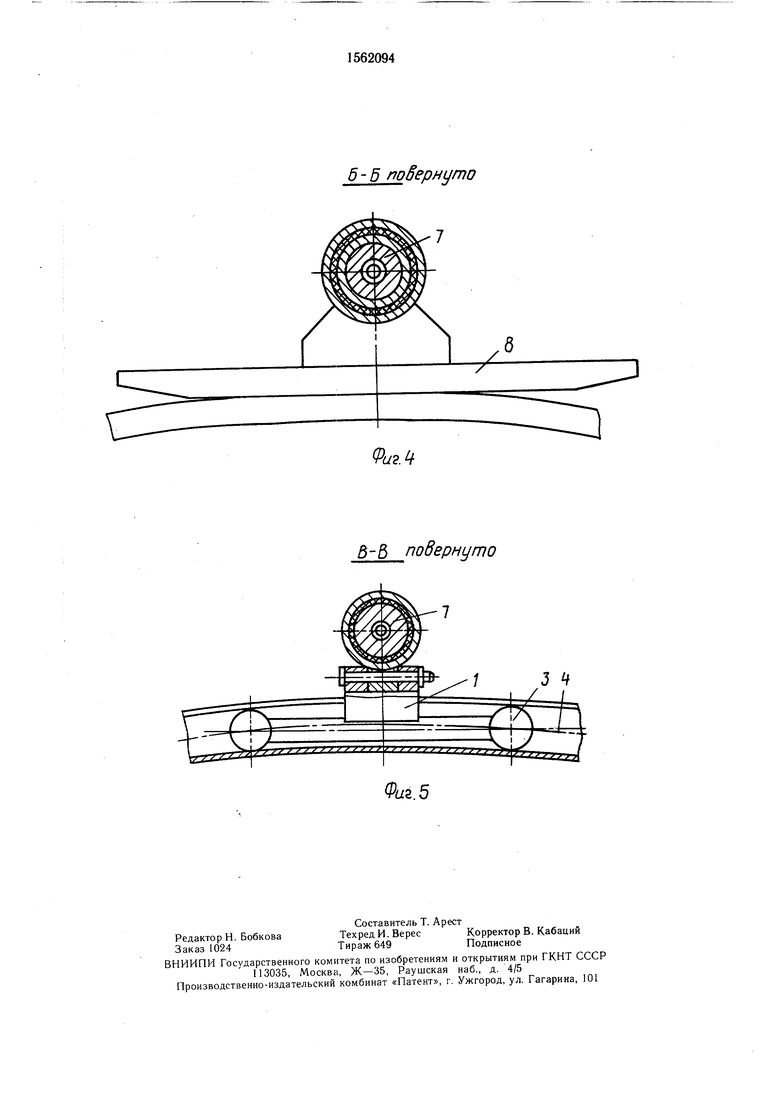

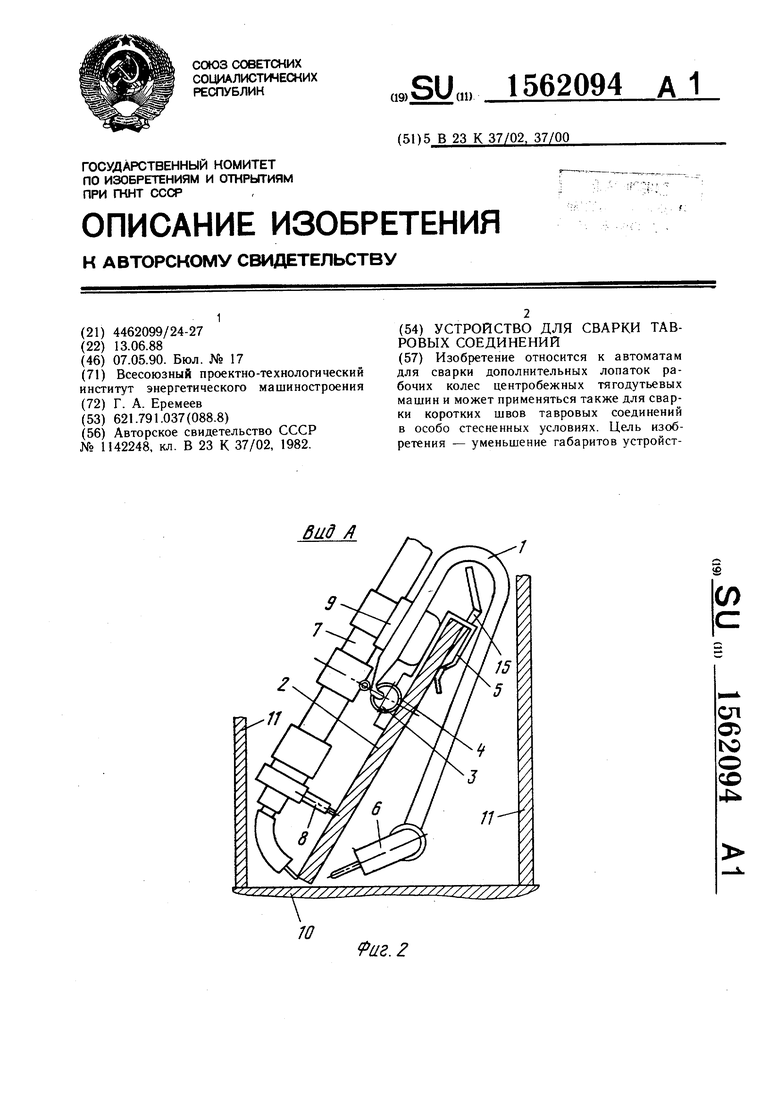

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - конструктивное исполнение одной из сварочных горелок; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3.

Устройство содержит коромысло 1, выполненное в виде скобы, охватывающее лопатку 2. Один конец скобы 1 соединен с ползуном 3, расположенным внутри трубчатой направляющей 4 с продольной прорезью, установленной на П-образной пластине 5. На противоположном конце скобы 1 закреплена сварочная горелка 6 с токоподводя- щей трубкой с горизонтально расположенной осью. С ползуном 3 шарнирно соединена сварочная горелка 7.

На трубке последней установлены копирный элемент, выполненный в виде лыжи 8, и прижимной элемент 9, который для данных условий выполнен в виде подпружиненного стакана. Крепление горелки б в скобе 1 позволяет производить сварку со смещением сварочных дуг по длине шва. Кроме того, показаны коренной диск колеса 10, основные лопатки 11 колеса, концевой выключатель 12, упор 13, трос 14 тянущего устройства и клин 15.

Устройство работает следующим образом.

На каждый размер дополнительной лопатки производится настройка горелок 6 и 7 на требуемое ориентирование концов электродной проволоки. Подающие механизмы полуавтоматов для сварки устанавливаются на специальной колонне и ориентируются над горловиной покрывного диска колеса (не изображено). Сварка производится

под слоем флюса с подсыпкой мелкого сварочного флюса вручную из специального бункера заранее на все лопатки 2 колеса с обеих сторон.

0 Пластина 5 направляющей надевается на лопатку сверху до упора и фиксируется клиньями 15. Скоба проталкивается вовнутрь колеса до упора 13. Выбирается - слабина троса 14. Включаются одновременно подающие механизмы и лебедка тяну5 щего устройства. Происходит сварка лопатки одновременно с двух сторон. При упоре скобы в концевой выключатель 12 происходит прекращение сварки. Направляющая снимается и устанавливается на сле- 1 дующую лопатку.

Использование изобретения позволит повысить производительность и качество сварки лопаток с диском колеса.

0

Формула изобретения

Фиг.З

В-В повернуто

3 Ц

| Устройство для автоматической сварки угловых швов | 1982 |

|

SU1142248A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-13—Подача