Изобретение относится к обработке металлов давлением и может быть использовано для получения точных труб и профилей из труднодеформируемых металлов и сплавов.

Целью изобретения является повышение стойкости твердосплавных вставок.

Способ осуществляется следующим образомо

Полую заготовку из труднодеформируемого металла, внутренний диаметр

которой выполнен больше наружного диаметра твердосплавной вставки, нагревают в проходной индукционной пе- чио Перед прессованием на поверхность нагретой заготовки обкаткой наносят стеклосмазку„ Прессование полой заготовки на готовый размер производят на гидравлическом прессе через матрицу с размещенной в ней твердосплавной вставкой. Готовое изделие (труба, пруток и т.По) подвергают термообработке с целью придания ей требуемых

сп

4 О 00 00 ОЭ

механических свойств, после чего производят правку.

При этом внутренний диаметр заготовки выполняют больше наружного ди- аметра твердосплавной вставки на 2- 43%, а скорость истечения деформируемого металла составляет 8-14 м/с

Прессование на гидравлических прессах полой заготовки, внутренний ди- аметр которой выполнен больше наружного диаметра вставки менее, чем на 2% приводил к хрупкому разрушению вставок. Выполнение внутреннего диаметра заготовки больше наружного ди- аметра вставки более, чем на 43% практически нецелесообразно, так как приводит к потере металла из-за повышения удельного веса пресс-остатка0

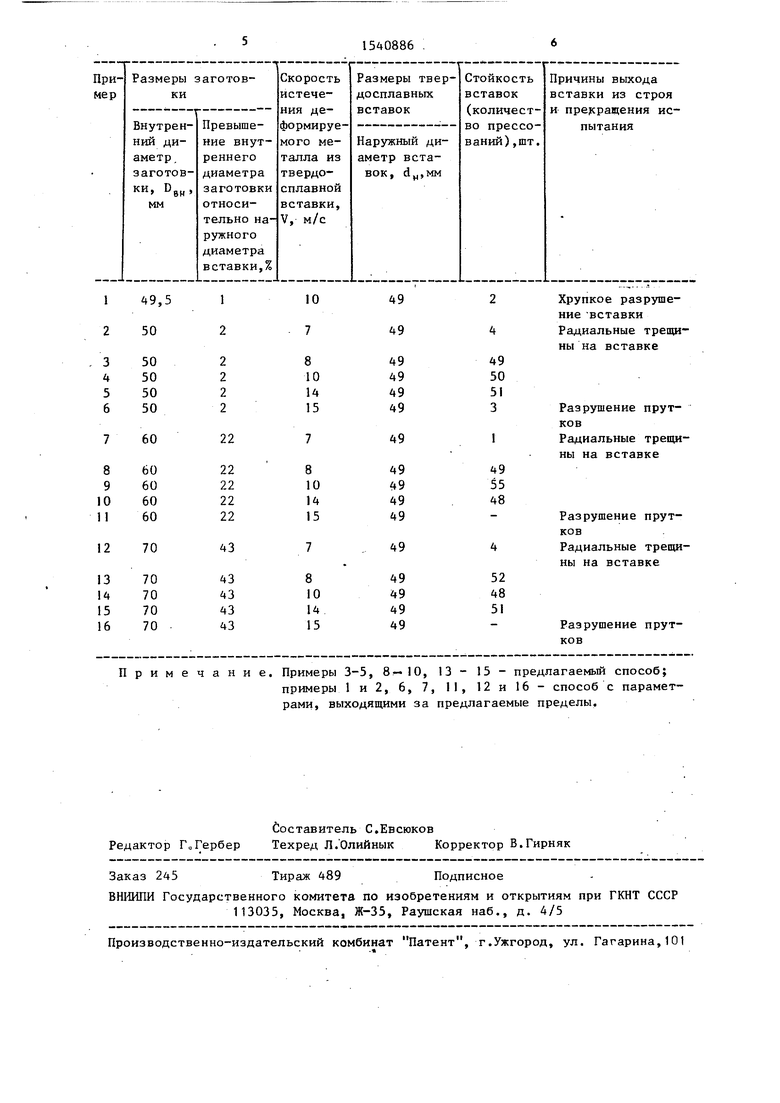

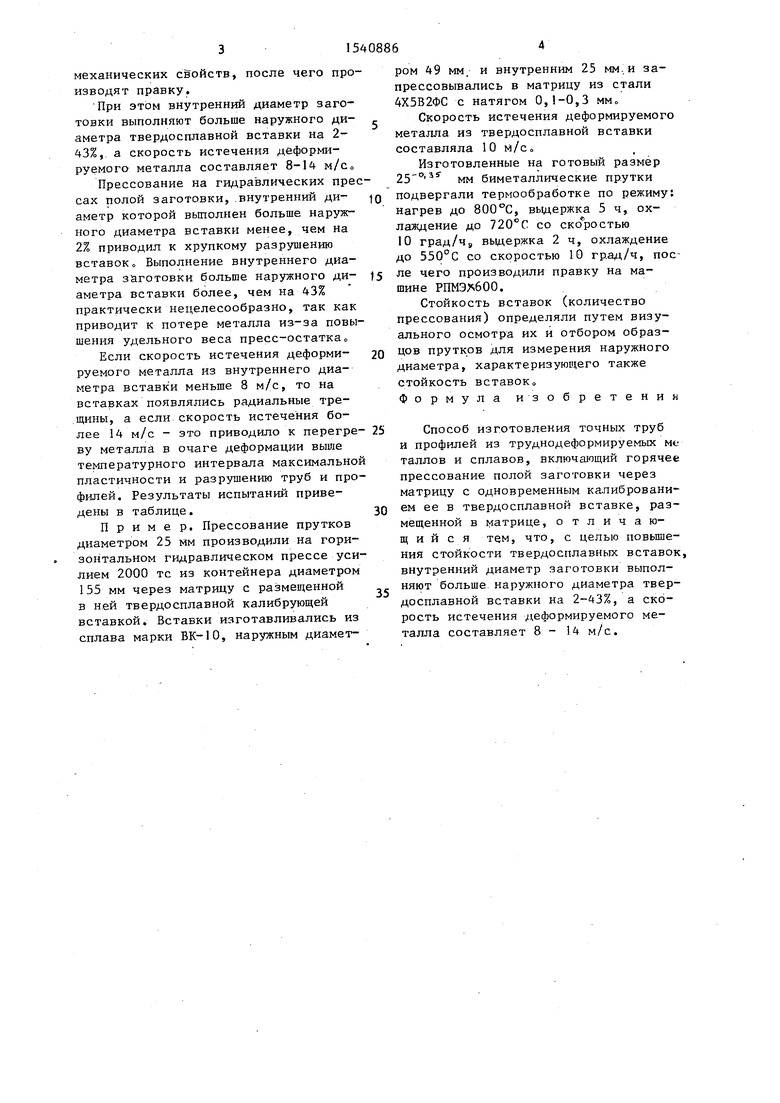

Если скорость истечения деформи- руемого металла из внутреннего диаметра вставки меньше 8 м/с, то на вставках появлялись радиальные трещины, а если скорость истечения более 14 м/с - это приводило к перегре- ву металла в очаге деформации выше температурного интервала максимальной пластичности и разрушению труб и профилей. Результаты испытаний приведены в таблице.

Пример. Прессование прутков диаметром 25 мм производили на горизонтальном гидравлическом прессе усилием 2000 тс из контейнера диаметром 155 мм через матрицу с размещенной в ней твердосплавной калибрующей вставкой. Вставки изготавливались из сплава марки ВК-10, наружным диамет

0

5

ром 49 мм. и внутренним 25 мм и запрессовывались в матрицу из стали 4Х5В2ФС с натягом 0,1-0,3 мм„

Скорость истечения деформируемого металла из твердосплавной вставки составляла 10 м/с

Изготовленные на готовый размер мм биметаллические прутки подвергали термообработке по режиму: нагрев до 800°С, выдержка 5 ч, охлаждение до 720°С со скоростью 10 град/ч8 выдержка 2ч, охлаждение до 550°С со скоростью 10 град/ч, после чего производили правку на машине .

Стойкость вставок (количество прессования) определяли путем визуального осмотра их и отбором образцов прутков для измерения наружного диаметра, характеризующего также стойкость вставок о Формула изобретения

Способ изготовления точных труб и профилей из труднодеформируемых M«J таллов и сплавов, включающий горячее прессование полой заготовки через матрицу с одновременным калиброванием ее в твердосплавной вставке, размещенной в матрице, отличающийся тем, что, с целью повышения стойкости твердосплавных вставок, внутренний диаметр заготовки выполняют больше наружного диаметра твердосплавной вставки на 2-43%, а скорость истечения деформируемого металла составляет 8 - 14 м/с.

Примечание. Примеры 3-5, 8-10, 13 - 15 - предлагаемый способ;

примеры 1 и 2, 6, 7, 11, 12 и 16 - способ с параметрами, выходящими за предлагаемые пределы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| Смазочная шайба для горячего прессования изделий | 1983 |

|

SU1158270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ изготовления изделий из труднодеформируемых материалов | 1981 |

|

SU1159669A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения точных труб и профилей из труднодеформируемых металлов и сплавов. Цель изобретения - повышение стойкости твердосплавных вставок. Полую заготовку из труднодеформируемого металла, внутренний диаметр которой больше наружного диаметра твердосплавной вставки на 2-43%, прессуют со скоростью истечения деформируемого металла 8 - 14 м/с. Это позволяет исключить динамический удар с повышенным начальным кратковременным удельным давлением в зоне рабочего конуса вставки в начальный момент прессования, а также длительный контакт нагретого до высоких температур металла с матричной вставкой. 1 табл.

Авторы

Даты

1990-02-07—Публикация

1988-01-05—Подача