Изобретение относится к судостроению, в частности к трубообработке, и может быть использовано в строительстве и других отраслях, применяющих трубообработку.

Цель изобретения - повышение производительности, сокращение производственной площади и автоматизация ручного труда.

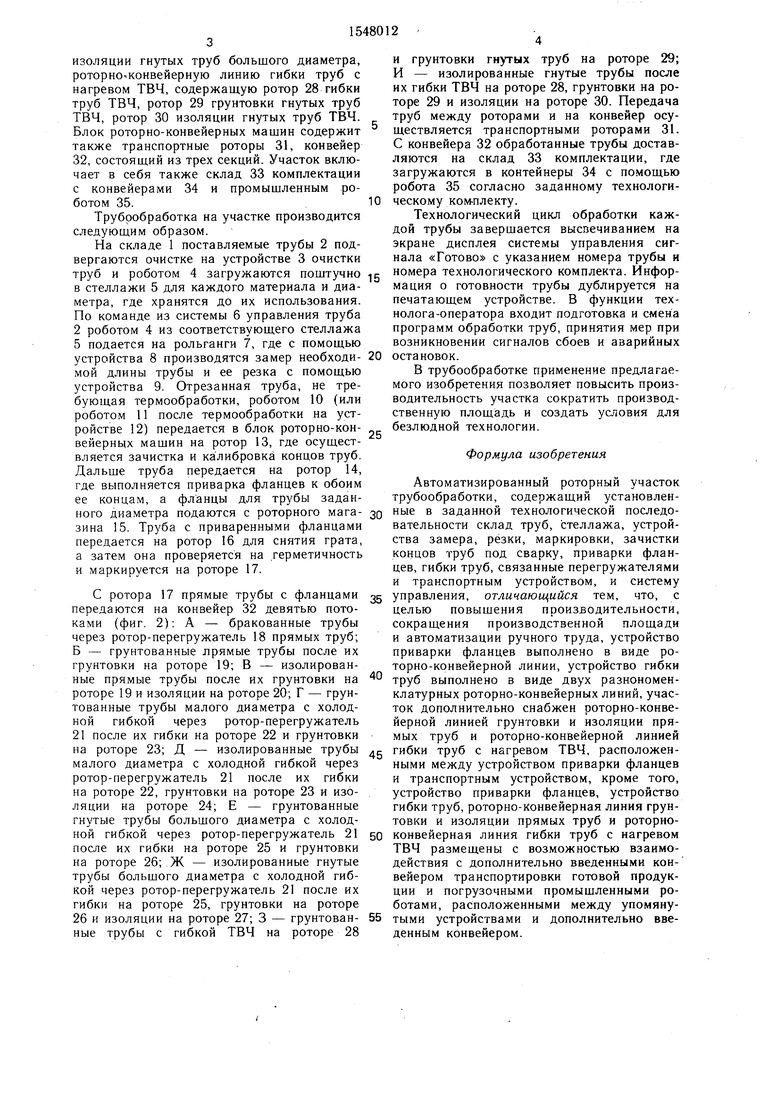

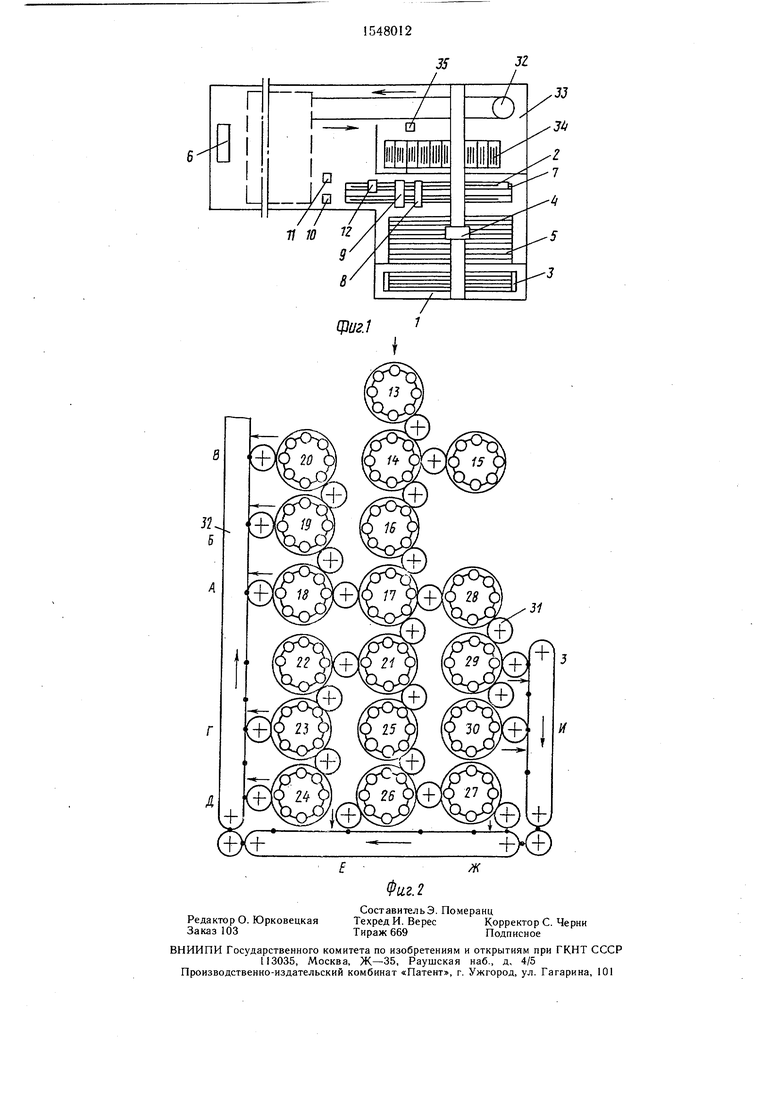

На фиг. 1 изображена схема расположения оборудования участка; на фиг. 2 - схема расположения оборудования роторно-конвейерных линий.

Автоматизированный роторный участок трубообработки содержит склад 1 труб 2, устройство 3 очистки труб, погрузочный промышленный робот 4, стеллажи 5, систему 6 управления, рольганги 7, устройство 8 замера, устройство 9 резки, погрузочные промышленные роботы 10 и 11, устройство 12 термообработки - блок роторно-конвейерных машин, содержащий ротор 13 зачистки и калибровки концов труб под сварку, устройство приварки фланцев, выполненное в виде ротора 14, роторного магазина 15 с фланцами, ротора 16 снятия грата, ротора 17 испытания герметичности и маркировки, ротора-перегружателя 18 прямых труб, роторно-конвейерную линию грунтовки и изоляции прямых труб, содержащую ротор 19 грунтовки прямых труб, ротор 20 изоляции прямых труб, устройство гибки труб, содержащее ротор-перегружатель 21 труб для холодной гибки, ротор 22 холодной гибки труб малого диаметра, ротор 23 грунтовки гнутых труб малого диаметра, ротор 24 изоляции гнутых труб малого диаметра, ротор 25 холодной гибки труб большого диаметра, ротор 26 грунтовки гнутых труб большого диаметра, ротор 27

изоляции гнутых труб большого диаметра, роторно-конвейерную линию гибки труб с нагревом ТВЧ, содержащую ротор 28 гибки труб ТВЧ, ротор 29 грунтовки гнутых труб ТВЧ, ротор 30 изоляции гнутых труб ТВЧ. Блок роторно-конвейерных машин содержит также транспортные роторы 31, конвейер 32, состоящий из трех секций. Участок включает в себя также склад 33 комплектации с конвейерами 34 и промышленным роботом 35.

Трубробработка на участке производится следующим образом.

На складе 1 поставляемые трубы 2 подвергаются очистке на устройстве 3 очистки труб и роботом 4 загружаются поштучно в стеллажи 5 для каждого материала и диаметра, где хранятся до их использования. По команде из системы б управления труба 2 роботом 4 из соответствующего стеллажа 5 подается на рольганги 7, где с помощью устройства 8 производятся замер необходи- мой длины трубы и ее резка с помощью устройства 9. Отрезанная труба, не требующая термообработки, роботом 10 (или роботом 11 после термообработки на устройстве 12) передается в блок роторно-кон- вейерных машин на ротор 13, где осуществляется зачистка и калибровка концов труб. Дальше труба передается на ротор 14, где выполняется приварка фланцев к обоим ее концам, а фланцы для трубы заданного диаметра подаются с роторного мага- зина 15. Труба с приваренными фланцами передается на ротор 16 для снятия грата, а затем она проверяется на герметичность и маркируется на роторе 17.

С ротора 17 прямые трубы с фланцами передаются на конвейер 32 девятью потоками (фиг. 2): А - бракованные трубы через ротор-перегружатель 18 прямых труб; Б - грунтованные лрямые трубы после их грунтовки на роторе 19; В - изолированные прямые трубы после их грунтовки на роторе 19 и изоляции на роторе 20; Г - грунтованные трубы малого диаметра с холодной гибкой через ротор-перегружатель 21 после их гибки на роторе 22 и грунтовки на роторе 23; Д - изолированные трубы малого диаметра с холодной гибкой через ротор-перегружатель 21 после их гибки на роторе 22, грунтовки на роторе 23 и изоляции на роторе 24; Е - грунтованные гнутые трубы большого диаметра с холодной гибкой через ротор-перегружатель 21 после их гибки на роторе 25 и грунтовки на роторе 26; Ж - изолированные гнутые трубы большого диаметра с холодной гибкой через ротор-перегружатель 21 после их гибки на роторе 25, грунтовки на роторе 26 и изоляции на роторе 27; 3 - грунтован- ные трубы с гибкой ТВЧ на роторе 28

и грунтовки гнутых труб на роторе 29; И - изолированные гнутые трубы после их гибки ТВЧ на роторе 28, грунтовки на роторе 29 и изоляции на роторе 30. Передача труб между роторами и на конвейер осуществляется транспортными роторами 31. С конвейера 32 обработанные трубы доставляются на склад 33 комплектации, где загружаются в контейнеры 34 с помощью робота 35 согласно заданному технологическому ком-плекту.

Технологический цикл обработки каждой трубы завершается высвечиванием на экране дисплея системы управления сигнала «Готово с указанием номера трубы и номера технологического комплекта. Информация о готовности трубы дублируется на печатающем устройстве. В функции технолога-оператора входит подготовка и смена программ обработки труб, принятия мер при возникновении сигналов сбоев и аварийных остановок.

В трубообработке применение предлагаемого изобретения позволяет повысить производительность участка сократить производственную площадь и создать условия для безлюдной технологии.

Формула изобретения

Автоматизированный роторный участок трубообработки, содержащий установленные в заданной технологической последовательности склад труб, стеллажа, устройства замера, резки, маркировки, зачистки концов труб под сварку, приварки фланцев, гибки труб, связанные перегружателями и транспортным устройством, и систему управления, отличающийся тем, что, с целью повышения производительности, сокращения производственной площади и автоматизации ручного труда, устройство приварки фланцев выполнено в виде ро- торно-конвейерной линии, устройство гибки труб выполнено в виде двух разнономен- клатурных роторно-конвейерных линий, участок дополнительно снабжен роторно-конве- йерной линией грунтовки и изоляции прямых труб и роторно-конвейерной линией гибки труб с нагревом ТВЧ, расположенными между устройством приварки фланцев и транспортным устройством, кроме того, устройство приварки фланцев, устройство гибки труб, роторно-конвейерная линия грунтовки и изоляции прямых труб и роторно- конвейерная линия гибки труб с нагревом ТВЧ размещены с возможностью взаимодействия с дополнительно введенными кон- вейером транспортировки готовой продукции и погрузочными промышленными роботами, расположенными между упомянутыми устройствами и дополнительно введенным конвейером.

Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1966 |

|

SU179173A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Роторная машина | 1983 |

|

SU1110666A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| СПОСОБ РЕМОНТА И ВОССТАНОВЛЕНИЯ ТРУБ В НЕПОСРЕДСТВЕННОЙ БЛИЗОСТИ ОТ МЕСТА ИХ ЭКСПЛУАТАЦИИ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2790751C1 |

| Поточная линия для изготовления изделий | 1979 |

|

SU837691A1 |

| Линия нанесения антикоррозионной изоляции труб | 1984 |

|

SU1352149A1 |

| Роторно-конвейерная линия для обработки и контроля изделий | 1987 |

|

SU1609735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2210019C2 |

Изобретение относится к судостроению, в частности к трубообработке, и может быть использовано в строительстве и других отраслях, применяющих трубообработку. Цель изобретения - повышение производительности, сокращение производственной площади и автоматизация ручного труда. Автоматизированный роторный участок трубообработки содержит установленные в заданной технологической последовательности склад труб, стеллажи, устройства замера, резки, маркировки, зачистки концов труб под сварку, приварки фланцев, гибки труб, связанные перегружателями и транспортным устройством, и систему управления. Устройство приварки фланцев выполнено в виде ротора, устройство гибки труб выполнено в виде двух разнономенклатурных роторно-конвейерных линий. Участок дополнительно оснащен роторно-конвейерной линией грунтовки и изоляции прямых труб и роторно-конвейерной линией гибки труб с нагревом ТВЧ. Указанные роторно-конвейерные линии взаимодействуют с дополнительно введенным конвейером и промышленными роботами. 2 ил.

| Алексеенко И | |||

| А., Касимов Г | |||

| X., Яковлев Л | |||

| И | |||

| Совершенствование трубопроводного производства в условиях серийной постройки рыбопромысловых судов.- Технология судостроения, 980, № 8. |

Авторы

Даты

1990-03-07—Публикация

1988-02-05—Подача