Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для сверления щитов мебели.

Цель изобретения - повышение долговечности и производительности станка.

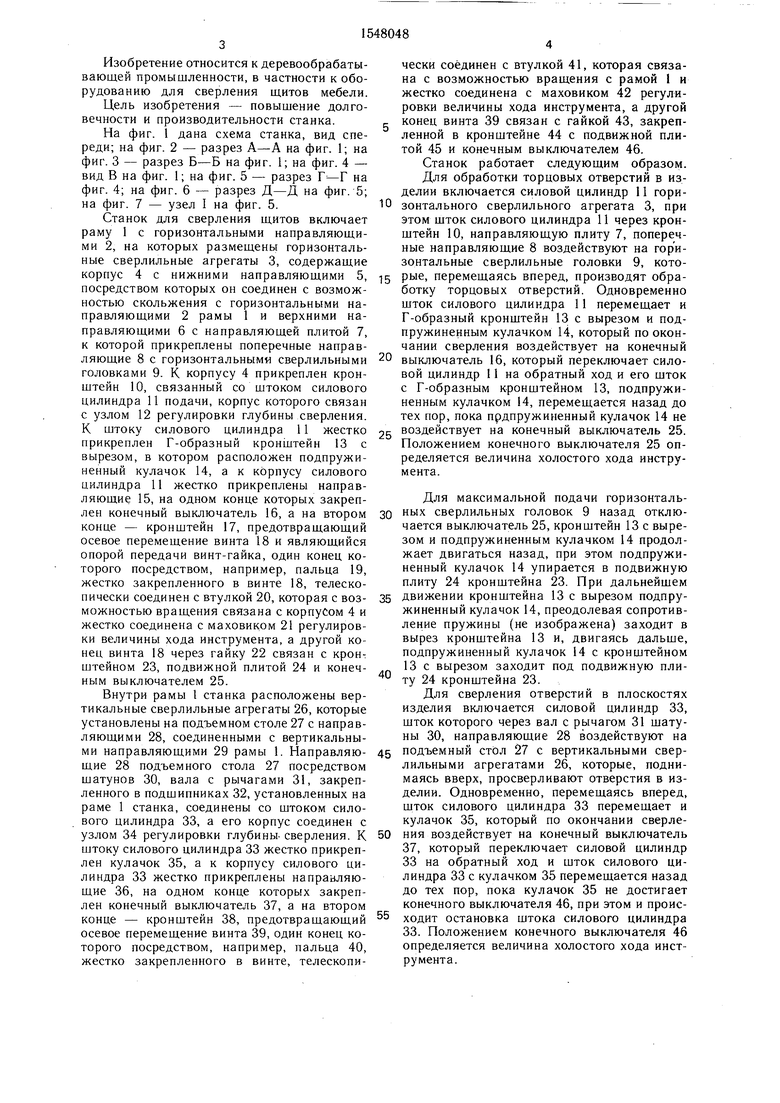

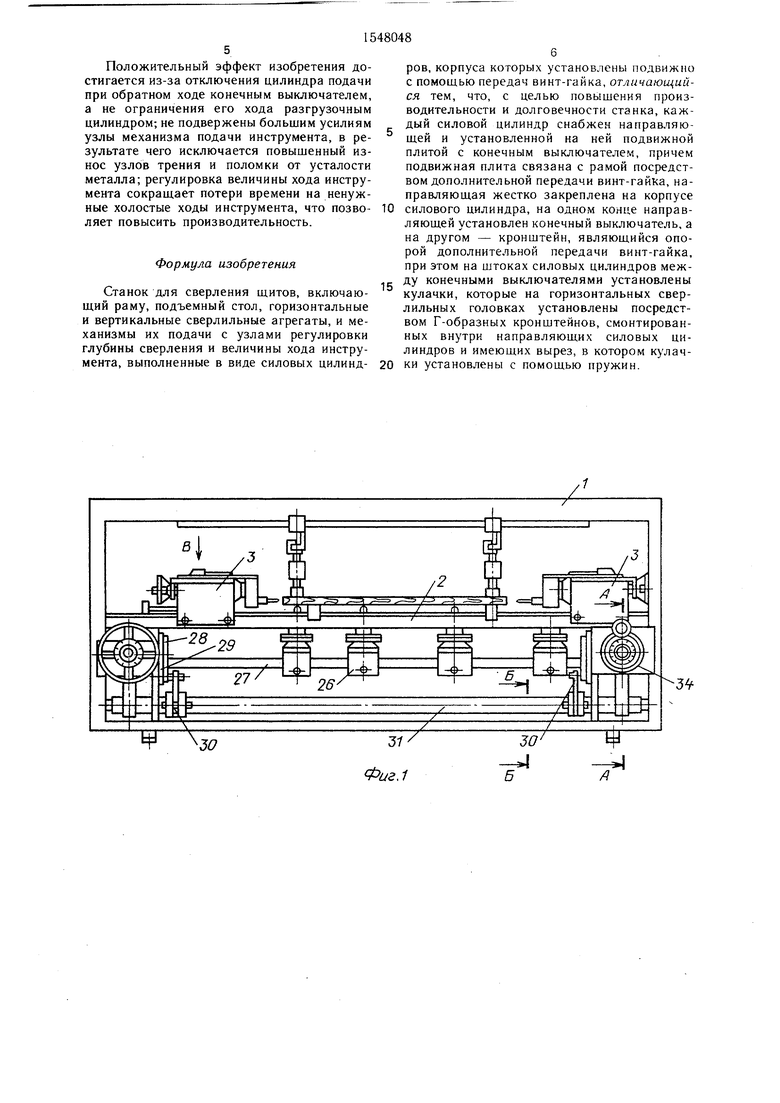

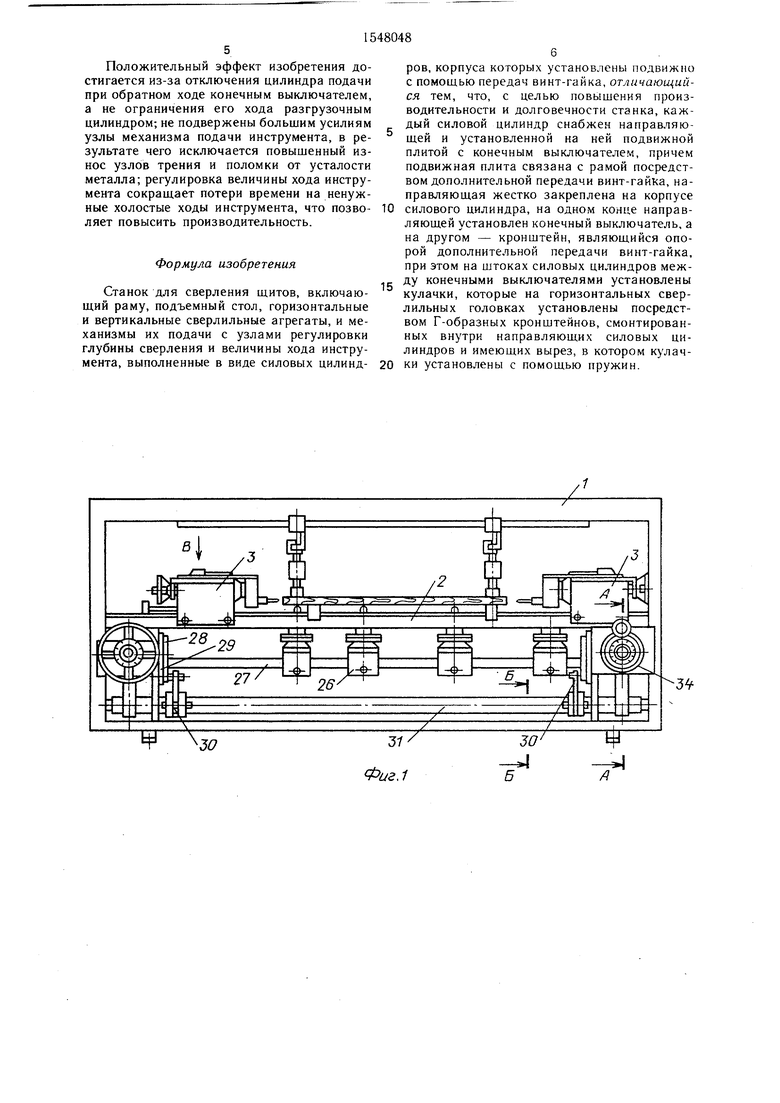

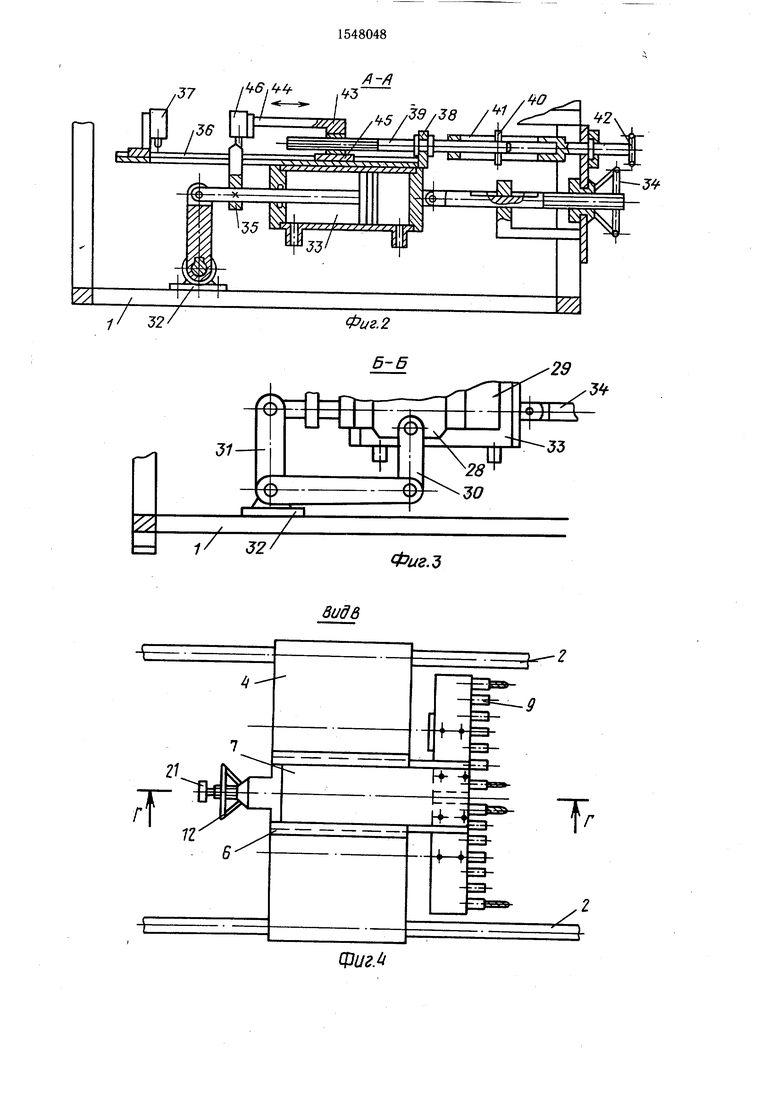

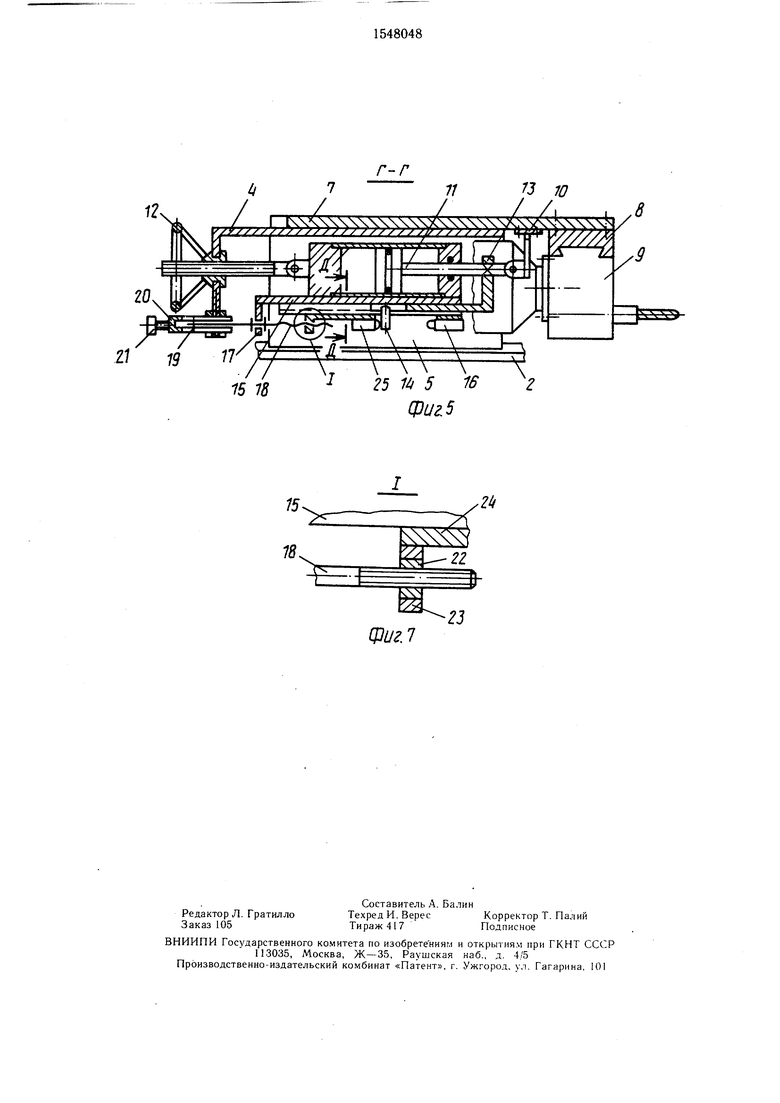

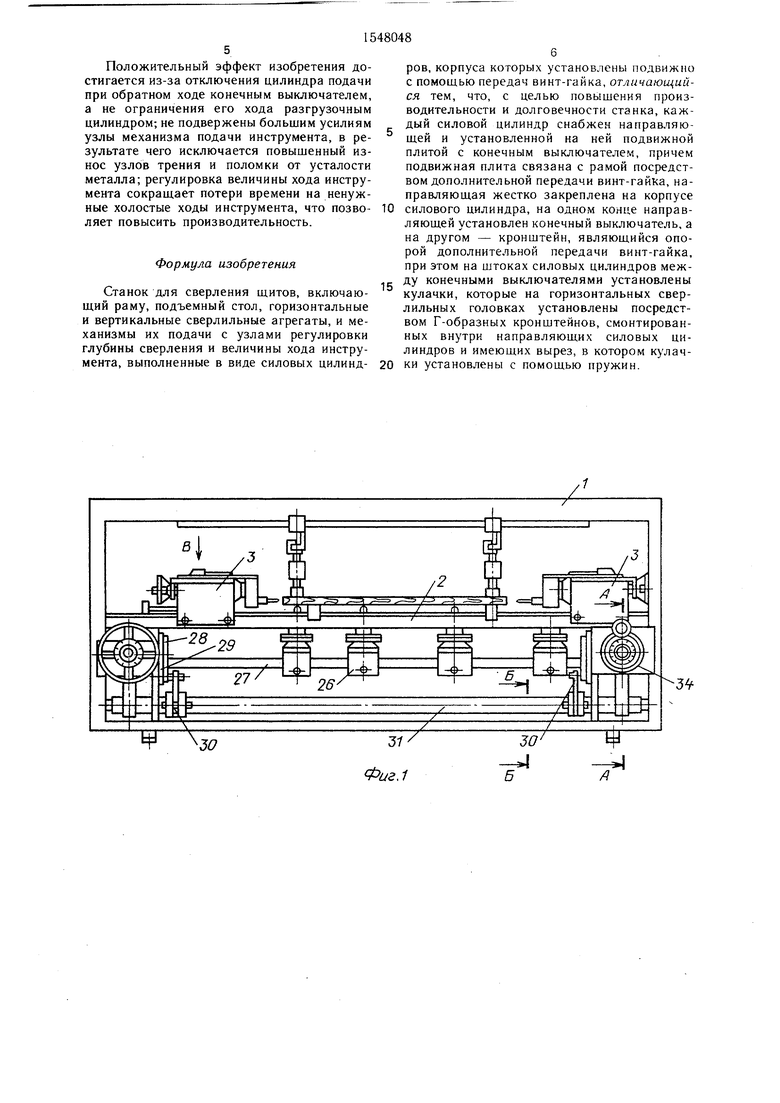

На фиг. 1 дана схема станка, вид спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - узел I на фиг. 5.

Станок для сверления щитов включает раму 1 с горизонтальными направляющими 2, на которых размещены горизонтальные сверлильные агрегаты 3, содержащие корпус 4 с нижними направляющими 5, посредством которых он соединен с возможностью скольжения с горизонтальными направляющими 2 рамы 1 и верхними направляющими 6 с направляющей плитой 7, к которой прикреплены поперечные направляющие 8 с горизонтальными сверлильными головками 9. К, корпусу 4 прикреплен кронштейн 10, связанный со штоком силового цилиндра 11 подачи, корпус которого связан с узлом 12 регулировки глубины сверления. К штоку силового цилиндра 11 жестко прикреплен Г-образный кронштейн 13 с вырезом, в котором расположен подпружиненный кулачок 14, а к корпусу силового цилиндра 11 жестко прикреплены направляющие 15, на одном конце которых закреплен конечный выключатель 16, а на втором конце - кронштейн 17, предотвращающий осевое перемещение винта 18 и являющийся опорой передачи винт-гайка, один конец которого посредством, например, пальца 19, жестко закрепленного в винте 18, телескопически соединен с втулкой 20, которая с возможностью вращения связана с корпусом 4 и жестко соединена с маховиком 21 регулировки величины хода инструмента, а другой конец винта 18 через гайку 22 связан с кронштейном 23, подвижной плитой 24 и конечным выключателем 25.

Внутри рамы 1 станка расположены вертикальные сверлильные агрегаты 26, которые установлены на подъемном столе 27 с направляющими 28, соединенными с вертикальными направляющими 29 рамы 1. Направляющие 28 подъемного стола 27 посредством шатунов 30, вала с рычагами 31, закрепленного в подшипниках 32, установленных на раме 1 станка, соединены со штоком силового цилиндра 33, а его корпус соединен с узлом 34 регулировки глубины-сверления. К штоку силового цилиндра 33 жестко прикреплен кулачок 35, а к корпусу силового цилиндра 33 жестко прикреплены направляющие 36, на одном конце которых закреплен конечный выключатель 37, а на втором конце - кронштейн 38, предотвращающий осевое перемещение винта 39, один конец которого посредством, например, пальца 40, жестко закрепленного в винте, телескопически соединен с втулкой 41, которая связана с возможностью вращения с рамой 1 и жестко соединена с маховиком 42 регулировки величины хода инструмента, а другой

конец винта 39 связан с гайкой 43, закрепленной в кронштейне 44 с подвижной плитой 45 и конечным выключателем 46.

Станок работает следующим образом. Для обработки торцовых отверстий в изделии включается силовой цилиндр 11 горизонтального сверлильного агрегата 3, при этом шток силового цилиндра 11 через кронштейн 10, направляющую плиту 7, поперечные направляющие 8 воздействуют на горизонтальные сверлильные головки 9, которые, перемещаясь вперед, производят обработку торцовых отверстий. Одновременно шток силового цилиндра 11 перемещает и Г-образный кронштейн 13 с вырезом и подпружиненным кулачком 14, который по окончании сверления воздействует на конечный

0 выключатель 16, который переключает силовой цилиндр 11 на обратный ход и его шток с Г-образным кронштейном 13, подпружиненным кулачком 14, перемещается назад до тех пор, пока прдпружиненный кулачок 14 не

5 воздействует на конечный выключатель 25. Положением конечного выключателя 25 определяется величина холостого хода инструмента.

0

Для максимальной подачи горизонтальных сверлильных головок 9 назад отключается выключатель 25, кронштейн 13 с вырезом и подпружиненным кулачком 14 продолжает двигаться назад, при этом подпружиненный кулачок 14 упирается в подвижную плиту 24 кронштейна 23. При дальнейшем

5 движении кронштейна 13 с вырезом подпружиненный кулачок 14,преодолевая сопротивление пружины (не изображена) заходит в вырез кронштейна 13 и, двигаясь дальше, подпружиненный кулачок 14 с кронштейном 13 с вырезом заходит под подвижную плиту 24 кронштейна 23.

Для сверления отверстий в плоскостях изделия включается силовой цилиндр 33, шток которого через вал с рычагом 31 шатуны 30, направляющие 28 воздействуют на

5 подъемный стол 27 с вертикальными сверлильными агрегатами 26, которые, поднимаясь вверх, просверливают отверстия в изделии. Одновременно, перемещаясь вперед, шток силового цилиндра 33 перемещает и кулачок 35, который по окончании сверления воздействует на конечный выключатель 37, который переключает силовой цилиндр 33 на обратный ход и шток силового цилиндра 33 с кулачком 35 перемещается назад до тех пор, пока кулачок 35 не достигает конечного выключателя 46, при этом и происходит остановка штока силового цилиндра 33. Положением конечного выключателя 46 определяется величина холостого хода инструмента.

0

5

Положительный эффект изобретения достигается из-за отключения цилиндра подачи при обратном ходе конечным выключателем, а не ограничения его хода разгрузочным цилиндром; не подвержены большим усилиям узлы механизма подачи инструмента, в ре- зультате чего исключается повышенный износ узлов трения и поломки от усталости металла; регулировка величины хода инструмента сокращает потери времени на ненужные холостые ходы инструмента, что позво- ляет повысить производительность.

Формула изобретения

Станок для сверления щитов, включающий раму, подъемный стол, горизонтальные и вертикальные сверлильные агрегаты, и механизмы их подачи с узлами регулировки глубины сверления и величины хода инструмента, выполненные в виде силовых цилинд-

ров, корпуса которых установлены подвижно с помощью передач винт-гайка, отличающийся тем, что, с целью повышения производительности и долговечности станка, каждый силовой цилиндр снабжен направляющей и установленной на ней подвижной плитой с конечным выключателем, причем подвижная плита связана с рамой посредством дополнительной передачи винт-гайка, направляющая жестко закреплена на корпусе силового цилиндра, на одном конце направляющей установлен конечный выключатель, а на другом - кронштейн, являющийся опорой дополнительной передачи винт-гайка, при этом на штоках силовых цилиндров между конечными выключателями установлены кулачки, которые на горизонтальных сверлильных головках установлены посредством Г-образных кронштейнов, смонтированных внутри направляющих силовых цилиндров и имеющих вырез, в котором кулачки установлены с помощью пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Многошпиндельный сверлильный автомат | 1989 |

|

SU1748966A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| СТАНОК ДЛЯ СБОРКИ НАГЕЛЬНЫХ ЩИТОВ | 1973 |

|

SU379500A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Сверлильный многошпиндельный станок | 1981 |

|

SU1006222A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для сверления щитов мебели. Цель изобретения - повышение производительности и долговечности станка. Станок содержит раму с горизонтальными направляющими 2, на которых размещены горизонтальные сверлильные агрегаты, содержащие корпус 4 с нижними направляющими 5, которыми он перемещается по направляющим 2, и установленная на нем сверху подвижная плита 7 с поперечными направляющими 8 с горизонтальными сверлильными головками 9. К корпусу 4 прикреплен кронштейн 10, который связан со штоком силового цилиндра подачи 11 узла 12 регулировки глубины сверления. К штоку силового цилиндра 11 жестко прикреплен Г-образный кронштейн 13 с вырезом, в котором расположен подпружиненный кулачок 14. К корпусу цилиндра 11 жестко прикреплены направляющие 15 с конечным выключателем 16 на одном конце и кронштейном 17 - на другом. Для обработки торцовых отверстий в изделии включается силовой цилиндр 11 горизонтального сверлильного агрегата, который через кронштейн 10, плиту 7 воздействует на сверлильные головки 9. Одновременно с этим перемещается и Г-образный кронштейн 13 с вырезом и подпружиненным кулачком, который в конце сверления воздействует на конечный выключатель 16. Силовой цилиндр 11 переключается на обратный ход. Кронштейн 13 перемещается до нажатия на конечный выключатель 25. Однако при выключенном выключателе 25 дальнейшее перемещение кронштейна 13 приведет к тому, что подпружиненный кулачок 14 отклонится и разместится в пазу кронштейна 13. Исключается силовое воздействие. 7 ил.

А

,37

21

гГ

мА-А

И- i -К

±L

Тf-ч

3э№г.

. Г- ЛУу1ТЛ .

я

77J 25 П 5 16 V

15 18

15фиг 5

М

Фиг 7

23

| Станок сверлильный «Рекорд тип.ПКА | |||

| Проспект фирмы «Густав Веске, ФРГ, 1976 | |||

| Станок для сверления щитов | 1980 |

|

SU967810A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-03-07—Публикация

1988-01-11—Подача