Изобретение относится к металлургии, в частности к коррозионно-стойкой стали.

Целью изобретения является повышение теплопрочности, горячей пластичности, контактной выносливости, износостойкости и сопротивления коррозии при температурах до 950 С.

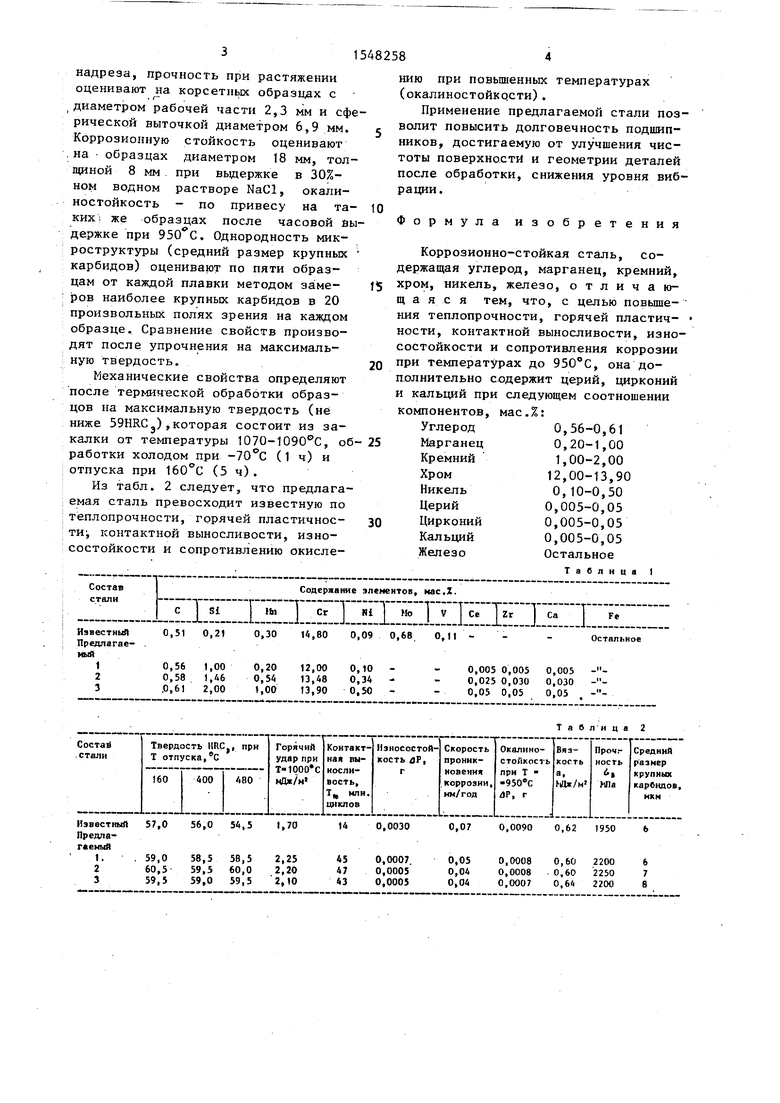

Слитки проковывают на прутки диаметром 20 и 30 мм, которые отжигают на твердость не более 255 НВ. По изложенной технологии выплавлены плавки известной и предлагаемой сталей и изготовлены образцы для проведения исследования и испытаний. Составы приведены в табл. 1, а свойства сталей - в табл.2.

Известную и предлагаемую стали сравнивают по теплопроводности (максимальной температуре отпуска, обеспечнвающей получение твердости не ниже 56 HRC3), горячей пластичности (оценивают по величине горячего удара образцов размером 10 х 10 х 55 мм с У-образным надрезом при температуре горячей пластической деформации

- металла 1100°С), механическим свойствам, включая контактную выносливость на образцах диаметром 26 мм и высотой 6 мм, обкатываемых шариками диаметром 4,76 мм при контактных напряжениях 6гмс,кс 5000 МПа, износостойкость на образцах диаметром 26 мм и высотой 6 мм, которая оценивается по изменению веса при скольжении неподвижного шарика диаметром 9,525 мм с нагрузкой 3,3 кг.

Вязкость оценивают при ударном разрушении цилиндрических образцов диаметром 8 мм и длиной 60 мм без

ел

Јъ

00

ю ел

00

надреза, прочность при растяжении оценивают на корсетных образцах с диаметром рабочей части 2,3 мм и сферической выточкой диаметром 6,9 мм. с Коррозионную стойкость оценивают на образцах диаметром 18 мм, толщиной 8 мм при вьщержке в 30%- ном водном растворе NaCl, окали- ностойкость - по привесу на та- 10 ких. же образцах после часовой выержке при . Однородность микоструктуры (средний размер крупных арбидов) оценивают по пяти образам от каждой плавки методом заме- (5 ров наиболее крупных карбидов в 20 произвольных полях зрения на каждом образце. Сравнение свойств произвоят после упрочнения на максимальную твердость.20

Механические свойства определяют после термичвской обработки образцов на максимальную твердость (не ниже 59НКСЭ),которая состоит из закалки от температуры 1070-1090°С, обработки холодом при -70°С (1 ч) и отпуска при 160°С (5 ч).

Из табл. 2 следует, что предлагаемая сталь превосходит известную по теплопрочности, горячей пластичное- 30 ти , контактной выносливости, износостойкости и сопротивлению окисле25

нию при повышенных температурах (окалиностойкрсти).

Применение предлагаемой стали позволит повысить долговечность подшипников, достигаемую от улучшения чистоты поверхности и геометрии деталей после обработки, снижения уровня вибрации.

Формула изобретения

Коррозионно-стойкая сталь, содержащая углерод, марганец, кремний, хром, никель, железо, отличающаяся тем, что, с целью повышения теплопрочности, горячей пластичности, контактной выносливости, износостойкости и сопротивления коррозии при температурах до 950°С, она дополнительно содержит церий, цирконий и кальций при следующем соотношении компонентов, мас.%:

0

5

Углерод

Марганец

Кремний

Хром

Никель

Церий

Цирконий

Кальций

Железо

0,56-0,61 0,20-1,00 1,00-2,00 12,00-13,90 0,10-0,50 0,005-0,05 0,005-0,05 0,005-0,05 Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая подшипниковая сталь | 1987 |

|

SU1425248A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ВЫСОКОПРОЧНАЯ ПРУЖИНА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, СТАЛЬ ДЛЯ ВЫСОКОПРОЧНОЙ ПРУЖИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2679288C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| Нержавеющая сталь | 1990 |

|

SU1733496A1 |

Изобретение относится к металлургии, в частности к коррозионностойкой стали, и может быть использовано для изготовления деталей приборных подшипников, работающих в условиях ограниченной вибрации и износа, воздействия коррозионных сред умеренной агрессивности, повышенных температур до 950°С и контактно-усталостных напряжений. Цель изобретения - повышение теплопрочности, горячей пластичности, контактной выносливости, износостойкости и сопротивления коррозии при температурах до 950°С. Сталь дополнительно содержит церий, цирконий и кальций при следующем соотношении компонентов, мас.%: углерод 0,56-0,61

марганец 0,20-1,00

кремний 1,00-2,00

хром 12,00-13,90

никель 0,10-0,50

церий 0,005-0,05

цирконий 0,005-0,05

кальций 0,005-0,05

железо остальное. 2 табл.

Состав стали

Содержание элементов, кас.Х.

С | Si| Ип I Сг Hi 1 Но | V Т Се |Zr I Ca I Fe

0,51 0,210,30 14,80 0,09 0,68 0,11 -Известный

Предлагаемый

1

2

3

Осталь

0,56 1,00 0,58 1,46 .0,61 2,00

0,20 0,54 1,00

Остальное

Таблица 2

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-29—Подача