ел

00

ю

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнический комплекс | 1986 |

|

SU1349972A1 |

| Загрузочное устройство к роботизированному комплексу | 1986 |

|

SU1470401A1 |

| Робототехнический комплекс для штамповки деталей из штучных заготовок | 1987 |

|

SU1600895A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Робототехнический комплекс | 1987 |

|

SU1416244A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Магазинное устройство | 1986 |

|

SU1424919A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в гибких производственных системах для передачи заготовок с автоматического склада-накопителя на рабочую позицию технологического оборудования. Цель изобретения - повышение производительности комплекса за счет обеспечения непрерывности работы. На поз. I и II установлены поддоны с заготовками, на поз. III - пустой поддон. Двурукий робот захватывает заготовку одной рукой с поз. а, а другой рукой - готовое изделие из штампа 2 пресса 1, поворачивается и переносит готовое изделие из штампа 2 на поз. в, а заготовку - в штамп. После выработки стопы заготовок на поз. а и заполнения стопы деталей на поз. в столы 7 и 8 поворачиваются до выработки всех стоп на поз. II и заполнения стоп на поз. III. Платформа 5 поворачивается на 120°, поддон с заготовками перемещается с поз. I на поз. II, пустой поддон - с поз. II на поз. III, а поддон с деталями - на поз. I. Штабелер 17 перемещает поддон с деталями на склад 13 и устанавливает на его место поддон с заготовками. 1 з.п. ф-лы, 4 ил.

Ц}и г. 2

штампа 2 пресса 1, поворачивается и переносит готовое изделие из штампа 2 на поз, в, а заготовку - в штамп. После выработки стопы заготовок на поз, а и заполнения стопы деталей на поз, в столы 7 и 8 поворачиваются до выработки всех стоп на поз. II и заполнения стоп на поз, III. Платформа

Изобретение относится к обработке металлов давлением и может быть ис- пользовано в гибких производственных системах для передачи заготовок и изделий с автоматизированного склада на рабочую позицию-технологического оборудования.

Цель изобретения - повышение производительности комплекса за счет уменьшения обеспечения непрерывности работы,

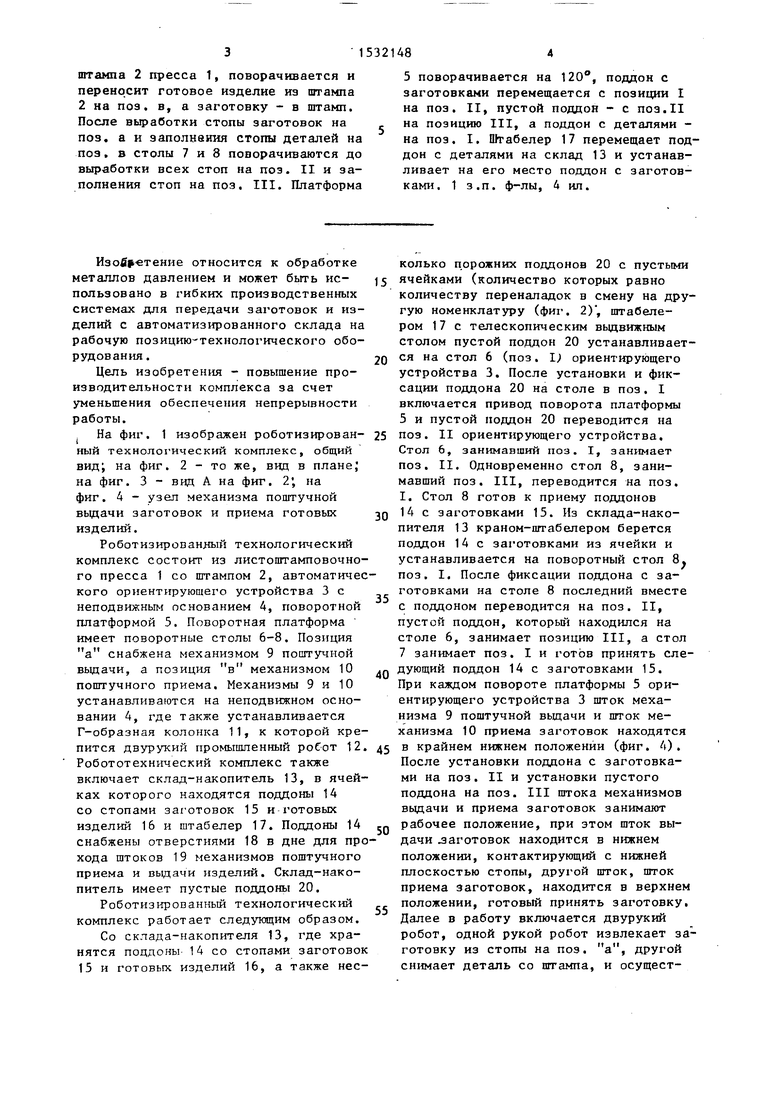

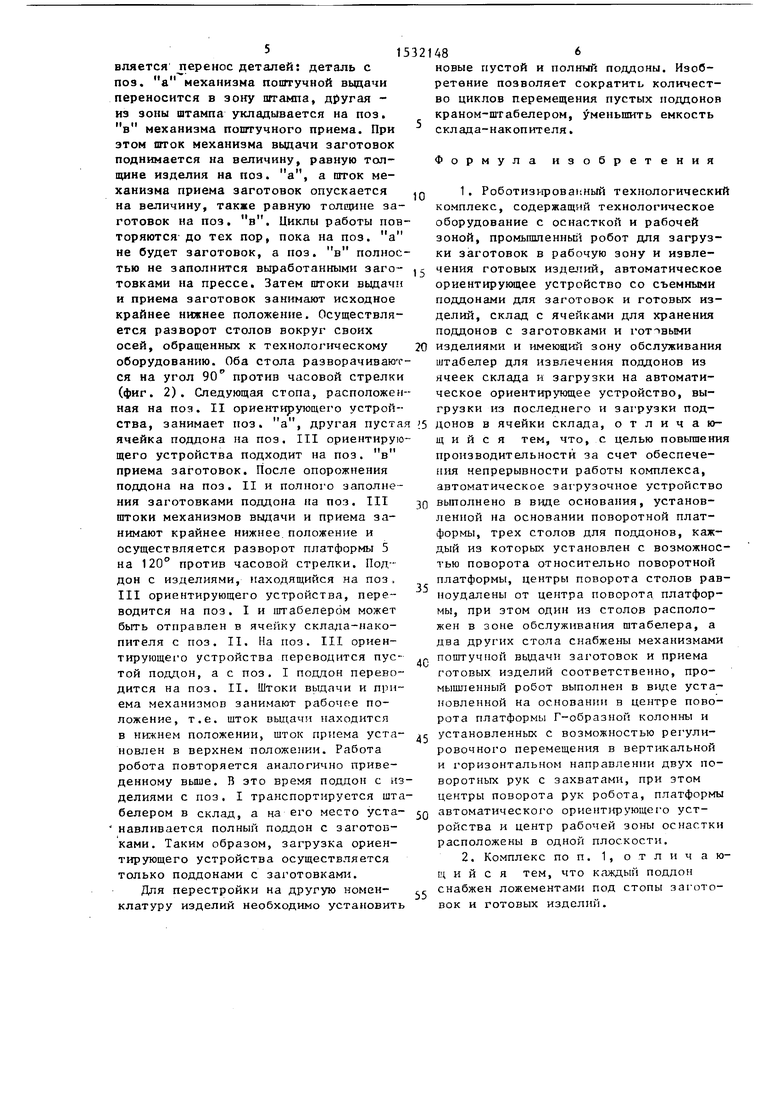

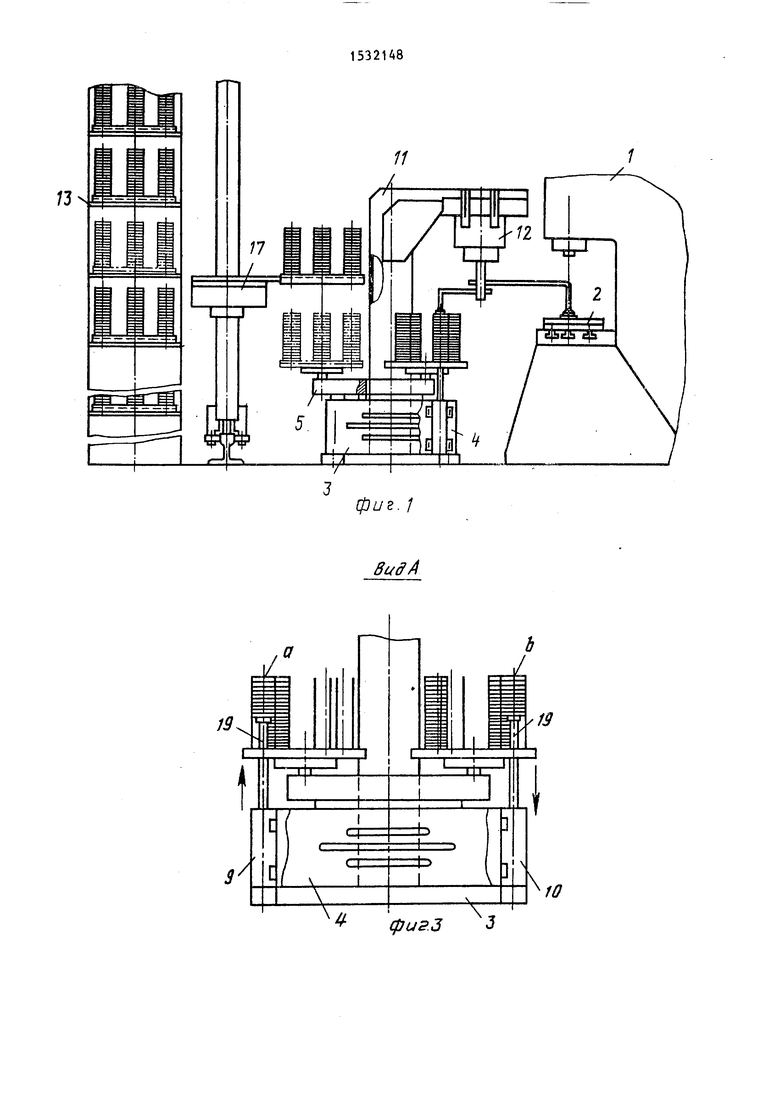

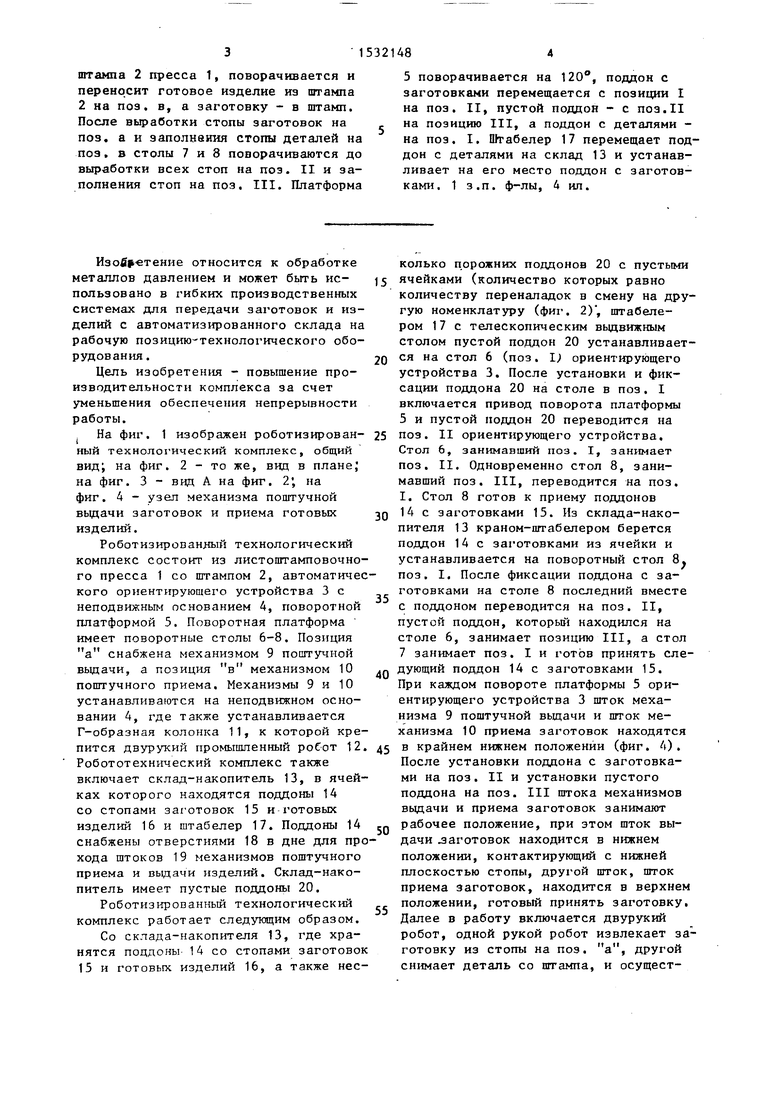

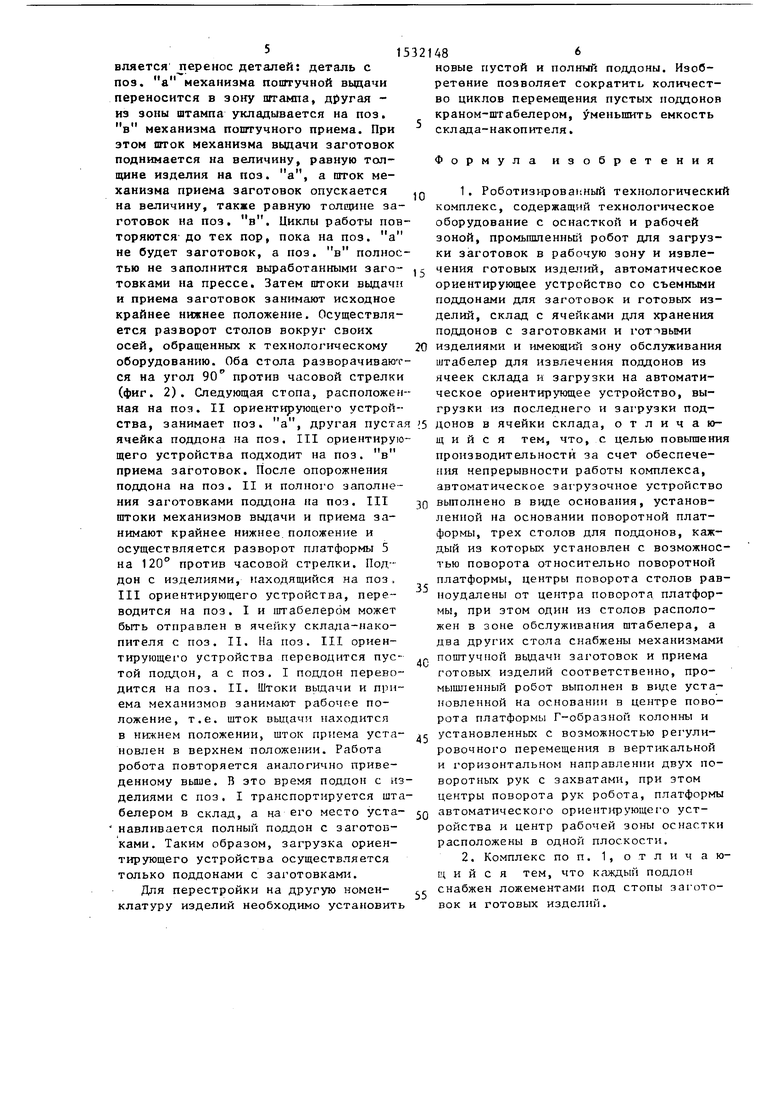

I На фиг, 1 изображен роботизирован- ный технологический комплекс, общий вид; на фиг. 2 - то же, вид в плане, на фиг. 3 - вид А на фиг. 2; на фиг, 4 - узел механизма поштучной выдачи заготовок и приема готовьк

изделий.

Роботизированный технологический комплекс состоит из листоштамповочно- го пресса 1 со штампом 2, автоматического ориентирующего устройства 3 с неподвижным основанием А, поворотной платформой 5. Поворотная платформа имеет поворотные столы 6-8. Позиция а снабжена механизмом 9 поштучной выдачи, а позиция в механизмом 10 поштучного приема. Механизмы 9 и 10 устанавливаются на неподвижном основании 4, где также устанавливается Г-образная колонка 11, к которой крепится двурукий промышленный роСот 12 Робототехнический комплекс также включает склад-накопитель 13, в ячейках которого находятся поддоны 14 со стопами заготовок 15 и готовых изделий 16 и штабелер 17, Поддоны 14 снабжены отверстиями 18 в дне для прохода штоков 19 механизмов поштучного приема и выдачи изделий. Склад-накопитель имеет пустые поддоны 20,

Роботизированный технологический комплекс работает следующим образом. Со склада-накопителя 13, где хранятся поддоны 14 со стопами заготовок 15 и готовых изделий 16, а также нес5 поворачивается на 120°, поддон с заготовками перемещается с позиции I на поз, II, пустой поддон - с поз,II на позицию III, а поддон с деталями - на поз, I, Штабелер 17 перемещает поддон с деталями на склад 13 и устанавливает на его место поддон с заготовками, 1 з,п, ф-лы, 4 ил.

5

0

о

Q 5 Q

,

колько п.орожних поддонов 20 с пустыми ячейками (количество которых равно количеству переналадок в смену на другую номенклатуру (фиг, 2), штабеле- ром 17 с телескопическим выдвижным столом пустой поддон 20 устанавливается на стол 6 (поз, I; ориентирующего устройства 3, После установки и фиксации поддона 20 на столе в поз. I включается привод поворота платформы 5 и пустой поддон 20 переводится на поз. II ориентирующего устройства. Стол 6, занимавший поз, I, занимает поз, II, Одновременно стол 8, занимавший поз. III, переводится на поз, I, Стол 8 готов к приему поддонов 14 с заготовками 15, Из склада-накопителя 13 краном-штабелером берется поддон 14 с заготовками из ячейки и устанавливается на поворотный стол 8 поз, I, После фиксации поддона с заготовками на столе 8 последний вместе с поддоном переводится на поз. II, пустой поддон, который находился на столе 6, занимает позицию III, а стол 7 занимает поз, I и готов принять следующий поддон 14 с заготовками 15, При каждом повороте платформы 5 ориентирующего устройства 3 шток механизма 9 поштучной вьщачи и шток механизма 10 приема заготовок находятся в крайнем нижнем положении (фиг, 4), После установки поддона с заготовками на поз, II и установки пустого поддона на поз, III штока механизмов выдачи и приема заготовок занимают рабочее положение, при этом шток выдачи заготовок находится в нижнем положении, контактирующий с нижней плоскостью стопы, другой шток, шток приема заготовок, находится в верхнем положении, готовый принять заготовку. Далее в работу включается двурукий робот, одной рукой робот извлекает заготовку из стопы на поз, а, другой снимает деталь со штампа, и осущест5

вляется jepeHoc деталей деталь с поз. а механизма поштучной выдачи переносится в зону штампа, другая - из зоны штампа укладывается на поз. в механизма попггучного приема. При этом шток механизма выдачи заготовок поднимается на величину, равную толщине изделия на поз. а, а шток механизма приема заготовок опускается

на величину, также равную толщине заготовок на поз. в. Циклы работы повторяются до тех пор, пока на поз. а не будет заготовок, а поз. в полностью не заполнится вьфаботанными заго- товками на прессе. Затем штоки выдачи и приема заготовок занимают исходное крайнее нижнее положение. Осуществляется разворот столов вокруг своих осей, обращенных к технологическому оборудованию. Оба стола разворачиваются на угол 90 против часовой стрелки (фиг. 2). Следующая стопа, расположенная на поз. II ориентирующет о устройства, занимает поз. а, другая пуста ячейка поддона на поз, III ориентирующего устройства подходит на поз. в приема заготовок. После опорожнения поддона на поз. II и полного заполнения заготовками поддона на поз. III штоки механизмов выдачи и приема занимают крайнее нижнее, положение и осуществляется разворот платформы 5 на 120° против часовой стрелки. Поддон с изделиями, находящийся на поз. III ориентирующего устройства, переводится на поз. I и 1птабелером может быть отправлен в ячейку склала-нако- пителя с поз. II. На поз. III ориентирующего устройства переводится пус- той поддон, а с поз. I поддон переводится на поз. II. Штоки выдачи и приема механизмов занимают рабочее положение, т.е. шток вьщачи находится в нигкнем положении, шток приема уста- новлен в верхнем положении. Работа робота повторяется аналогично приведенному выше. В зто время поддон с нз делиями с поз, I транспортируется шта белером в склад, а на его место уста- навливается полный поддон с заготовками. Таким образом, загрузка ориентирующего устройства осуществляется только поддонами с заготовками.

Для перестройки на другую номсн- клатуру изделий необходимо установить

0

0 5 0 .„ Q

г

5

48f

новые пустой и полный поддоны. Изобретение позволяет сократить количество циклов перемещения пустых поддонов краном-штабелером, уменьшить емкость склада-накопителя.

Формула изобретения

19

/

т

фиР.З 3

фиг. /

fff/

13

10

| Козьфев Ю.Г | |||

| Промыпшенные роботы | |||

| Справочник | |||

| М.: Машиностроение, 1983, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Магазинное устройство | 1985 |

|

SU1326376A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Козырев Ю.Г | |||

| Промьшшенные роботы | |||

| Справочник | |||

| М.: Машиностроение, 1983, стр | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1986-04-04—Подача