Изобретение относится к машиностроению и может быть использовано для сборки траков гусеничной цепи с резино-металли- ческими шарнирами.

Цель изобретения - повышение качества запрессовки -обрезиненных пальцев и повышение производительности.

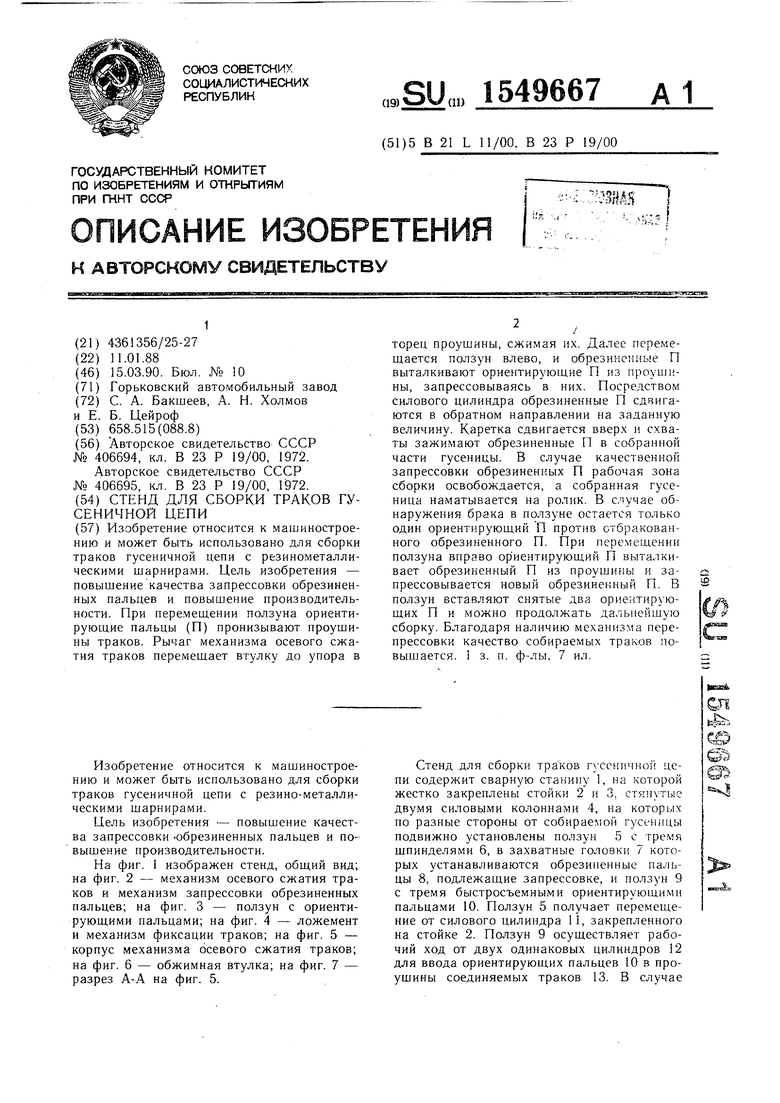

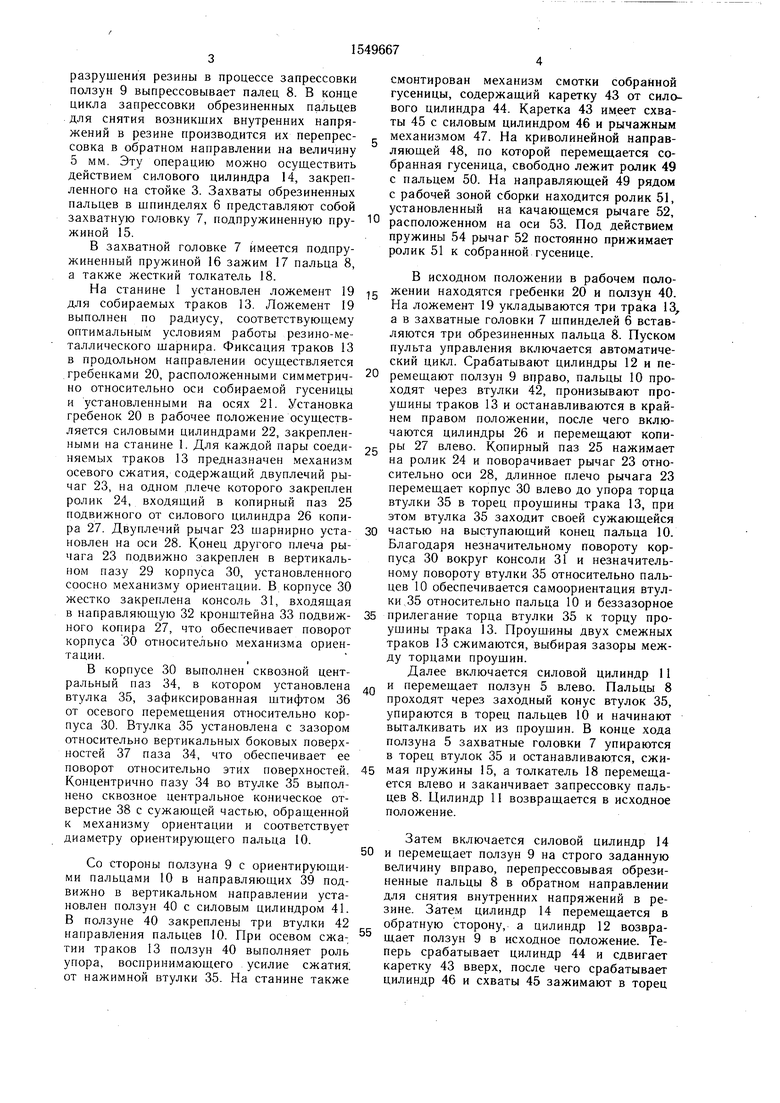

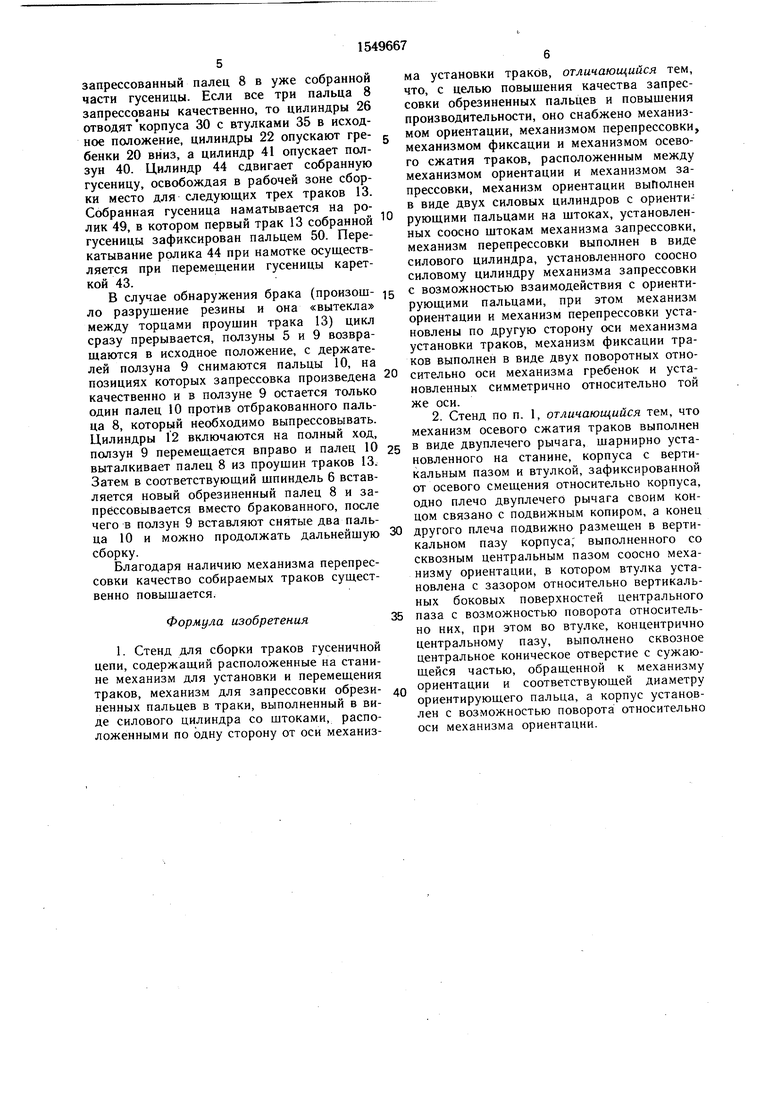

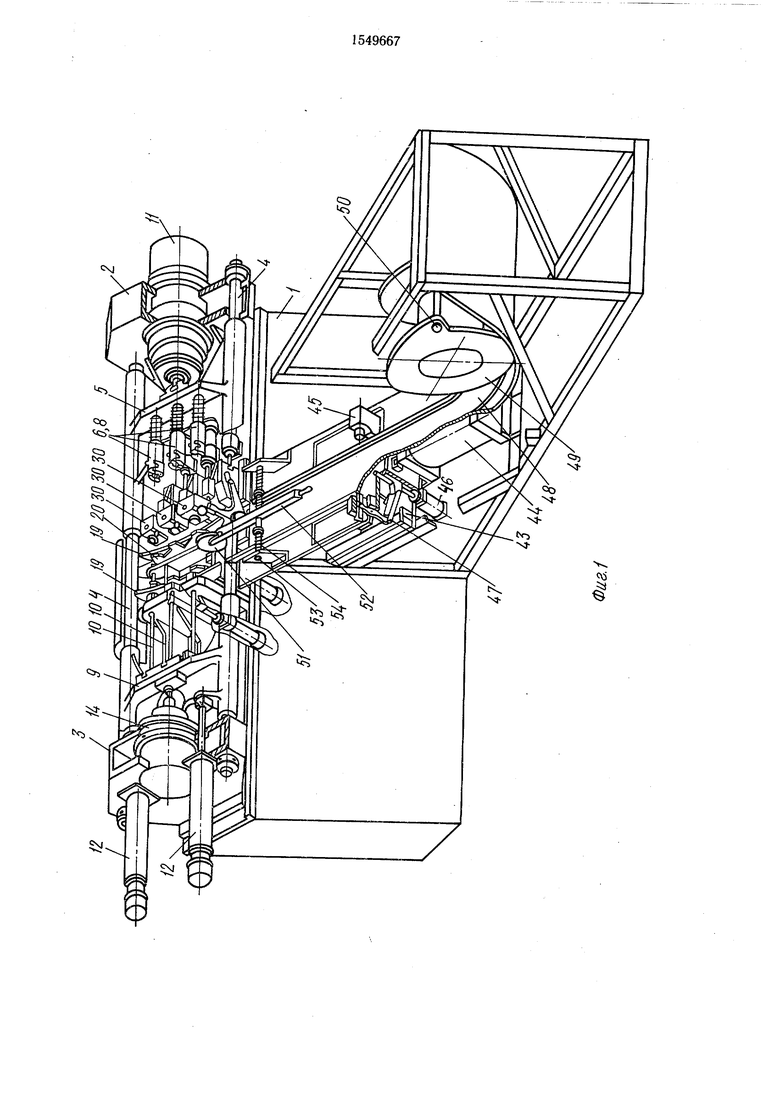

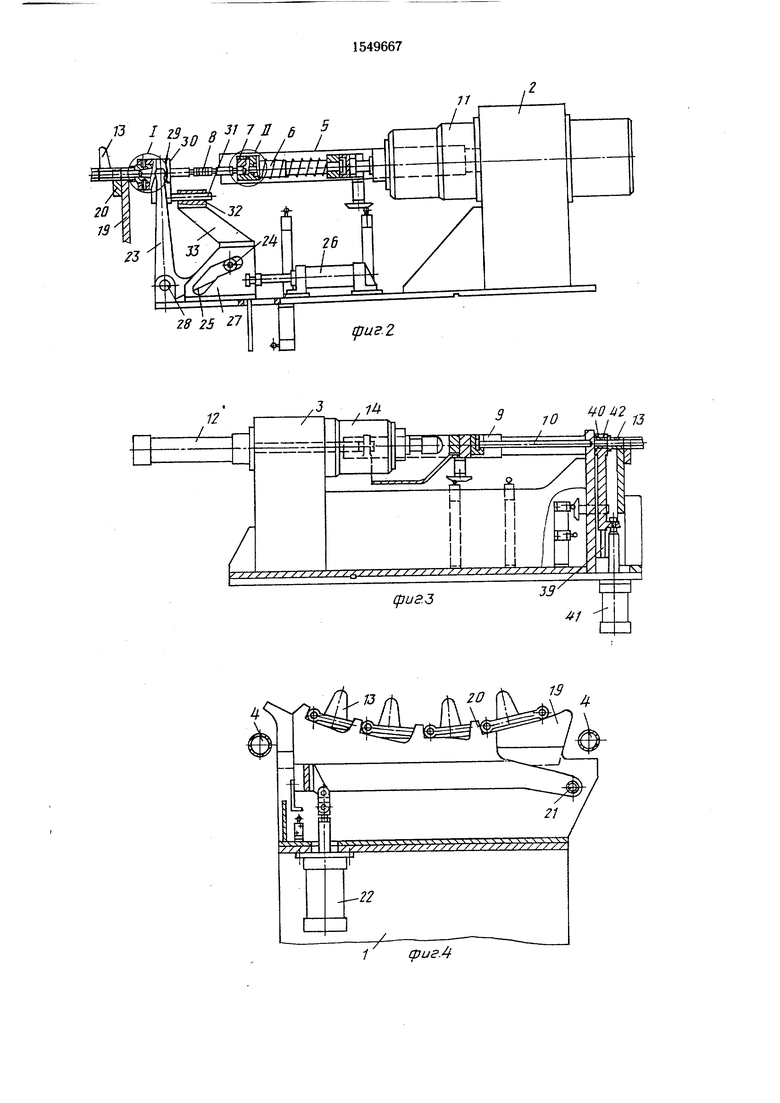

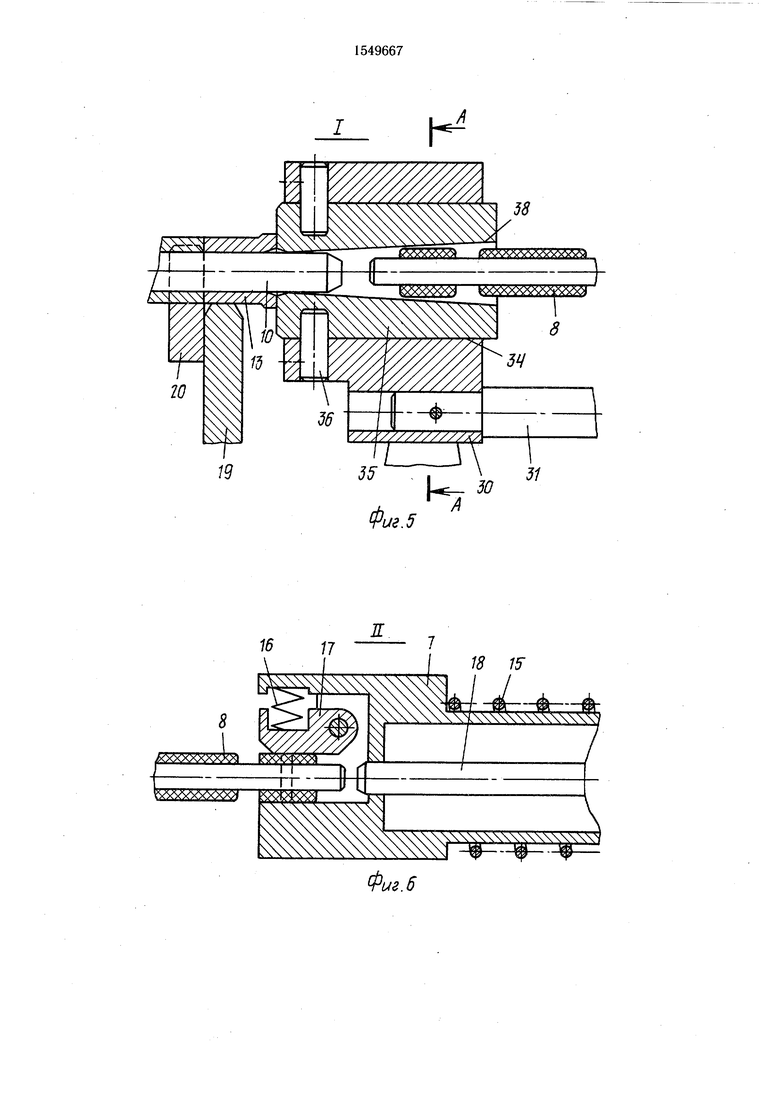

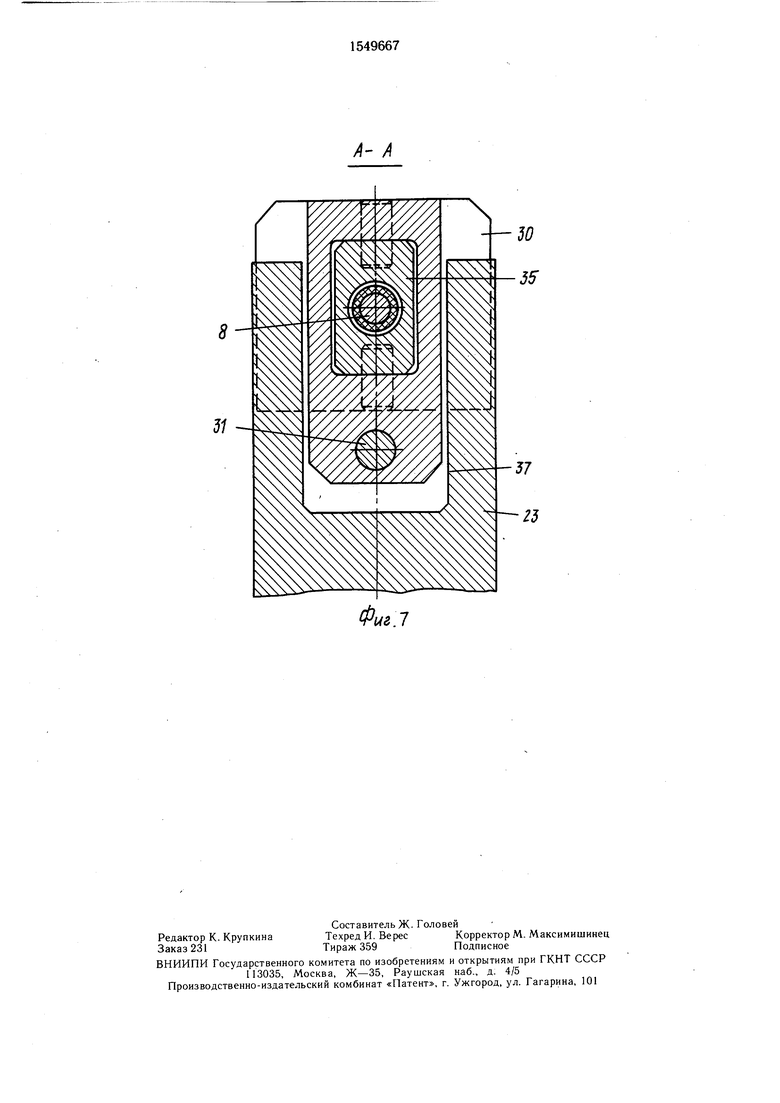

На фиг. 1 изображен стенд, общий вид; на фиг. 2 - механизм осевого сжатия траков и механизм запрессовки обрезиненных пальцев; на фиг. 3 - ползун с ориентирующими пальцами; на фиг. 4 - ложемент и механизм фиксации траков; на фиг. 5 - корпус механизма осевого сжатия траков; на фиг. 6 - обжимная втулка; на фиг. 7 - разрез А-А на фиг. 5.

Стенд для сборки траков гусеничной цепи содержит сварную станину 1, на которой жестко закреплены стойки 2 и 3. стянутые двумя силовыми колоннами 4, на которых по разные стороны от собираемой гусеницы подвижно установлены ползун 5 с гремя шпинделями 6, в захватные головки 7 которых устанавливаются обрезиненные пальцы 8, подлежащие запрессовке, и ползун 9 с тремя быстросъемными ориентирующими пальцами 10. Ползун 5 получает перемещение от силового цилиндра 11, закрепленного на стойке 2. Ползун 9 осуществляет рабочий ход от двух одинаковых цилиндров 12 для ввода ориентирующих пальцев 10 в проушины соединяемых траков 13. В случае

Weф

дояиС;.

разрушения резины в процессе запрессовки ползун 9 выпрессовывает палец 8. В конце цикла запрессовки обрезиненных пальцев для снятия возникших внутренних напряжений в резине производится их перепрессовка в обратном направлении на величину 5 мм. Эту операцию можно осуществить действием силового цилиндра 14, закрепленного на стойке 3. Захваты обрезиненных пальцев в шпинделях 6 представляют собой

смонтирован механизм смотки собранной гусеницы, содержащий каретку 43 от силового цилиндра 44. Каретка 43 имеет схваты 45 с силовым цилиндром 46 и рычажным механизмом 47. На криволинейной направляющей 48, по которой перемещается собранная гусеница, свободно лежит ролик 49 с пальцем 50. На направляющей 49 рядом с рабочей зоной сборки находится ролик 51, установленный на качающемся рычаге 52,

захватную головку 7, подпружиненную пру-Ю расположенном на оси 53. Под действием

жиной 15.пружины 54 рычаг 52 постоянно прижимает

В захватной головке 7 имеется подпру-ролик 51 к собранной гусенице. жиненный пружиной 16 зажим 17 пальца 8,

а также жесткий толкатель 18.

В исходном положении в рабочем полоно относительно оси собираемой гусеницы и установленными на осях 21. Установка гребенок 20 в рабочее положение осуществляется силовыми цилиндрами 22, закрепленНа станине 1 установлен ложемент 19 15 жении находятся гребенки 20 и ползун 40. для собираемых траков 13 Ложемент 19На ложемент 19 укладываются три трака 13,

выполнен по радиусу, соответствующемуа в захватные головки 7 шпинделей 6 вставоптимальным условиям работы резино-ме-ляются три обрезиненных пальца 8. Пуском

таллического шарнира. Фиксация траков 13пульта управления включается автоматичев продольном направлении осуществляетсяский цикл. Срабатывают цилиндры 12 и пегребенками 20, расположенными симметрич- 20 ремещают ползун 9 вправо, пальцы 10 проходят через втулки 42, пронизывают проушины траков 13 и останавливаются в крайнем правом положении, после чего включаются цилиндры 26 и перемещают копиными на станине 1. Для каждой пары соеди- 25 Ры 7 влево- Копирный паз 25 нажимает няемых траков 13 предназначен механизмна ролик 24 и поворачивает рычаг 23 отноосевого сжатия, содержащий двуплечий рычаг 23, на одном плече которого закреплен ролик 24, входящий в копирный паз 25 подвижного от силового цилиндра 26 копира 27. Двуплечий рычаг 23 шарнирно установлен на оси 28. Конец другого плеча рычага 23 подвижно закреплен в вертикальном пазу 29 корпуса 30, установленного соосно механизму ориентации. В корпусе 30 жестко закреплена консоль 31, входящая в направляющую 32 кронштейна 33 подвиж- 35 прилегание торца втулки 35 к торцу про- ного копира 27, что обеспечивает поворотушины трака 13. Проушины двух смежных

траков 13 сжимаются, выбирая зазоры между торцами проушин.

Далее включается силовой цилиндр 11 и перемещает ползун 5 влево. Пальцы 8 проходят через заходный конус втулок 35, упираются в торец пальцев 10 и начинают выталкивать их из проушин. В конце хода ползуна 5 захватные головки 7 упираются в торец втулок 35 и останавливаются, сжи- 45 мая пружины 15, а толкатель 18 перемещается влево и заканчивает запрессовку паль30

сительно оси 28, длинное плечо рычага 23 перемещает корпус 30 влево до упора торца втулки 35 в торец проушины трака 13, при этом втулка 35 заходит своей сужающейся частью на выступающий конец пальца 10. Благодаря незначительному повороту корпуса 30 вокруг консоли 31 и незначительному повороту втулки 35 относительно пальцев 10 обеспечивается самоориентация втулки 35 относительно пальца 10 и беззазорное

корпуса 30 относительно механизма ориентации.

В корпусе 30 выполнен сквозной центральный паз 34, в котором установлена втулка 35, зафиксированная штифтом 36 от осевого перемещения относительно корпуса 30. Втулка 35 установлена с зазором относительно вертикальных боковых поверхностей 37 паза 34, что обеспечивает ее поворот относительно этих поверхностей. Концентрично пазу 34 во втулке 35 выполнено сквозное центральное коническое отверстие 38 с сужающей частью, обращенной к механизму ориентации и соответствует диаметру ориентирующего пальца 10.

Со стороны ползуна 9 с ориентирующими пальцами 10 в направляющих 39 подвижно в вертикальном направлении установлен ползун 40 с силовым цилиндром 41. В ползуне 40 закреплены три втулки 42

40

цев 8. Цилиндр 11 возвращается в исходное положение.

Затем включается силовой цилиндр 14 50 и перемещает ползун 9 на строго заданную величину вправо, перепрессовывая обрези- ненные пальцы 8 в обратном направлении для снятия внутренних напряжений в резине. Затем цилиндр 14 перемещается в обратную сторону, а цилиндр 12 возвранаправления пальцев 10. При осевом ежа-щает ползун 9 в исходное положение. Тетии траков 13 ползун 40 выполняет роль перь срабатывает цилиндр 44 и сдвигает упора,

воспринимающего усилие сжатия. от нажимной втулки 35. На станине также

каретку 43 вверх, после чего срабатывает цилиндр 46 и схваты 45 зажимают в торец

смонтирован механизм смотки собранной гусеницы, содержащий каретку 43 от силового цилиндра 44. Каретка 43 имеет схваты 45 с силовым цилиндром 46 и рычажным механизмом 47. На криволинейной направляющей 48, по которой перемещается собранная гусеница, свободно лежит ролик 49 с пальцем 50. На направляющей 49 рядом с рабочей зоной сборки находится ролик 51, установленный на качающемся рычаге 52,

расположенном на оси 53. Под действием

ик 51 к собранной гусенице.

В исходном положении в рабочем полоРы 7 влево- Копирный паз 25 нажимает на ролик 24 и поворачивает рычаг 23 отноприлегание торца втулки 35 к торцу про- ушины трака 13. Проушины двух смежных

сительно оси 28, длинное плечо рычага 23 перемещает корпус 30 влево до упора торца втулки 35 в торец проушины трака 13, при этом втулка 35 заходит своей сужающейся частью на выступающий конец пальца 10. Благодаря незначительному повороту корпуса 30 вокруг консоли 31 и незначительному повороту втулки 35 относительно пальцев 10 обеспечивается самоориентация втулки 35 относительно пальца 10 и беззазорное

Далее включается силовой цилиндр 11 и перемещает ползун 5 влево. Пальцы 8 проходят через заходный конус втулок 35, упираются в торец пальцев 10 и начинают выталкивать их из проушин. В конце хода ползуна 5 захватные головки 7 упираются в торец втулок 35 и останавливаются, сжи- 5 мая пружины 15, а толкатель 18 перемещается влево и заканчивает запрессовку пальцев 8. Цилиндр 11 возвращается в исходное положение.

Затем включается силовой цилиндр 14 0 и перемещает ползун 9 на строго заданную величину вправо, перепрессовывая обрези- ненные пальцы 8 в обратном направлении для снятия внутренних напряжений в резине. Затем цилиндр 14 перемещается в обратную сторону, а цилиндр 12 возвращает ползун 9 в исходное положение. Те перь срабатывает цилиндр 44 и сдвигает

каретку 43 вверх, после чего срабатывает цилиндр 46 и схваты 45 зажимают в торец

запрессованный палец 8 в уже собранной части гусеницы. Если все три пальца 8 запрессованы качественно, то цилиндры 26 отводят корпуса 30 с втулками 35 в исходное положение, цилиндры 22 опускают гре- 5 бенки 20 вниз, а цилиндр 41 опускает ползун 40. Цилиндр 44 сдвигает собранную гусеницу, освобождая в рабочей зоне сборки место для следующих трех траков 13. Собранная гусеница наматывается на рома установки траков, отличающийся тем, что, с целью повышения качества запрессовки обрезиненных пальцев и повышения производительности, оно снабжено механизмом ориентации, механизмом перепрессовки, механизмом фиксации и механизмом осевого сжатия траков, расположенным между механизмом ориентации и механизмом запрессовки, механизм ориентации выполнен в виде двух силовых цилиндров с ориентилик 49, в котором первый трак 13 собранной 10 рующими пальцами на штоках, установлен- гусеницы зафиксирован пальцем 50. Пере- ных соосно штокам механизма запрессовки, катывание ролика 44 при намотке осуществ- механизм перепрессовки выполнен в виде ляется при перемещении гусеницы карет- силового цилиндра, установленного соосно кой 43.силовому цилиндру механизма запрессовки

В случае обнаружения брака (произош- 5 c возможностью взаимодействия с ориенти- ло разрушение резины и она «вытекла между торцами проушин трака 13) цикл сразу прерывается, ползуны 5 и 9 возвращаются в исходное положение, с держателей ползуна 9 снимаются пальцы 10, на

позициях которых запрессовка произведена 20 сительно оси механизма гребенок и уста- качественно и в ползуне 9 остается только новленных симметрично относительно той один палец 10 против отбракованного пальца 8, который необходимо выпрессовывать. Цилиндры 12 включаются на полный ход,

рующими пальцами, при этом механизм ориентации и механизм перепрессовки установлены по другую сторону оси механизма установки траков, механизм фиксации траков выполнен в виде двух поворотных отноже оси.

2. Стенд по п. 1, отличающийся тем, что механизм осевого сжатия траков выполнен

ползун 9 перемещается вправо и палец 10 25 в виде Двуплечего рычага, шарнирно уставыталкивает палец 8 из проушин траков 13. Затем в соответствующий шпиндель 6 вставляется новый обрезиненный палец 8 и запрессовывается вместо бракованного, после чего в ползун 9 вставляют снятые два пальновленного на станине, корпуса с вертикальным пазом и втулкой, зафиксированной от осевого смещения относительно корпуса, одно плечо двуплечего рычага своим концом связано с подвижным копиром, а конец

ца 10 и можно продолжать дальнейшую 30 другого плеча подвижно размещен в верти- сборку.

Благодаря наличию механизма перепрессовки качество собираемых траков существенно повышается.

кальном пазу корпуса, выполненного со сквозным центральным пазом соосно механизму ориентации, в котором втулка установлена с зазором относительно вертикальных боковых поверхностей центрального 35 паза с возможностью поворота относительно них, при этом во втулке, концентрично центральному пазу, выполнено сквозное центральное коническое отверстие с сужающейся частью, обращенной к механизму

Формула изобретения

кальном пазу корпуса, выполненного со сквозным центральным пазом соосно механизму ориентации, в котором втулка установлена с зазором относительно вертикальных боковых поверхностей центрального 35 паза с возможностью поворота относительно них, при этом во втулке, концентрично центральному пазу, выполнено сквозное центральное коническое отверстие с сужающейся частью, обращенной к механизму

1. Стенд для сборки траков гусеничной цепи, содержащий расположенные на станине механизм для установки и перемещения траков, механизм для запрессовки обрези- 4о °Риентац-ии и соответствующей диаметру ненных пальцев в траки, выполненный в ви-ориентирующего пальца, а корпус установде силового цилиндра со штоками, распо-лен с возможностью поворота относительно

ложенными по одну сторону от оси механиз-оси механизма ориентации.

ма установки траков, отличающийся тем, что, с целью повышения качества запрессовки обрезиненных пальцев и повышения производительности, оно снабжено механизмом ориентации, механизмом перепрессовки, механизмом фиксации и механизмом осевого сжатия траков, расположенным между механизмом ориентации и механизмом запрессовки, механизм ориентации выполнен в виде двух силовых цилиндров с ориентирующими пальцами на штоках, установлен- ных соосно штокам механизма запрессовки, механизм перепрессовки выполнен в виде силового цилиндра, установленного соосно силовому цилиндру механизма запрессовки

c возможностью взаимодействия с ориенти-

сительно оси механизма гребенок и уста- новленных симметрично относительно той

рующими пальцами, при этом механизм ориентации и механизм перепрессовки установлены по другую сторону оси механизма установки траков, механизм фиксации траков выполнен в виде двух поворотных относительно оси механизма гребенок и уста- новленных симметрично относительно той

же оси.

2. Стенд по п. 1, отличающийся тем, что механизм осевого сжатия траков выполнен

новленного на станине, корпуса с вертикальным пазом и втулкой, зафиксированной от осевого смещения относительно корпуса, одно плечо двуплечего рычага своим концом связано с подвижным копиром, а конец

другого плеча подвижно размещен в верти-

кальном пазу корпуса, выполненного со сквозным центральным пазом соосно механизму ориентации, в котором втулка установлена с зазором относительно вертикальных боковых поверхностей центрального паза с возможностью поворота относительно них, при этом во втулке, концентрично центральному пазу, выполнено сквозное центральное коническое отверстие с сужающейся частью, обращенной к механизму

°Риентац-ии и соответствующей диаметру ориентирующего пальца, а корпус установ N|

%

Я I 2В п 8 31 7 Л 6 5

/° ,,/М /. I

28 25 &

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| УСТРОЙСТВО для СБОРКИ ТРАКОВ | 1973 |

|

SU406694A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Полуавтомат для сборки звеньев гусениц | 1976 |

|

SU653019A1 |

| Полуавтомат для сборки звеньевгуСЕНиц | 1979 |

|

SU804177A2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Стенд для ремонта букс | 1989 |

|

SU1636276A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Устройство для запрессовки деталей типа втулок в отверстия проушин изделий | 1986 |

|

SU1318383A1 |

Изобретение относится к машиностроению и может быть использовано для сборки траков гусеничной цепи с резинометаллическими шарнирами. Цель изобретения - повышение качества запрессовки обрезиненных пальцев и повышение производительности. При перемещении ползуна ориентирующие пальцы (П) пронизывают проушины траков. Рычаг механизма осевого сжатия траков перемещает втулку до упора в торец проушины, сжимая их. Далее перемещается ползун влево, и обрезиненные П выталкивают ориентирующие П из проушины, запрессовываясь в них. Посредством силового цилиндра обрезиненные П сдвигаются в обратном направлении на заданную величину. Каретка сдвигается вверх и схваты зажимают обрезиненные П в собранной части гусеницы. В случае качественной запрессовки обрезиненных П рабочая зона сборки освобождается, а собранная гусеница наматывается на ролик. В случае обнаружения брака в ползуне остается только один ориентирующий П против отбракованного обрезиненного П. При перемещении ползуна вправо ориентирующий П выталкивает обрезиненный П из проушины и запрессовывается новый обрезиненный П. В ползун вставляют снятые два ориентирующих П и можно продолжать дальнейшую сборку. Благодаря наличию механизма перепрессовки качество собираемых траков повышается. 1 з.п.ф-лы, 7 ил.

12

S S/ S S 7 S/S//ЈS S S S S / S/ //

S 7 S/7/S/ / Ј/Z/r7/ /7f S 7 / /У / / / / /

70

W42

Z

13

Е

М

1

I

ЕЭ°

//

/ / /

/

/ / / / if

/

ч ч

фиаз

33

/

19

1 Фиг.4

I

Фиг.5

Фиг.6

Фиг .7

| УСТРОЙСТВО для СБОРКИ ТРАКОВ | 0 |

|

SU406694A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для СБОРКИ ТРАКОВ | 0 |

|

SU406695A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-15—Публикация

1988-01-11—Подача