фиг.1

Изобретение относится к машиностроению, в частности к оборудованию для сборки звеньев гусениц гусеничных машин.

Известен полуавтомат для сборки звеньев гусениц, содержащий узел запрес- 5 совки пальцев, выполненный в виде двух соединенных между собой траверс, водной г которых смонтирован толкатель, а в другой соосно толкателю, - центрирующий стержень, механизм шаговой подачи звень- 10 ев, узел подачи пальцев.

В известной установке монтаж стопорных шайб производится специальным механизмом, действующим от гидропривода и размещенным на расстоянии длины со- 15 бранного полотна гусеницы от узла запрессовки пальца.

Недостатком этого полуавтомата является размещение механизма монтажа стопорных шайб в конце линии сборки на 20 расстоянии длины собранного гусеничного полотна, чтотребует дополнительного механизма ориентации звеньев, так как в процессе перемещения гусеничного, полотна нарушается шаг смежных звеньев (за счет 25 наличия зазора в шарнирах и смещения звэньев по этим шарнирам). Это усложняет конструкцию полуавтомата, а также сам механизм монтажа шайб нуждается в. собственном приводе. При этом требуется 30 оборудование дополнительного рабочего места или оснащение полуавтомата системой дистанционного управления.

Кроме того, центрирующий стержень механизма ориентации звеньев гусениц ус- 35 тановлен в одной из траверс с возможностью осевого перемещения и имеет расположенные по обе стороны траверсы бурты.

Такое исполнение центрирующего 40 стержня позволяет ему в начальный момент работы узла запрессовки оставаться неподвижным относительно перемещаемой траверсы до соприкосновения с ним запрессовываемого пальца.45

Далее запрессовываемый палец и центрирующий стержень постоянно соприкасаются торцами, обеспечивая непрерывную ориентацию отверстий смежных проушин и запрессовываемого пальца с отверстием 50 проушин. Выход из взаимодействия запрессованного пальца с центрирующим стержнем осуществляется за счет смещения в обратном направлении траверс узла за- прессовки после завершения операции за- 55 прессовки пальца.

Таким образом, наличие центрирующего стержня механизма ориентации звеньев в установке исключает монтаж на палец стопорных шайб ходом запрессовки этого

пальца из-за практически отсутствующего зазора между центрирующим стержнем и пальцем в процессе запрессовки, что не позволяет разместить устройство для автомат- ческой подачи стопорных шайб перед механизмом ориентации.

Наиболее близким техническим решением к предлагаемому является установка для сборки гусениц, содержащая механизм запрессовки пальцев, механизм ориентации звена гусеницы, приводной рольганг, устройства для автоматической подачи пальцев и шайб в рабочую зону, механизмы фиксации звеньев, выполненные в виде приводных захватов, установленных перед и после рабочей зоны. Устройство для подачи шайб размещено перед механизмом ориентации на пути запрессовываемого пальца.

В этой установке монтаж шайб на палец производится механизмом запрессовки, при действии которого палец соединяет звенья гусеницы и одевает на себя шайбу.

Недостатком установки является невозможность монтажа стопорных шайб, так как стопорная шайба монтируется в кольцевую проточку пальца, т.е. имеет диаметр посадочного отверстия меньше, чем диаметр центрирующего стержня. Это обуславливает постановку стопорной шайбы только после выхода центрирующего стержня из отверстия проушины собираемых звеньев, что обычно совпадает с моментом выхода пальца из отверстия проушины, т.е. ввод стопорной шайбы в рабочую зону усложняется конструктивно и практически исключается во времени. Кроме того, для постановки стопорной шайбы требуется соблюдение строгой соосности с пальцем, а значит, и противодействующая опора, что делает постановку стопорных шайб в рабочей зоне ходом запрессовываемого пальца невозможной.

Цель изобретения - расширение технологических возможностей установки, заключающееся в возможности монтажа стопорных шайб.

Указанная цель достигается тем, что автоматическое устройство подачи шайб осна- щено механизмом монтажа шайб, выполненным, например, в виде силовой оправки и размещенным на расстоянии, равном шагу звена от центрирующего стержня механизма ориентации в направлении перемещения готового гусеничного полотна. При этом оправка своим штоком в процессе напрессовки взаимодейтвует с траверсой механизма запрессовки, используя усилие привода этого механизма.

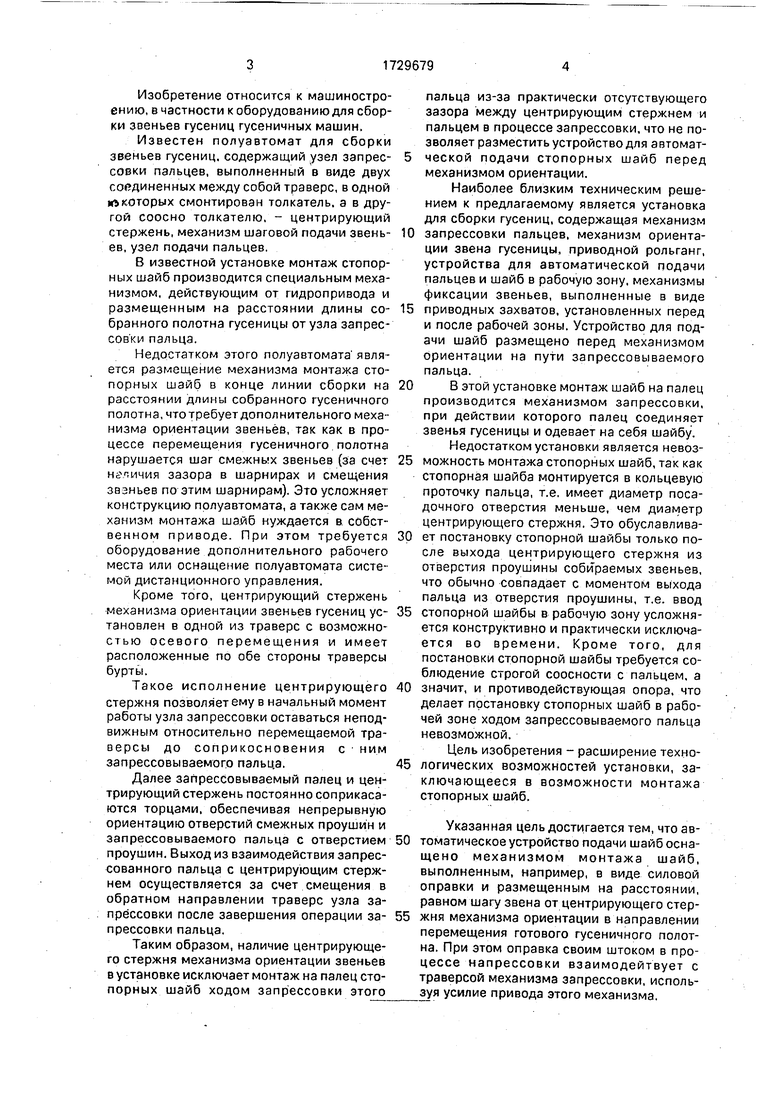

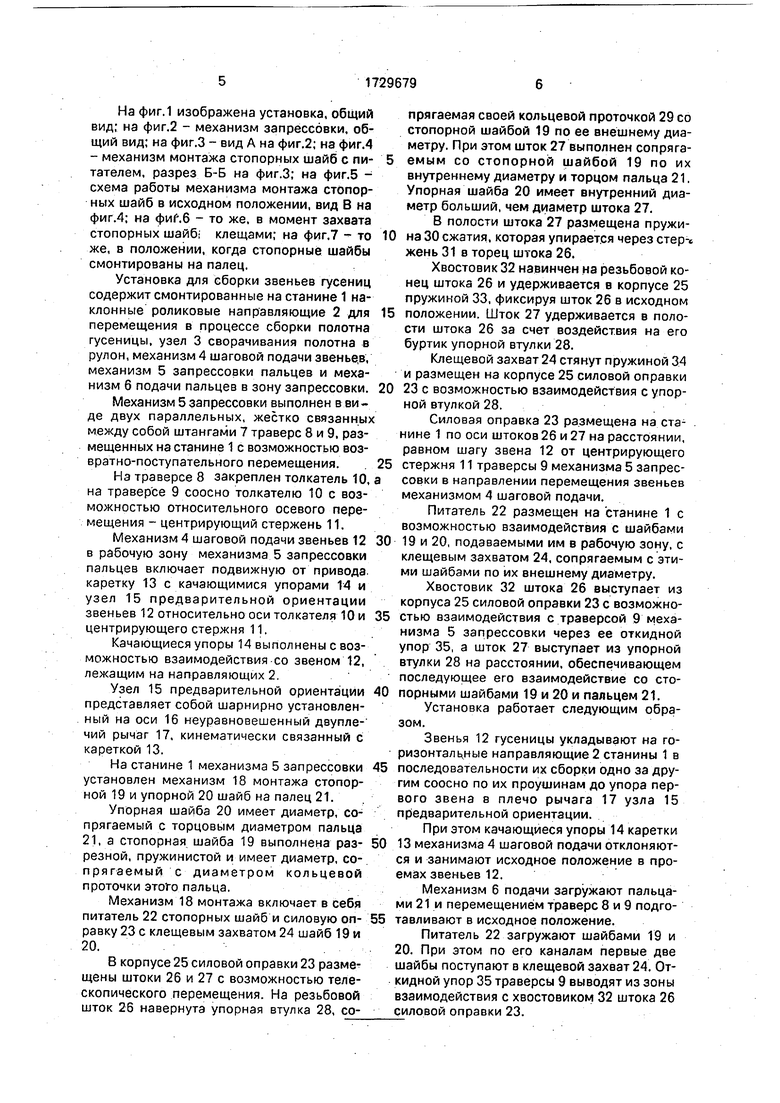

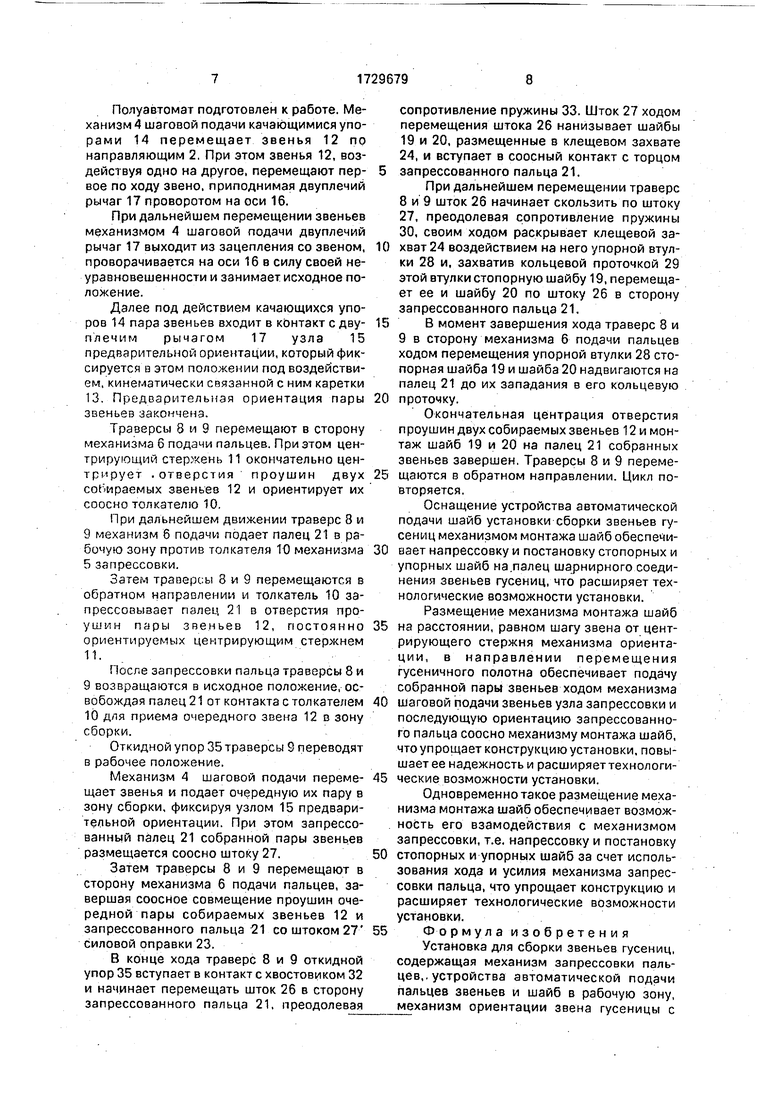

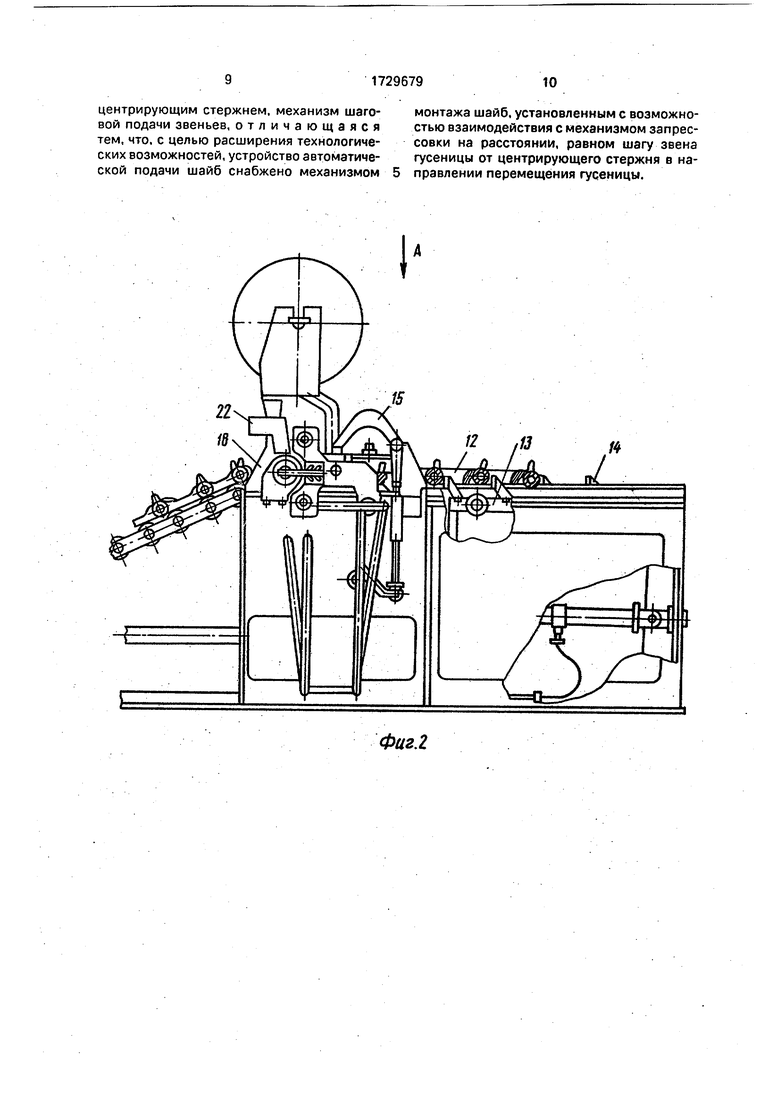

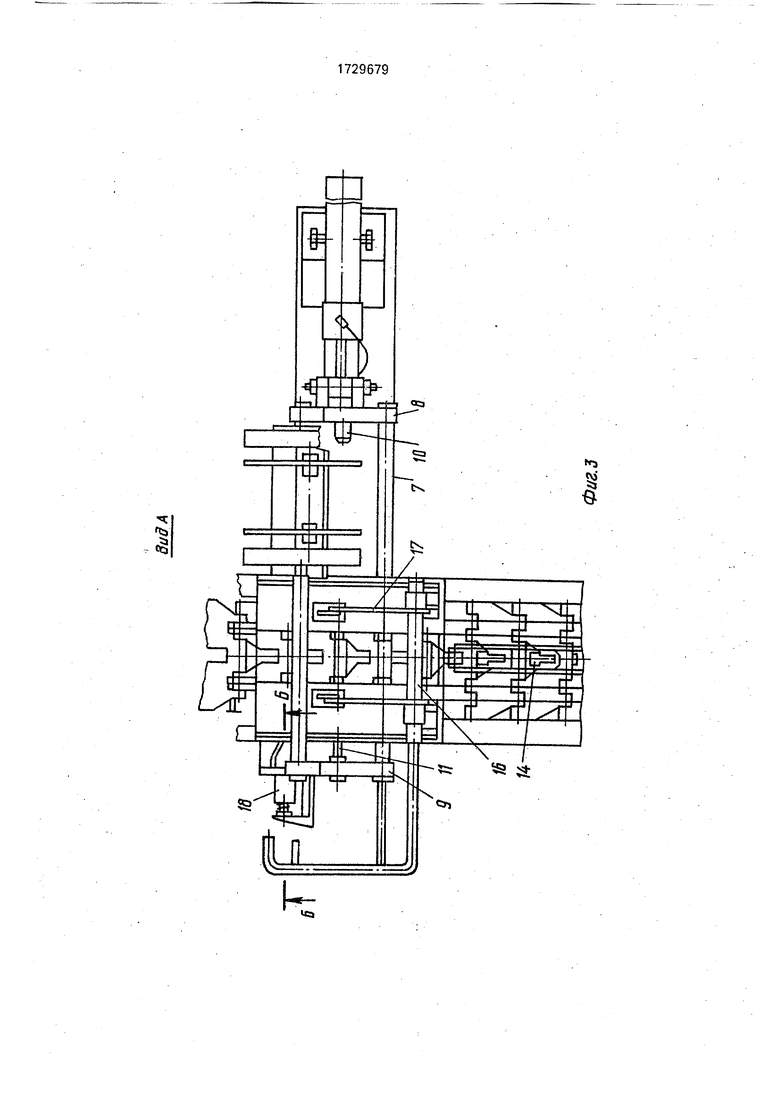

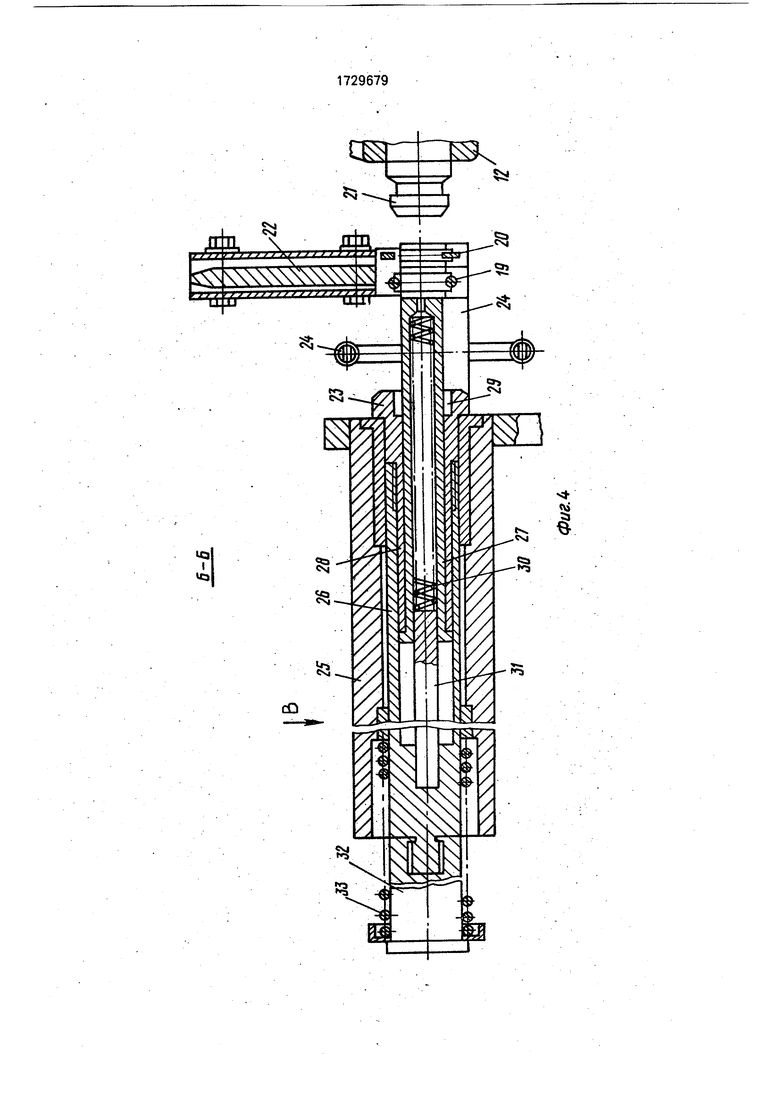

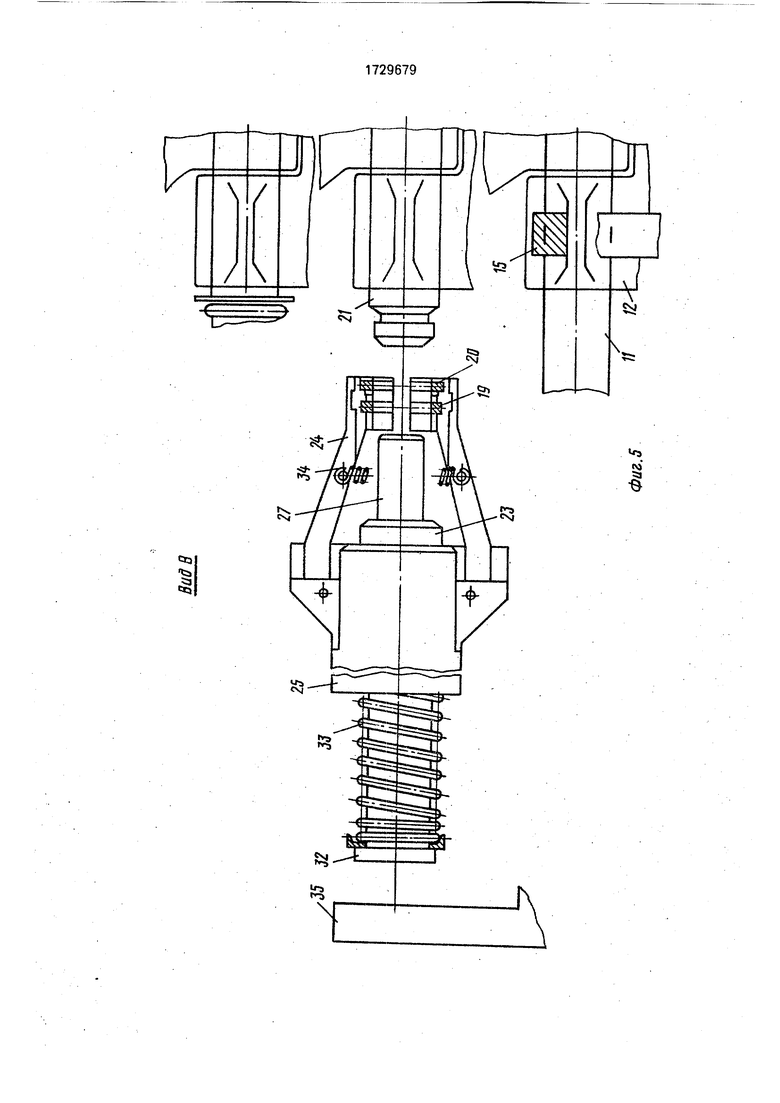

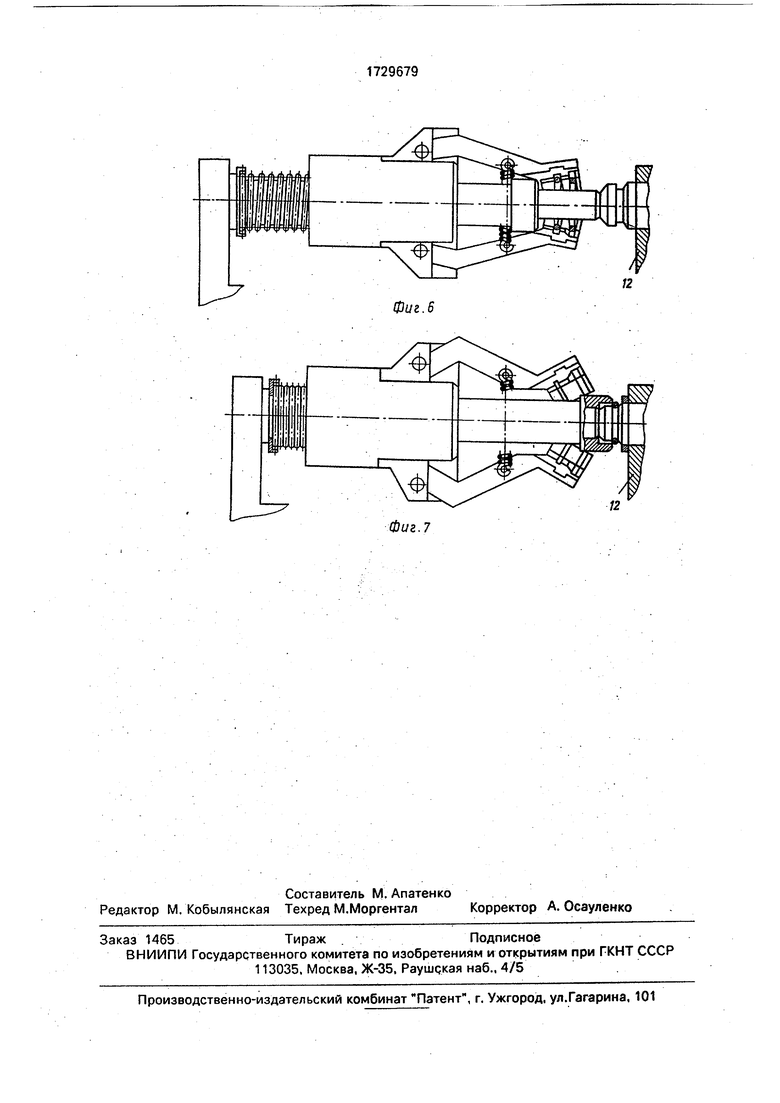

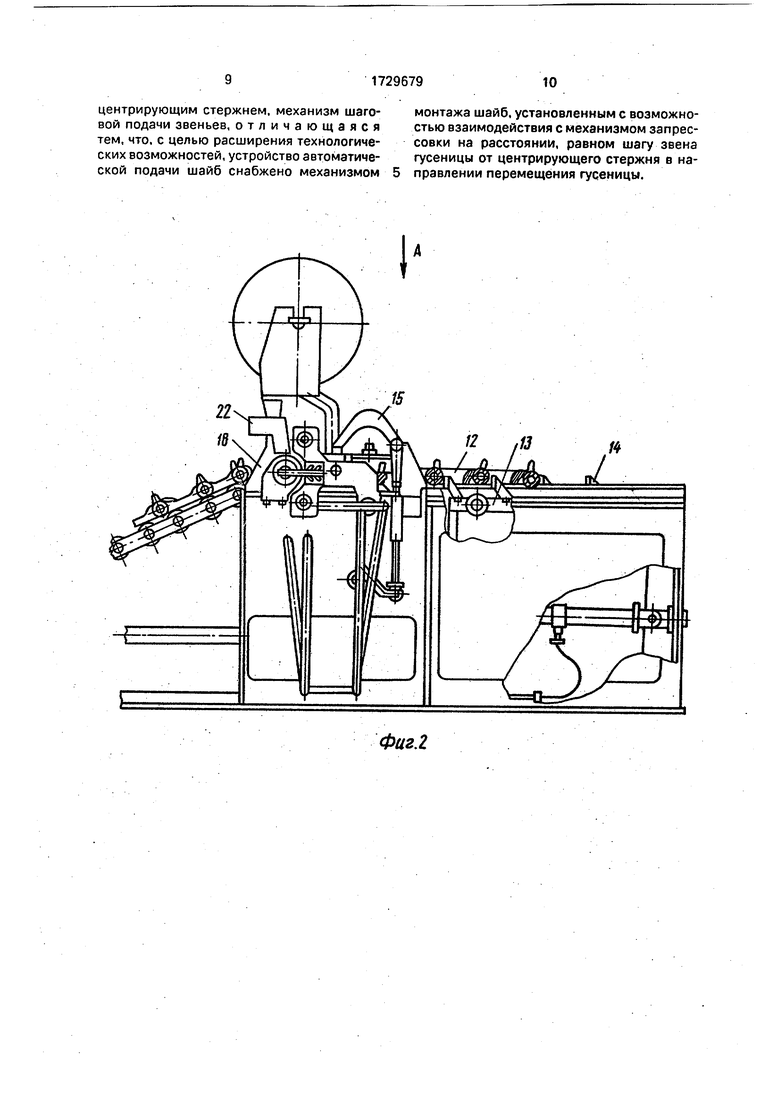

На фиг. 1 изображена установка, общий вид; на фиг.2 - механизм запрессовки, общий вид; на фиг.З - вид А на фиг.2; на фиг.4 - механизм монтажа стопорных шайб с пи- тателем, разрез Б-Б на фиг.З; на фиг.5 - схема работы механизма монтажа стопорных шайб в исходном положении, вид В на фиг.4; на фиг.6 - то же, в момент захвата стопорных шайб; клещами; на фиг.7 - то же, в положении, когда стопорные шайбы смонтированы на палец.

Установка для сборки звеньев гусениц содержит смонтированные на станине 1 наклонные роликовые направляющие 2 для перемещения в процессе сборки полотна гусеницы, узел 3 сворачивания полотна в рулон, механизм 4 шаговой подачи звенье.в, механизм 5 запрессовки пальцев и механизм б подачи пальцев в зону запрессовки.

Механизм 5 запрессовки выполнен в ей - де двух параллельных, жестко связанных между собой штангами 7 траверс 8 и 9, размещенных на станине 1 с возможностью возвратно-поступательного перемещения. .

Нэ траверсе 8 закреплен толкатель 10, на траверсе 9 соосно толкателю 10 с возможностью относительного осевого перемещения - центрирующий стержень 11.

Механизм 4 шаговой подачи звеньев 12 в рабочую зону механизма 5 запрессовки пальцев включает подвижную от привода, каретку 13 с качающимися упорами 14 и узел 15 предварительной ориентации звеньев 12 относительно оси толкателя 10 и центрирующего стержня 11.

Качающиеся упоры 14 выполнены с возможностью взаимодействия со звеном 12, лежащим на направляющих 2.

Узел 15 предварительной ориентации представляет собой шарнирно установленный на оси 16 неуравновешенный двупле- чий рычаг 17, кинематически связанный с кареткой 13.

На станине 1 механизма 5 запрессовки установлен механизм 18 монтажа стопорной 19 и упорной 20 шайб на палец 21.

Упорная шайба 20 имеет диаметр, сопрягаемый с торцовым диаметром пальца 21, а стопорная шайба 19 выполнена раз- резной, пружинистой и имеет диаметр, сопрягаемый с диаметром кольцевой проточки этого пальца.

Механизмов монтажа включает в себя питатель 22 стопорных шайб и силовую оп- равку 23 с клещевым захватом 24 шайб 19 и 20..

В корпусе 25 силовой оправки 23 разме щены штоки 26 и 27 с возможностью телескопического перемещения. На резьбовой шток 26 навернута упорная втулка 28, сопрягаемая своей кольцевой проточкой 29 со стопорной шайбой 19 по ее внешнему диаметру. При этом шток 27 выполнен сопрягаемым со стопорной шайбой 19 по их внутреннему диаметру и торцом пальца 21. Упорная шайба 20 имеет внутренний диаметр больший, чем диаметр штока 27.

В полости штока 27 размещена пружина 30 сжатия, которая упирается через стер- жень 31 в торец штока 26.

Хвостовик 32 навинчен на резьбовой конец штока 26 и удерживается в корпусе 25 пружиной 33, фиксируя шток 26 в исходном положении. Шток 27 удерживается в полости штока 26 за счет воздействия на его буртик упорной втулки 28.

Клещевой захват 24 стянут пружиной 3.4 и размещен на корпусе 25 силовой оправки 23 с возможностью взаимодействия с упорной втулкой 28.

Силовая оправка 23 размещена на станине 1 по оси штоков 26 и 27 на расстоянии, равном шагу звена 12 от центрирующего стержня 11 траверсы 9 механизма 5 запрессовки в направлении перемещения звеньев механизмом 4 шаговой подачи.

Питатель 22 размещен на станине 1 с возможностью взаимодействия с шайбами 19 и 20, подаваемыми им в рабочую зону, с клещевым захватом 24, сопрягаемым с этими шайбами по их внешнему диаметру.

Хвостовик 32 штока 26 выступает из корпуса 25 силовой оправки 23 с возможностью взаимодействия с траверсой 9 механизма 5 запрессовки через ее откидной упор 35, а шток 27 выступает из упорной втулки 28 на расстоянии, обеспечивающем последующее его взаимодействие со стопорными шайбами 19 и 20 и пальцем 21.

Установка работает следующим образом.

Звенья 12 гусеницы укладывают на горизонтальные направляющие 2 станины 1 в последовательности их сборки одно за другим соосно по их проушинам до упора первого звена в плечо рычага 17 узла 15 предварительной ориентации.

При этом качающиеся упоры 14 каретки 13 механизма 4 шаговой подачи отклоняются и занимают исходное положение в проемах звеньев 12.

Механизм 6 подачи загружают пальцами 21 и перемещением траверс 8 и 9 подготавливают в исходное положение.

Питатель 22 загружают шайбами 19 и 20. При этом по его каналам первые две шайбы поступают в клещевой захват 24. Откидной упор 35 траверсы 9 выводят из зоны взаимодействия с хвостовиком 32 штока 26 Силовой оправки 23.

Полуавтомат подготовлен к работе. Механизм 4 шаговой подачи качающимися упо- рами 14 перемещает звенья 12 по направляющим 2. При этом звенья 12, воздействуя одно на другое, перемещают первое по ходу звено, приподнимая двуплечий рычаг 17 проворотом на оси 16.

При дальнейшем перемещении звеньев механизмом 4 шаговой подачи двуплечий рычаг 17 выходит из зацепления со звеном, проворачивается на оси 16 в силу своей неуравновешенности и занимает исходное положение.

Далее под действием качающихся упоров 14 пара звеньев входит в контакт с двуплечим рычагом 17 узла 15 предварительной ориентации, который фиксируется в этом положении под воздействием, кинематически связанной с ним каретки 13. Предварительная ориентация пары звеньев закончена.

Траверсы 8 и 9 перемещают в сторону механизма 6 подачи пальцев. При этом центрирующий стержень 11 окончательно центрирует . отверстия проушин двух собираемых звеньев 12 и ориентирует их соосно толкателю 10.

При дальнейшем движении траверс 8 и 9 механизм 6 подачи подает палец 21 в рабочую зону против толкателя 10 механизма 5 запрессовки.

Затем траверсы 8 и 9 перемещаются в обратном направлении и толкатель 10 запрессовывает палец 21 в отверстия проушин пары звеньев 12, постоянно ориентируемых центрирующим стержнем 11.

После запрессовки пальца траверсы 8 и 9 возвращаются в исходное положение, освобождая палец 21 от контакта с толкателем 1(3 для приема очередного звена 12 в зону сборки.

Откидной упор 35 траверсы 9 переводят в рабочее положение.

Механизм 4 шаговой подачи перемещает звенья и подает очередную их пару в зону сборки, фиксируя узлом 15 предварительной ориентации. При этом запрессованный палец 21 собранной пэры звеньев размещается соосно штоку 27.

Затем траверсы 8 и 9 перемещают в сторону механизма б подачи пальцев, завершая соосное совмещение проушин очередной пары собираемых звеньев 12 и запрессованного пальца 21 со штоком 27 силовой оправки 23.

В конце хода траверс 8 и 9 откидной упор 35 вступает в контакт с хвостовиком 32 и начинает перемещать шток 26 в сторону запрессованного пальца 21. преодолевая

сопротивление пружины 33. Шток 27 ходом перемещения штока 26 нанизывает шайбы 19 и 20, размещенные в клещевом захвате 24, и вступает в соосный контакт с торцом запрессованного пальца 21.

При дальнейшем перемещении траверс

8и 9 шток 26 начинает скользить по штоку 27, преодолевая сопротивление пружины 30, своим ходом раскрывает клещевой за0 хват 24 воздействием на него упорной втулки 28 и, захватив кольцевой проточкой 29 этой втулки стопорную шайбу 19, перемещает ее и шайбу 20 по штоку 26 в сторону запрессованного пальца 21.

5 В момент завершения хода траверс 8 и

9в сторону механизма 6 подачи пальцев ходом перемещения упорной втулки 28 стопорная шайба 19 и шайба 20 надвигаются на палец 21 до их западания в его кольцевую

0 проточку.

Окончательная центрация отверстия проушин двух собираемых звеньев 12 и монтаж шайб 19 и 20 на палец 21 собранных звеньев завершен. Траверсы 8 и 9 переме5 щаются в обратном направлении. Цикл повторяется.

Оснащение устройства автоматической подачи шайб установки сборки звеньев гусениц механизмом монтажа шайб обеспечи0 вает напрессовку и постановку стопорных и упорных шайб на.палец шарнирного соединения звеньев гусениц/что расширяет технологические возможности установки. Размещение механизма монтажа шайб

5 на расстоянии, равном шагу звена от центрирующего стержня механизма ориентации, в направлении перемещения гусеничного полотна обеспечивает подачу собранной пары звеньев ходом механизма

0 шаговой подачи звеньев узла запрессовки и последующую ориентацию запрессованного пальца соосно механизму монтажа шайб, что упрощает конструкцию установки, повышает ее надежность и расширяет технологи5 ческие возможности установки.

Одновременно такое размещение механизма монтажа шайб обеспечивает возможность его взамодействия с механизмом запрессовки, т.е. напрессовку и постановку

0 стопорных и упорных шайб за счет использования хода и усилия механизма запрессовки пальца, что упрощает конструкцию и расширяет технологические возможности установки.

5 Формула изобретения

Установка для сборки звеньев гусениц, содержащая механизм запрессовки пальцев,, устройства автоматической подачи пальцев звеньев и шайб в рабочую зону, механизм ориентации звена гусеницы с

центрирующим стержнем, механизм шаговой подачи звеньев, отличающаяся тем, что, с целью расширения технологических возможностей, устройство автоматической подачи шайб снабжено механизмом

монтажа шайб, установленным с возможностью взаимодействия с механизмом запрессовки на расстоянии, равном шагу звена гусеницы от центрирующего стержня в направлении перемещения гусеницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки звеньев гусениц | 1976 |

|

SU653019A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| Полуавтомат для сборки звеньев гусеницы | 1980 |

|

SU927479A1 |

| Полуавтомат для сборки звеньевгуСЕНиц | 1979 |

|

SU804177A2 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ ГУСЕНИЦ | 1968 |

|

SU220022A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЦЕПИ | 2003 |

|

RU2257991C2 |

| Устройство для сборки гусениц | 1988 |

|

SU1516217A1 |

| Стенд для сборки цепей | 1977 |

|

SU721312A1 |

Изобретение относится к машиностроению, в частности к установкам для сборки гусениц в сборочных цехах тракторостроительных заводов. Цель изобретения - расширение технологических возможностей. Установка содержит механизм 5 запрессовки пальцев, устройство 6 автоматической подачи пальцев, устройство подачи шайб в рабочую зону, механизм 4 шаговой подачи звеньев и механизм ориентации звена гусеницы перед запрессовкой с центрирующим стержнем. Устройство подачи шайб оснащено механизмом 18 монтажа шайб, выполненным в виде силовой оправки, размещенной на расстоянии одного шага звена от центрирующего стержня механизма ориентации в направлении перемещения собранной гусеничного полотна. Механизм монтажа шайб штоком силовой оправки в момент монтажа шайб взаимодействует с траверсой механизма 5 запрессовки пальцев. 7 ил. сл

Фиг.г

| Установка для сборки гусениц | 1976 |

|

SU585912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-05—Подача