1

Изобретение относится к сборочному производству и может быть применено для сборки звеньев гусениц сельскохозя1 ственных машин.

По основному авт..св. № 653019 известен полуавтомат для сборки звеньев гусениц, содержащий установленный на основании рабочего органа узел запрессовки пальцев; выполненный в виде двух, жестко соединенных между собой параллельных траверс, установленных с возможностью возвратно-поступательного перемещения, в одной из которых смонтирован толкатель, а в другой соЪсно с толкателем центрирукяций стержень, установленный с возможностью осевого перемещения и имекхцих расположенные по обе стороны от траверсы бурты. Между траверсами размещен механизм шаговой подачи звеньев, узел подачи пальцев и размеще-нный с возможностью возвратно-поступательного перемещения на траверсе упор для узла подачи пальцев 1.

Основание рабочего органа оснащено неподвижным ограничителями сориентированной пары звеньев, установленными между подвижными траверсами, узла запрессовки, с зазором

100-150 мм над поверхностью звеньев, необходимым для их перемещения механизмом шаговой подачи в процессе сборки полотна гусеницы.

Недостаток данного полуавтомата заключается в том, что отсутствует четкая фиксация сориентированной пары звеньев в процессе их сборки из-за наличия зазора между непод0вижными ограничителями и собираемый парой звеньев, что создает условия для их перекосов со стороны захода пальца в момент его запрессовки, нарушающий процесс сборки. При этом 5 перекос не может предотвратить и

центрирующий стержень, жесткость которого ограничена его поперечным се. чением, ограниченным, в свою очередь, диаметром проушины собираемых зве0ньев. Это снижает надежность и производительность автомата.

Цель изобретения - повышение надежности и производительности полуавтомата для сборки звеньев гусениц

5 за счет четкой фиксации сориентиро.ванной пары звеньев в процессе их сборки.

Указанная цель достигается тем,

что полуавтомат для сборки звеньев

0 гусениц снабжен смонтированными на

основании под пружи Fie иными прижимами для звеньев гусениц, ползуном, установленным между траверсами в направляющих основания с возможностью возвратно-поступательного перемещения и закрепленными на ползуне клиновыми упорами, контактирующими с прижимами.

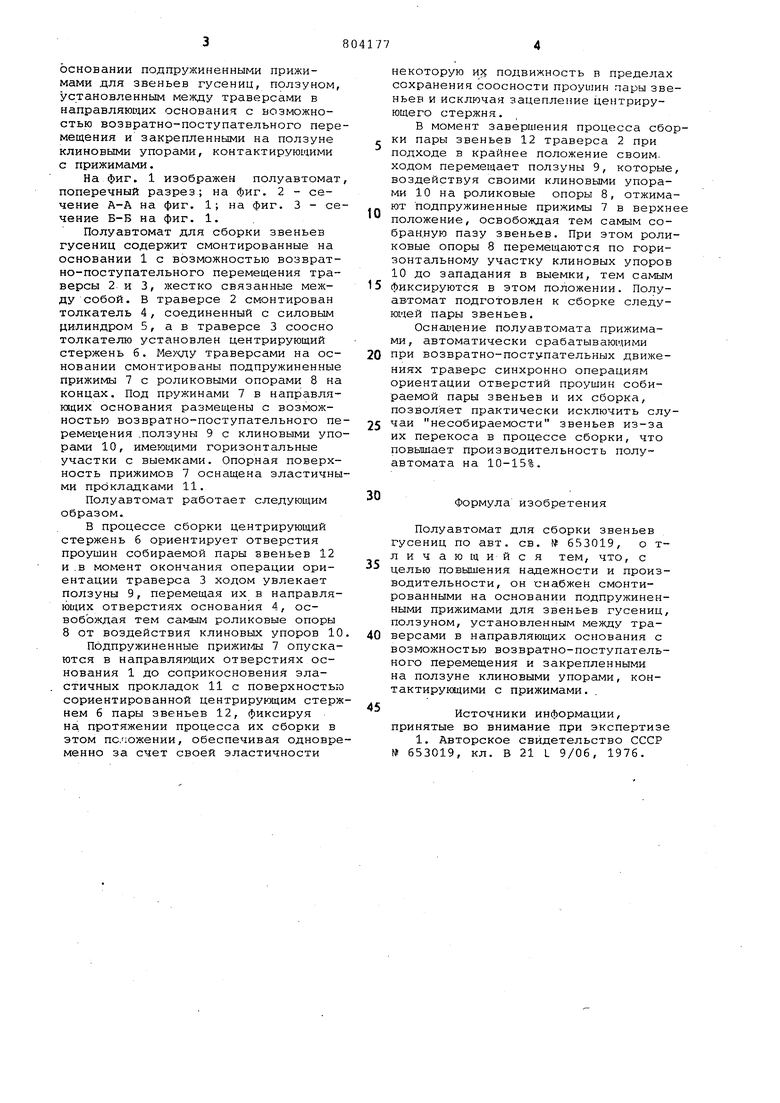

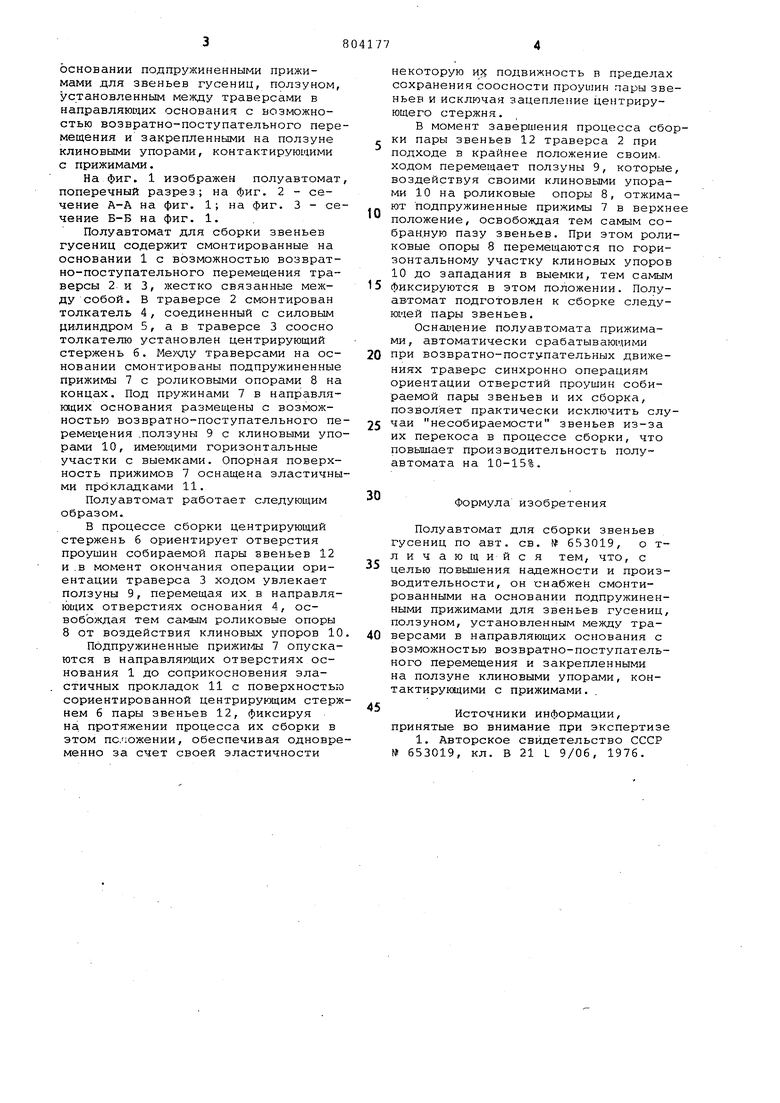

На фиг. 1 изображен полуавтомат поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Полуавтомат для сборки звеньев гусениц содержит смонтированные на основании 1 с возможностью возвратно-поступательного перемещения траверсы 2 и 3, жестко связанные между собой. В траверсе 2 смонтирован толкатель 4, соединенный с силовым цилиндром 5, а в траверсе 3 соосно толкателю установлен центрирующий стержень 6. траверсами на основании смонтированы подпружиненные прижимы 7 с роликовыми опорами 8 на концах. Под пружинами 7 в направлягацих основания размещены с возможностью возвратно-поступательного перемещения .ползуны 9 с клиновыми упорами 10, имеющими горизонтальные участки с выемками. Опорная поверхность прижимов 7 оснащена эластичными прокладками 11.

Полуавтомат работает следующим образом.

В процессе сборки центрирующий стержень б ориентирует отверстия проушин собираемой пары звеньев 12 и .в момент окончания операции ориентации траверса 3 ходом увлекает ползуны 9, перемещая их в направляющих отверстиях основания 4, освобождая тем самым роликовые опоры 8 от воздействия клиновых упоров 10 Подпружиненные прижиг-м 7 опускаются в направляющих отверстиях основания 1 до соприкосновения эластичных прокладок 11 с поверхностью сориентированной центрирующим стержнем б пары звеньев 12, фиксируя на. протяжении процесса их сборки в этом по.южении, обеспечивая одновременно за счет своей эластичности

некоторую их подвижность в пределах сохранения соосности проушин пары звеньев и исключая зацепление центрирующего стержня.

В момент завершения процесса сбор- ки пары звеньев 12 траверса 2 при подходе в крайнее положение своим, ходом перемещает ползуны 9, которые, воздействуя своими клиновыми упорами 10 на роликовые опоры 8, отжимают подпружиненные прижир-ш 7 в верхнее положение, освобождая тем самым собран.ную пазу звеньев. При этом роликовые опоры 8 перемещаются по горизонтальному участку клиновых упоров 10 до западания в выемки, тем самым

5 фиксируются в этом положении. Полуавтомат подготовлен к сборке следующей пары звеньев.

Оснащение полуавтомата прижимами, автоматически срабатывающими

0 при возвратно-поступательных дви.жениях траверс синхронно операциям ориентации отверстий проушин собираемой пары звеньев и их сборка, позволяет практически исключить случаи несобираемости звеньев из-за их перекоса в процессе сборки, что повышает производительность полуавтомата на 10-15%.

Формула изобретения

Полуавтомат для сборки звеньев гусениц по авт. св. № 653019, о тличающийся тем, что, с целью повышения надежности и производительности, он снабжен смонтированными на основании подпружиненными прижимами для звеньев гусениц, ползуном, установленным между траверсами в направляющих основания с возможностью возвратно-поступательного перемещения и закрепленными на ползуне клиновыми упорами, контактирумцими с прижимами..

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 653019, кл. В 21 L 9/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| Полуавтомат для сборки звеньев гусениц | 1976 |

|

SU653019A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Полуавтомат для сборки звеньев гусеницы | 1980 |

|

SU927479A1 |

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU937127A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЦЕПИ | 2003 |

|

RU2257991C2 |

| Полуавтомат для сборки звеньев цепи кабелеукладчика | 1989 |

|

SU1648719A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ ЗВЕНЬЕВ ГУСЕНИЦ | 1971 |

|

SU306938A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ ГУСЕНИЦ | 1968 |

|

SU220022A1 |

| Устройство для съема облоя в корпусах микросхем | 1990 |

|

SU1713133A1 |

Авторы

Даты

1981-02-15—Публикация

1979-03-27—Подача