Изобретение относится к обработке металлов давлением и может быть использовано для разделения деталей, в частности, при отделении прибыли от

деталей типа коленчатых валов.

Целью изобретения является расширение технологических возможностей.

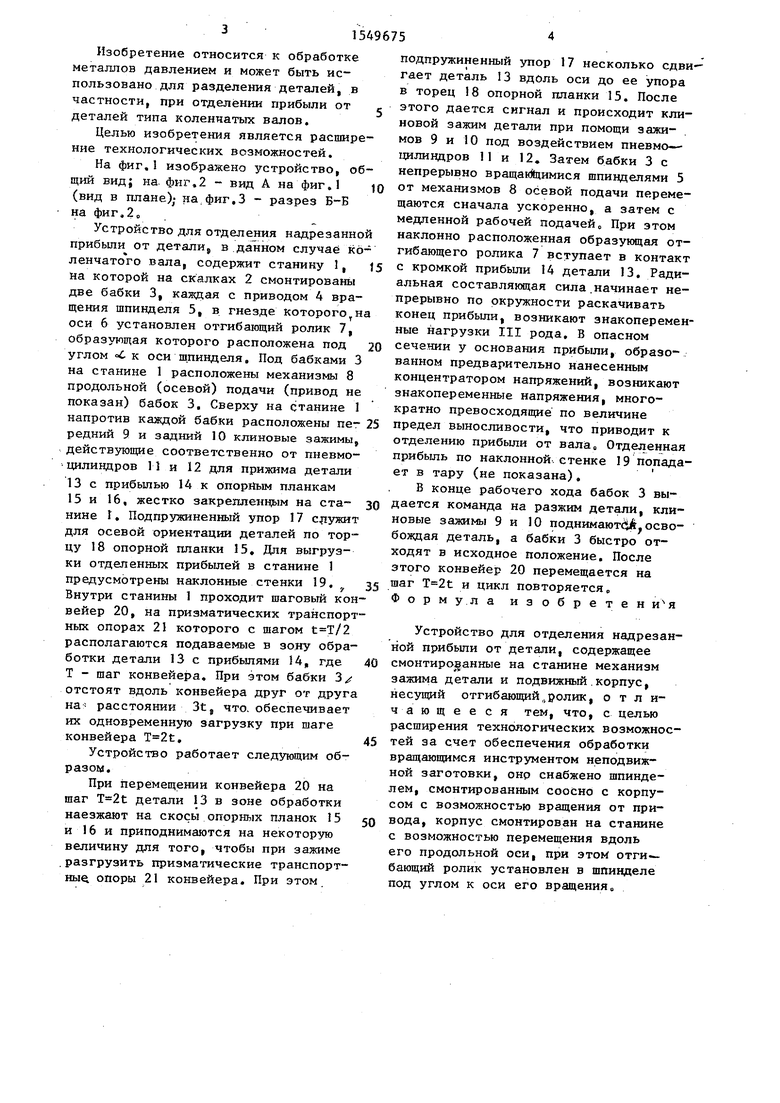

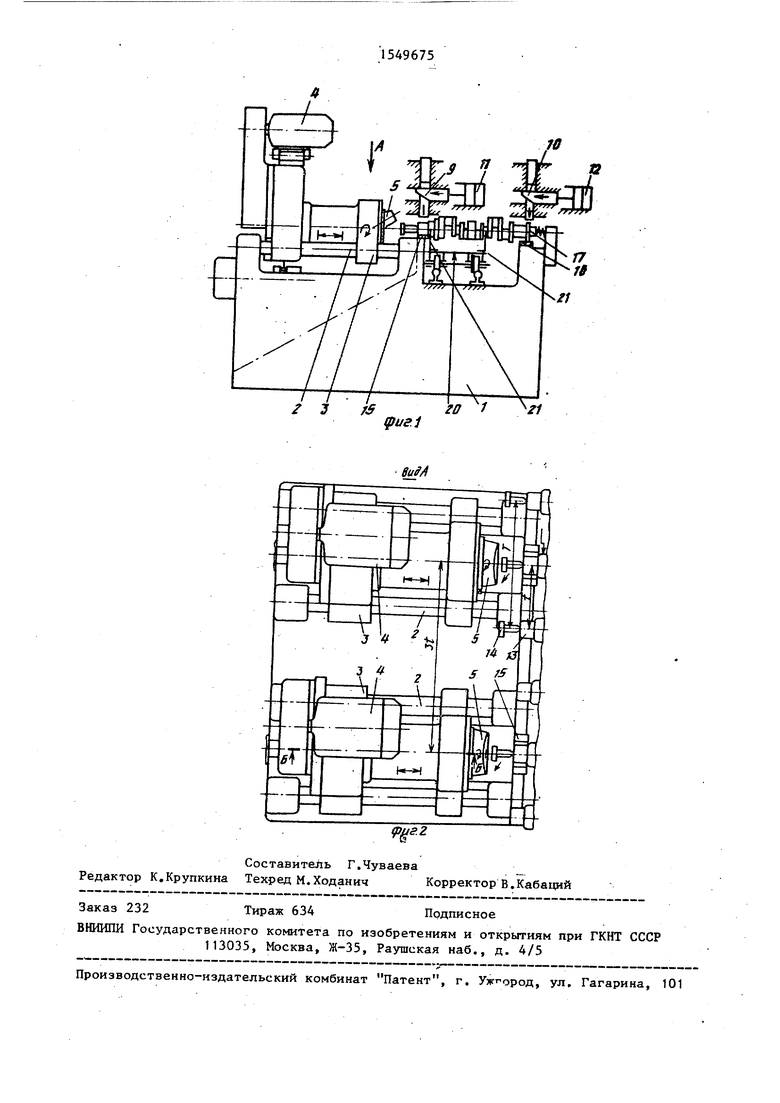

На фиг,1 изображено устройство, общий вид; на фиг.2 - вид А на фиг.1 (вид в плане); на фиг.З - разрез Б-Б на фиг.2„

Устройство для отделения надрезанно прибыли от детали в данном случае коленчатого вала, содержит станину 1, на которой на скалках 2 смонтированы две бабки 3, каждая с приводом 4 вращения шпинделя 5, в гнезде которого,н оси 6 установлен отгибающий ролик 7, образующая которого расположена под углом °С к оси шпинделя. Под бабками 3 на станине 1 расположены механизмы 8 продольной (осевой) подачи (привод не показан) бабок 3. Сверху на станине 1 напротив каждой бабки расположены пе- редкий 9 и задний 10 клиновые зажимы, действующие соответственно от пневмо- цилиндров И и 12 для прижима детали 13 с прибылью 14 к опорным планкам 15 и 16, жестко закрепленным на станине 1. Подпружиненный упор 17 служит для осевой ориентации деталей по торцу 18 опорной планки 15. Для выгрузки отделенных прибылей в станине 1 предусмотрены наклонные стенки 19. f Внутри станины 1 проходит шаговый конвейер 20, на призматических транспортных опорах 21 которого с шагом располагаются подаваемые в зону обработки детали 13 с прибылями 14, где Т - шаг конвейера. При этом бабки 3/ отстоят вдоль конвейера друг от друга на расстоянии 3t, что обеспечивает их одновременную загрузку при шаге конвейера .

Устройство работает следующим образом.

При перемещении конвейера 20 на шаг детали 13 в зоне обработки наезжают на скосы опорных планок 15 и 16 и приподнимаются на некоторую величину для того, чтобы при зажиме разгрузить призматические транспортные, опоры 21 конвейера. При этом

5 0 5 0

подпружиненный упор 17 несколько сдвигает деталь 13 вдоль оси до ее упора в торец 18 опорной планки 15. После этого дается сигнал и происходит клиновой зажим детали при помощи зажимов 9 и 10 под воздействием пневмо-- цилиндров 11 и 12. Затем бабки 3 с непрерывно вращающимися шпинделями 5 от механизмов 8 осевой подачи перемещаются сначала ускоренно, а затем с медленной рабочей подачей При этом наклонно расположенная образующая отгибающего ролика 7 вступает в контакт с кромкой прибыли 14 детали 13. Радиальная составляющая сила начинает непрерывно по окружности раскачивать конец прибыли, возникают знакопеременные нагрузки III рода. В опасном сечении у основания прибыли, образованном предварительно нанесенным концентратором напряжений, возникают знакопеременные напряжения, многократно превосходящие по величине предел выносливости, что приводит к отделению прибыли от вала,, Отделенная прибыль по наклонной стенке 19 попадает в тару (не показана).

В конце рабочего хода бабок 3 выдается команда на разжим детали, клиновые зажимы 9 и 10 поднимаютс.освобождая деталь, а бабки 3 быстро отходят в исходное положение. После этого конвейер 20 перемещается на 5 пшг и цикл повторяется

Формула изобретен ичя

0

Устройство для отделения надрезанной прибыли от детали, содержащее смонтированные на станине механизм зажима детали и подвижный корпус, несущий отгибающий,ролик, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения обработки вращающимся инструментом неподвижной заготовки, онр снабжено шпинделем, смонтированным соосно с корпусом с возможностью вращения от привода, корпус смонтирован на станине с возможностью перемещения вдоль его продольной оси, при этом отгибающий ролик установлен в шпинделе под углом к оси его вращения„

JO

Z1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| Устройство для отрезки литников и прибылей отливок преимущественно из магниевых сплавов | 1987 |

|

SU1546206A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Абразивно-отрезной полуавтомат для отрезки прибылей | 1988 |

|

SU1673405A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| Фрезерный станок для обработки внутренних плоскостей в отверстиях корпусных деталей | 1985 |

|

SU1337206A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для разделения деталей, в частности при отделении прибыли от деталей типа коленчатых валов. Цель изобретения - расширение технологических возможностей за счет обеспечения обработки вращающимся инструментом неподвижной заготовки. Корпус - в данном случае бабка 3 - выполнен подвижным в продольном направлении и снабжен шпинделем 5 с приводом его вращения 4. В гнезде шпинделя 5 на оси 6 установлен отгибающий ролик 7, образующая которого расположена наклонно к оси шпинделя с возможностью взаимодействия с кромкой прибыли 14 детали 13. Бабки 3 отстоят друг от друга на расстоянии, равном 3T, где T - шаг расположения деталей на опорах. Это обеспечивает их одновременную загрузку при шаге конвейера T=2T. 3 ил.

Ф%г2

| Авторское свидетельство СССР № 1147523, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-15—Публикация

1987-12-28—Подача