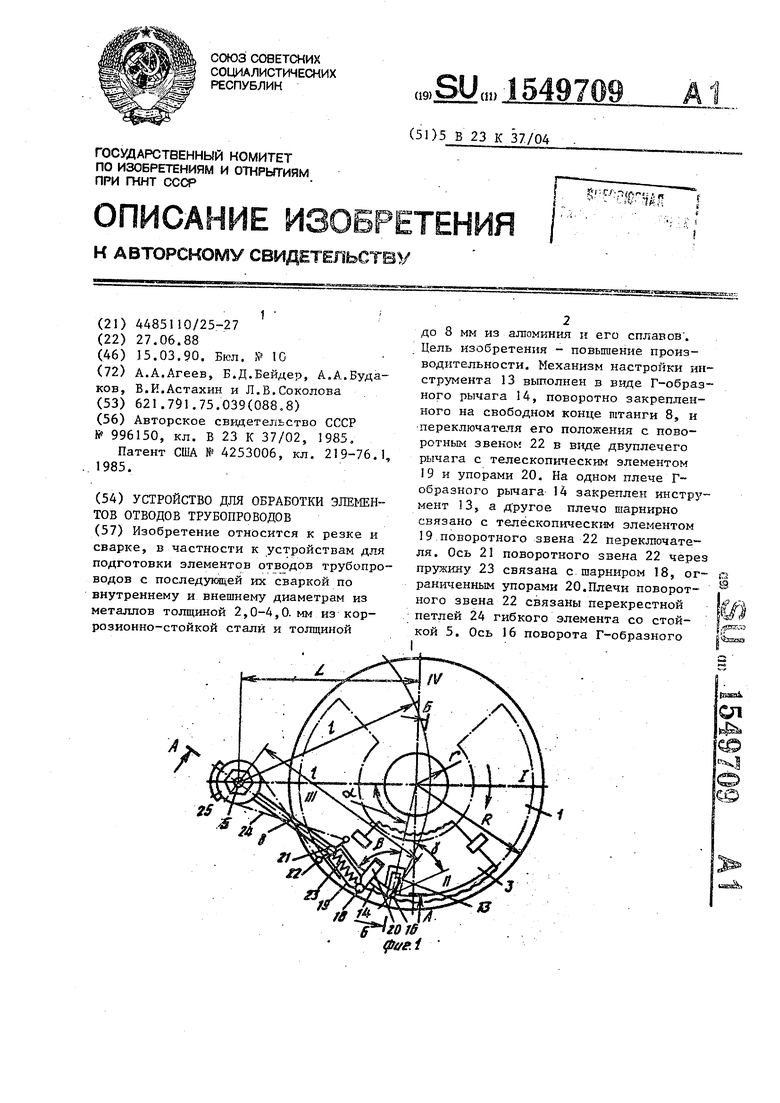

Изобретение относится к резке и сварке, в частности к устройствам для подготовки элементов отводов трубопроводов с последующей их сваркой по внутреннему и внешнему диаметрам из металлов, толщиной 2,0-4,0 мм из коррозионно-стойкой стали и толщиной до 8 мм из алюминия и его сплавов. Целью изобретения является повыше- ние производительности процесса путем автоматизации настройки инструмента на рабочее положение.

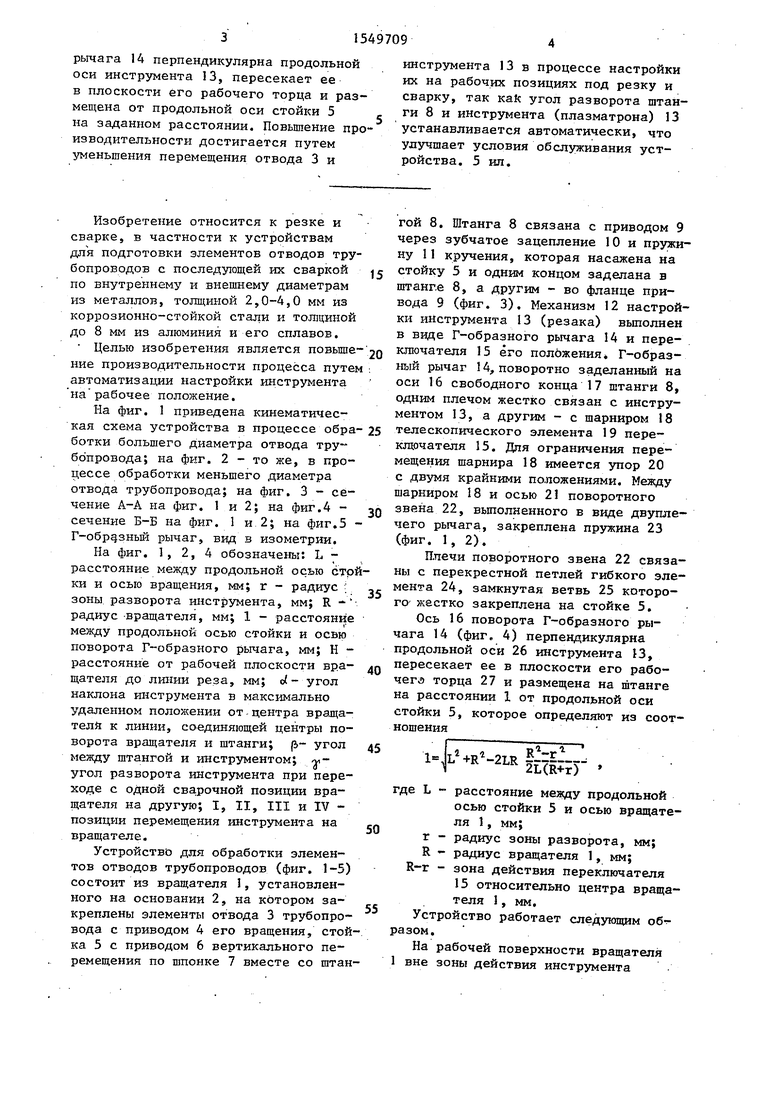

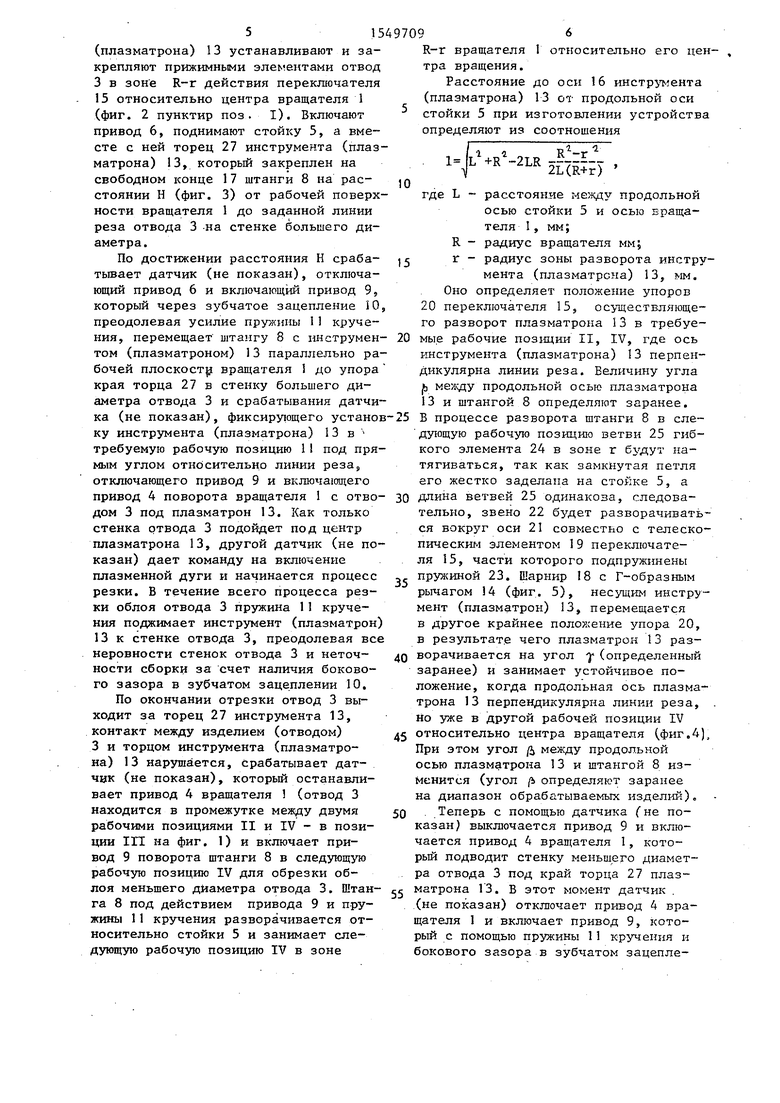

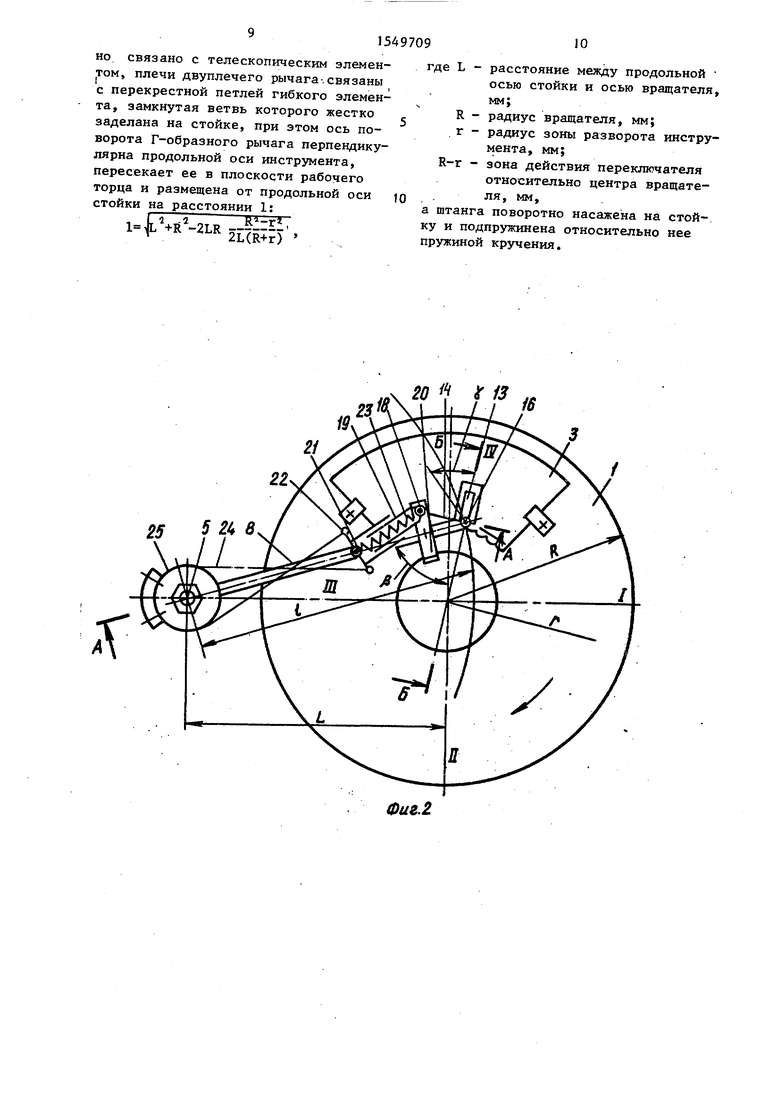

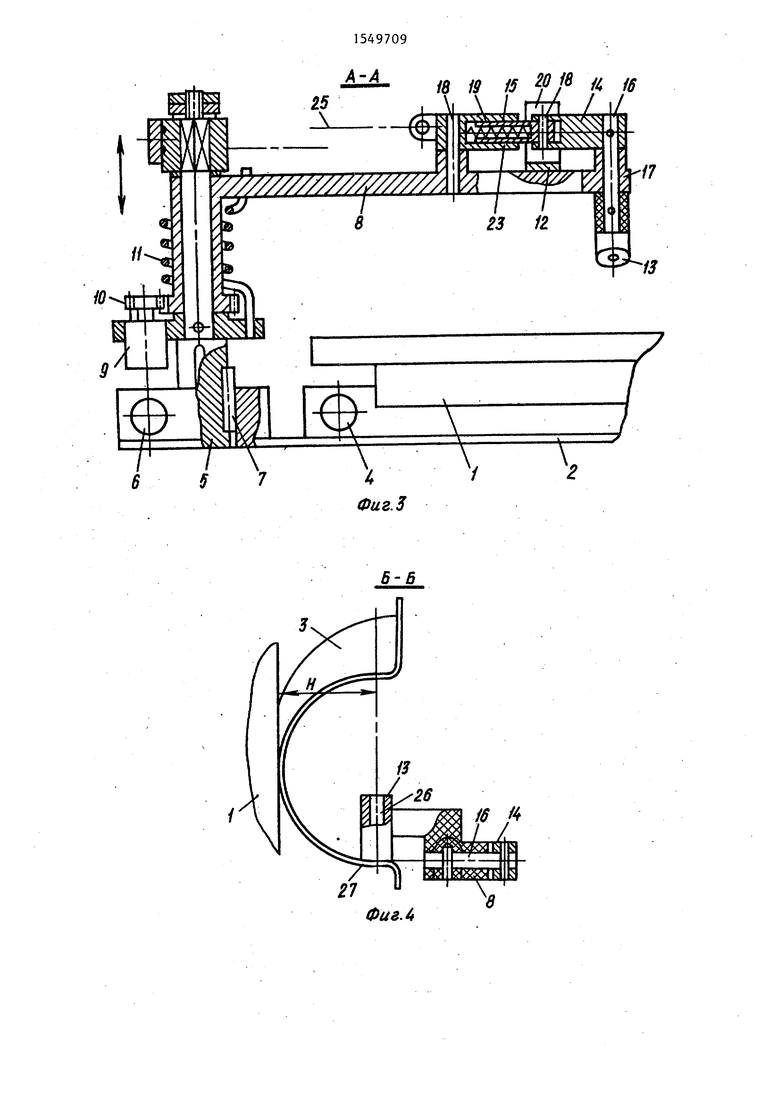

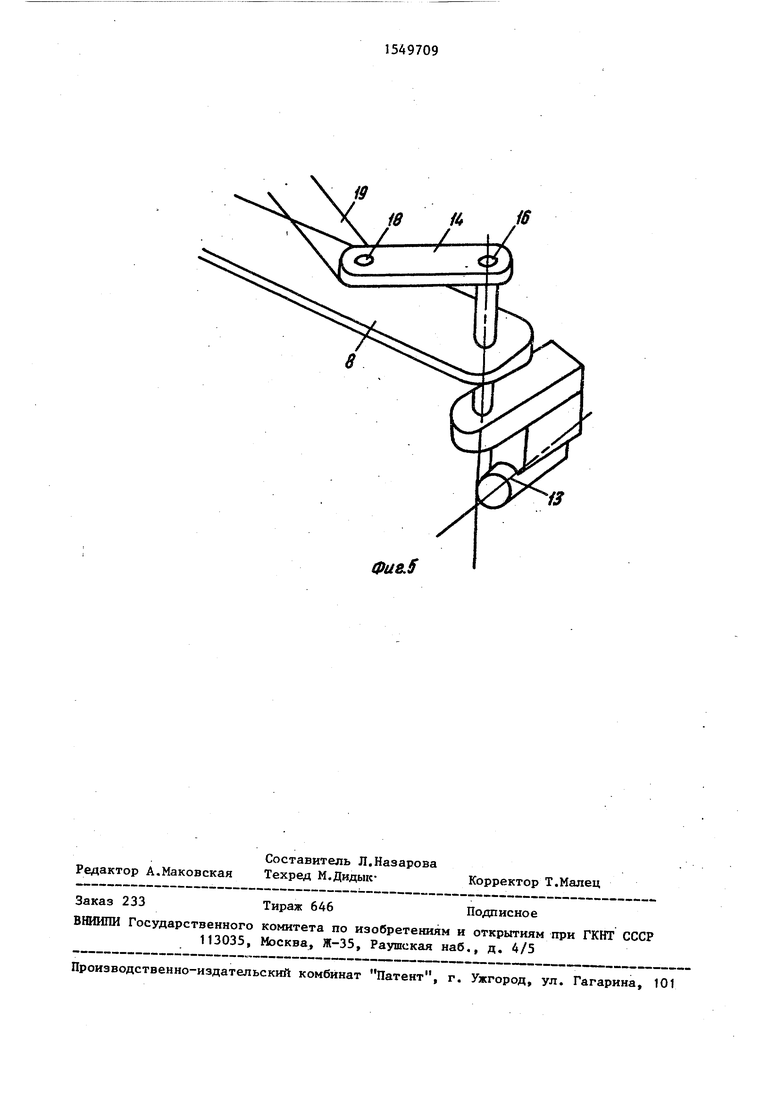

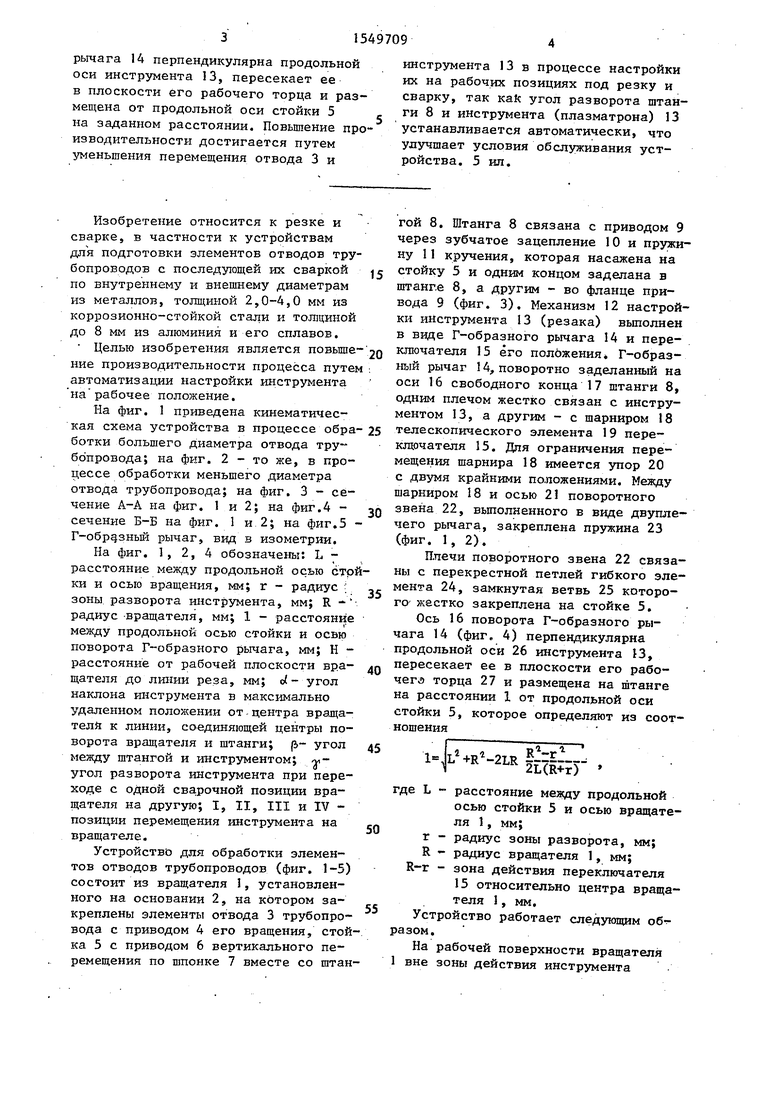

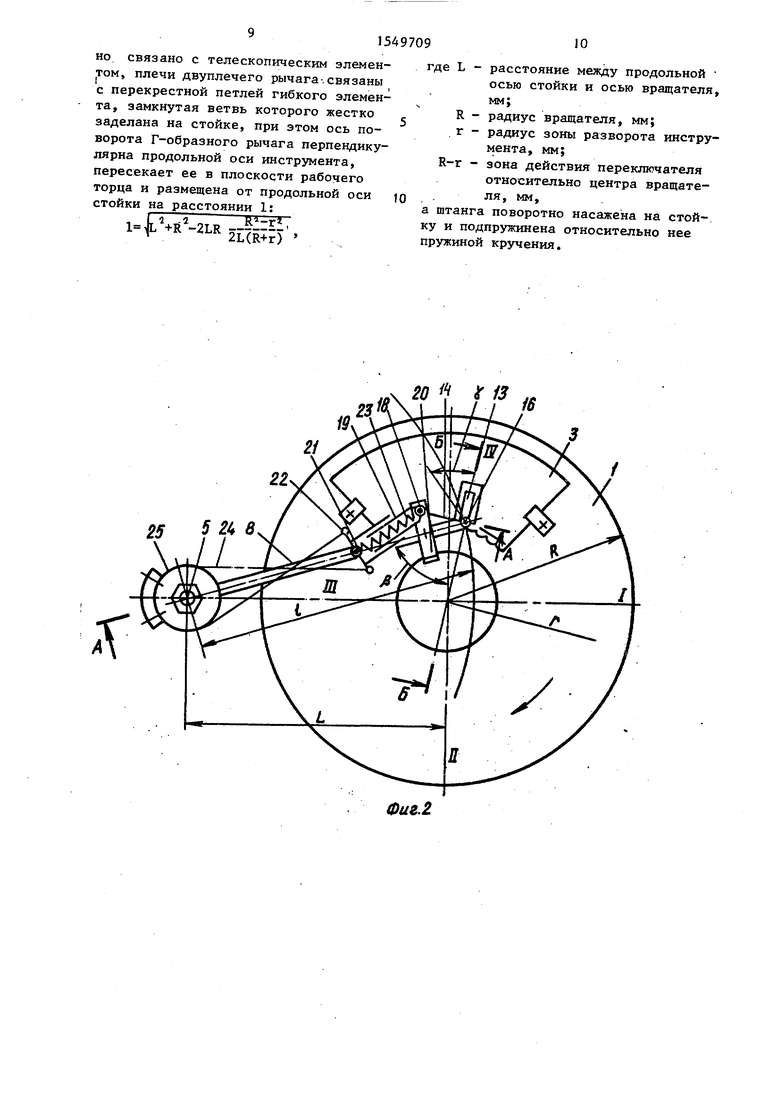

На фиг. 1 приведена кинематическая схема устройства в процессе обра- ботки большего диаметра отвода тру бопровода; на фиг. 2 - то же, в процессе обработки меньшего диаметра отвода трубопровода; на фиг. 3 - сечение А-А на фиг. 1 и 2; на фиг.4 - сечение Б-Б на фиг. 1 и 2; на фиг.5 - Г-образный рычаг, вид в изометрии. На фиг. 1, 2, 4 обозначены: L - расстояние между продольной осью стойки и осью вращения, мм; г - радиус зоны разворота инструмента, мм; R - радиус вращателя, мм; 1 - расстояние между продольной осью стойки и освю поворота Г-образного рычага, мм; Н - расстояние от рабочей плоскости вра- щателя до линии реза, мм; of- угол наклона инструмента в максимально удаленном положении от центра вращателя к линии, соединяющей центры поворота вращателя и штанги; р угол между штангой и инструментом; у- угол разворота инструмента при переходе с одной сварочной позиции вращателя на другую; I, II, III и IV - позиции перемещения инструмента на вращателе.

Устройство для обработки элементов отводов трубопроводов (фиг. 1-5) состоит из вращателя 3, установленного на основании 2, на котором за- креплены элементы отвода 3 трубопровода с приводом 4 его вращения, стойка 5 с приводом 6 вертикального перемещения по шпонке 7 вместе со штангой 8. Штанга 8 связана с приводом 9 через зубчатое зацепление 10 и пружину 11 кручения, которая насажена на стойку 5 и одним концом заделана в штанге 8, а другим - во фланце привода 9 (фиг. 3). Механизм 12 настройки инструмента 13 (резака) выполнен в виде Г-образного рычага 14 и переключателя 15 его полбжения. Г-образ- ный рычаг 14,поворотно заделанный на оси 16 свободного конца 17 штанги 8, одним плечом жестко связан с инструментом 13, а другим - с шарниром 18 телескопического элемента 19 переключателя 15. Для ограничения перемещения шарнира 18 имеется упор 20 с двумя крайними положениями. Между шарниром 18 и осью 21 поворотного звена 22, выполненного в виде двуплечего рычага, закреплена пружина 23 (фиг. 1,2).

Плечи поворотного звена 22 связаны с перекрестной петлей гибкого эле- 24, замкнутая ветвь 25 которого жестко закреплена на стойке 5.

Ось 16 поворота Г-образного рычага 14 (фиг. 4) перпендикулярна продольной оси 26 инструмента 13, пересекает ее в плоскости его рабочего торца 27 и размещена на штанге на расстоянии 1 от продольной оси стойки 5, которое определяют из соотношения

ggij.,

где L - расстояние между продольной

осью стойки 5 и осью вращателя 1, мм;

г - радиус зоны разворота, мм; R - радиус вращателя 1, мм; R-r - зона действия переключателя

15 относительно центра вращателя I, мм,

Устройство работает следующим образом.

На рабочей поверхности вращателя 1 вне зоны действия инструмента

(плазматрона) 13 устанавливают и закрепляют прижимными элементами отвод 3 в зоне R-r действия переключателя 15 относительно центра вращателя 1 (фиг. 2 пунктир поз. I). Включают привод 6, поднимают стойку 5, а вместе с ней торец 27 инструмента (плаз- матрона) 13, который закреплен на свободном конце 17 штанги 8 на расстоянии Н (фиг. 3) от рабочей поверхности вращателя 1 до заданной линии реза отвода 3 на стенке большего диаметра.

По достижении расстояния Н срабатывает датчик (не показан), отключающий привод 6 и включающий привод 9, который через зубчатое зацепление 10, преодолевая усилие пружины 11 кручения,

R-r вращателя 1 относительно его центра вращения.

Расстояние до оси 16 инструмента (плазматрона) 13 от продольной оси стойки 5 при изготовлении устройства определяют из соотношения

10

l |Ll+R42LR

ZLlR+rl

15

R г

требуемую рабочую позицию 1 под прямым углом относительно линии реза, отключающего привод 9 и включающего

где L - расстояние между продольной осью стойки 5 и осью вращателя I, мм; радиус вращателя мм; радиус зоны разворота инструмента (плазматрсна) 13, мм. Оно определяет положение упоров 20 переключателя 15, осуществляющего разворот плазматрона 13 в требуеперемещает штангу 8 с ннструмен- 20 мые рабочие позиции II, IV, где ось том (плазматроном) 13 параллельно ра- инструмента (плазматрона) 13 перпен- бочей плоскостр вращателя 1 до упора дикулярна линии реза. Величину угла края торца 27 в стенку большего ди- р между продольной осью плазматрона аметра отвода 3 и срабатывания датчи- 13 и штангой 8 определяют заранее. ка (не показан), фиксирующего установ-25 В процессе разворота штанги 8 в сле ку инструмента (плазматрона) 13 в дующую рабочую позицию ветви 25 гибкого элемента 24 в зоне г будут натягиваться, так как замкнутая петля его жестко заделана на стойке 5, а привод 4 поворота вращателя 1 с отво- 30 длина ветвей 25 одинакова, гледова- дом 3 под плазматрон 13. Как только тельно, звено 22 будет разворачивать- стенка отвода 3 подойдет под центр плазматрона 13, другой датчик (не показан) дает команду на включение плазменной дуги и начинается процесс резки. В течение всего процесса резки облоя отвода 3 пружина 11 кручения поджимает инструмент (плазматрон) 13 к стенке отвода 3, преодолевая все неровности стенок отвода 3 и неточности сборки за счет наличия бокового зазора в зубчатом зацеплении 10. По окончании отрезки отвод 3 выходит за торец 27 инструмента 13, контакт между изделием (отводом) 3 и торцом инструмента (плазматрона) 13 нарушается, срабатывает датчик (не показан), который останавливает привод 4 вращателя (отвод 3 находится в промежутке между двумя рабочими позициями II и IV - в позиции 1П на фиг. 1) и включает привод 9 поворота штанги 8 в следующую рабочую позицию IV для обрезки облоя меньшего диаметра отвода 3. Штан- сг матрона 13. В этот момент датчик га 8 под действием привода 9 и пру- (не показан) отключает привод 4 вра- жины 11 кручения разворачивается от- щателя 1 и включает привод 9, кото35

40

ся вокруг оси 21 совместно с телескопическим элементом 19 переключателя 15, части которого подпружинены пружиной 23. Шарнир 18 с Г-образным рычагом 14 (фиг. 5), несущим инструмент (плазматрон) 13, перемещается в другое крайнее положение упора 20, в результате чего плазматрон 13 разворачивается на угол f (определенный заранее) и занимает устойчивое положение, когда продольная ось плазма- трона 13 перпендикулярна линии реза, но уже в другой рабочей позиции IV 45 относительно центра вращателя (фиг.4), При этом угол /i между продольной осью плазматрона 13 и штангой 8 изменится (угол /i определяют заранее на диапазон обрабатываемых изделий). Теперь с помощью датчика (не показан) выключается привод 9 и включается привод 4 вращателя 1, который подводит стенку меньшего диаметра отвода 3 под край торца 27 плаз50

носительно стойки 5 и занимает следующую рабочую позицию IV в зоне

рый с помощью пружины 11 кручения и бокового зазора в зубчатом зацеплеR-r вращателя 1 относительно его центра вращения.

Расстояние до оси 16 инструмента (плазматрона) 13 от продольной оси стойки 5 при изготовлении устройства определяют из соотношения

l |Ll+R42LR

ZLlR+rl

где L - расстояние между осью стойки 5 и теля I, мм; радиус вращателя радиус зоны разв мента (плазматрс Оно определяет положе 20 переключателя 15, ос го разворот плазматрона

R г

где L Оно 20 пер го раз

20 мые рабочие позиции II, IV, где ось инструмента (плазматрона) 13 перпен- дикулярна линии реза. Величину угла р между продольной осью плазматрона 13 и штангой 8 определяют заранее. 25 В процессе разворота штанги 8 в сле дующую рабочую позицию ветви 25 гибкого элемента 24 в зоне г будут натягиваться, так как замкнутая петля его жестко заделана на стойке 5, а 30 длина ветвей 25 одинакова, гледова- тельно, звено 22 будет разворачивать- г матрона 13. В этот момент датчик (не показан) отключает привод 4 вра- щателя 1 и включает привод 9, кото35

0

ся вокруг оси 21 совместно с телескопическим элементом 19 переключателя 15, части которого подпружинены пружиной 23. Шарнир 18 с Г-образным рычагом 14 (фиг. 5), несущим инструмент (плазматрон) 13, перемещается в другое крайнее положение упора 20, в результате чего плазматрон 13 разворачивается на угол f (определенный заранее) и занимает устойчивое положение, когда продольная ось плазма- трона 13 перпендикулярна линии реза, но уже в другой рабочей позиции IV 5 относительно центра вращателя (фиг.4), При этом угол /i между продольной осью плазматрона 13 и штангой 8 изменится (угол /i определяют заранее на диапазон обрабатываемых изделий). Теперь с помощью датчика (не показан) выключается привод 9 и включается привод 4 вращателя 1, который подводит стенку меньшего диаметра отвода 3 под край торца 27 плаз0

рый с помощью пружины 11 кручения и бокового зазора в зубчатом зацепле

нии 10 дожимает штангу 8 с плазматро- ном 13 до упора в стенку отвода 3 краем его торца 27. В этот момент снова включается привод 4 вращателя 1 и отвод 3 движется. Дуга под плаз- матроном 13 загорается и начинается резка облоя меньшего диаметра отвода 3.

По окончании резки отвод 3 выходит за торец-27 инструмента 13. Контакт нарушается, дуга гаснет. Отрезка облоя закончена.

- Привод 4 отключает вращатель 1 и с него снимают отрезанные отводы. Инструмент (плазматрон) 13 отводят на предыдущую рабочую позицию. Затем плазматрон 13 снимают и при необходимости крепят вместо него горелку, На вращателе 1 на поз. II и IV попарно устанавливают предварительно отрезанные отводы и сваривают их горелкой I3 (вместо плазматрона) с двусторонним копиром (не показан).

Пример. Устройство для обра- ботки элементов отводов трубопроводов выполнено со следующими размерами: мм - максимальный радиус планшайбы вращателя; мм - минимальный радиус обрабатываемого изделия; мм - расстояние между центрами планшайбы вращателя и креплением штанги.

-/

+R -2LR

R2-r 2L(R+rJ

1- 95-«804-2-895-580-j ff if jj.

4

951,5.

Угол р между штангой и инструментом:

R2+r2-2LR cosd p arccospT,

о( - угол наклона инструмента в

максимально удаленном положении от центра вращателя к линии, соединяющей центры поворота вращателя и штанги,

580 -1807

2-895(580+180)

отсюда

cos л

580а+180 -2 -895580-0А22346

----у--™ 0,4;

5 0

0

cosc 0,22346; о 77°6 ;

cos/5 0,4; Ј 66°25 .

Угол разворота инструмента при переходе с одной позиции вращателя на другую равен:

у 180°-2/а 180-2-66 25 47° 10

Поскольку угол разворота определяется положением переключателя 15 и упоров 20, а плечи поворотного звена 22 переключателя 15 связаны перекрестной петлей, замкнутая ветвь которого жестко закреплена на стойке 5, то в процессе работы переключатель 15 будет автоматически на позициях II и IV выставлять инструмент 13 в положении, перпендикулярном к линии дэеза или линии сварки.

Таким образом, предлагаемое устройство для обработки элементов отводов трубопроводов по сравнению с прототипом обеспечивает повышение производительности процесса за счет того, что в рабочих позициях плазма- трон автоматически устанавливается перпендикулярно линии реза изделия или линии сварки, при этом условия обслуживания устройства упрощаются.

Формула изобретения

Устройство для обработки элементов отводов трубопроводов преимущественно для резки, содержащее смонтированные на основании вращатель для фиксации и манипулирования изделия в процессе обработки, неповоротную стойку, «закрепленную с возможностью вертикального перемещения, на которой расположена штанга с инструментом и механизмом его настройки, отличающееся тем, что, с целью повышения производительности процес са путем автоматизации настройки инструмента в положение, перпендикулярное линии реза, и упрощения условий обслуживания, механизм настройки инструмента состоит из Г-образного рычага, закрепленного с возможностью поворота на свободном конце штанги, гибкого элемента и переключателя его положения, выполненного в виде подпружиненного двуплечего рычага с телескопическим элементом и упорами, на одном плече Г-образного рычага закреплен инструмент, а другое шарнирно связано с телескопическим элементом, плечи двуплечего рычага-связаны с перекрестной петлей гибкого элемента, замкнутая ветвь которого жестко заделана на стойке, при этом ось поворота Г-образного рычага перпендикулярна продольной оси инструмента, пересекает ее в плоскости рабочего торца и размещена от продольной оси стойки на расстоянии 1

1-JL7+R2-2LR --Ј--Ј- 1-f +R 2LR 2L(R+r) ,

где L - расстояние между продольной осью стойки и осью вращателя, мм;

R - радиус вращателя, мм; г - радиус зоны разворота инструмента, мм;

R-r - зона действия переключателя относительно центра вращателя, мм,

а штанга поворотно насажена на стойку и подпружинена относительно нее пружиной кручения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доставки приборов контроля | 1987 |

|

SU1499567A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1991 |

|

RU2028849C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| Устройство для удаления дефектного слоя с внутренних цилиндрических поверхностей | 1983 |

|

SU1114488A1 |

| БОЛОТОХОДНАЯ ШАГАЮЩАЯ МАШИНА | 2023 |

|

RU2809311C1 |

| ПЕРСОНАЛЬНОЕ САМОХОДНОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 2006 |

|

RU2309716C2 |

| Устройство для удержания бурового става | 1986 |

|

SU1362813A1 |

| Установка для сборки и сварки секционных отводов | 1987 |

|

SU1496978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИННЫХ ЛАМЕЛЕЙ С ТРЕХПИЛЬНЫМ СТАНКОМ ДЛЯ РАСКРОЯ ГНУТО-ЛИСТОВЫХ МАТЕРИАЛОВ И МЕХАНИЗМОМ ПИЛЕНИЯ С ГЛУШИТЕЛЕМ ШУМА ДИСКОВОЙ ПИЛЫ | 2014 |

|

RU2563674C1 |

Изобретение относится к резке и сварке, в частности к устройствам для подготовки элементов отводов трубопроводов с последующей их сваркой по внутреннему и внешнему диаметрам из металлов толщиной 2,0-4,0 мм из коррозионностойкой стали и толщиной до 8 мм из алюминия и его сплавов. Цель изобретения - повышение производительности. Механизм настройки инструмента 13 выполнен в виде Г-образного рычага 14, поворотно закрепленного на свободном конце штанги 8 и переключателя его положения с поворотным звеном 22 в виде двуплечего рычага с телескопическим элементом 19 и упорами 20. На одном плече Г-образного рычага 14 закреплен инструмент 13, а другое плечо шарнирно связано с телескопическим элементом 19 поворотного звена 22 переключателя. Ось 21 поворотного звена 22 через пружину 23 связана с шарниром 18, ограниченным упорами 20. Плечи поворотного звена 22 связаны перекрестной петлей 24 гибкого элемента со стойкой 5. Ось 16 поворота Г-образного рычага 14 перпендикулярна продольной оси инструмента 13, пересекает ее в плоскости его рабочего торца и размещена от продольной оси стойки 5 на заданном расстоянии. Повышение производительности достигается путем уменьшения перемещения отвода 3 и инструмента 13 в процессе настройки их на рабочих позициях под резку и сварку, так как угол разворота штанги 8 и инструмента /плазматрона/ 13 устанавливается автоматически, что улучшает условия обслуживания устройства. 5 ил.

IS

21

25 24в

20 13

1В

Фиг.2

ел о

г-

У

ЧГ

ю

5W

/4

16

i /

ff

Фие.5

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1990-03-15—Публикация

1988-06-27—Подача