Изобретение относится к технологии изготовления деталей из керамических материалов, в том числе жаропрочных, конструкционного назначения, использующей для формования заготовок различного рода связки.

Цель изобретения - увеличение выхода годных изделий за счет исключения деформации поверхности заготовки.

Способ отгонки связки по предлагаемому изобретению состоит в следующем. Деталь, полученную шликерным литьем, устанавливают на пористую подставку или сетку, которая устанавливается на крышку емкости, в которой установлены нагреватели для осуществления направленного нагрева. Наружная поверхность детали, подставки и место стыка подставки и крышки покрывают слоем покрытия на основе эпоксидной смолы (эпоксидная смола или лак на основе эпоксидной смолы). После включения нагревателей производят разогрев детали по заданной программе, затем при включении вентилятора (насоса) в емкости производят вакууми рование в зависимости от конфигура- ции детали до уровня давления 0,3-Ю Па. По мере разогрева детали насос отсасывает пары связки. После удаления связки покрытие удаляют Hai- реванием при 300-450°С.

сл

Јь СО СО СО СО

31

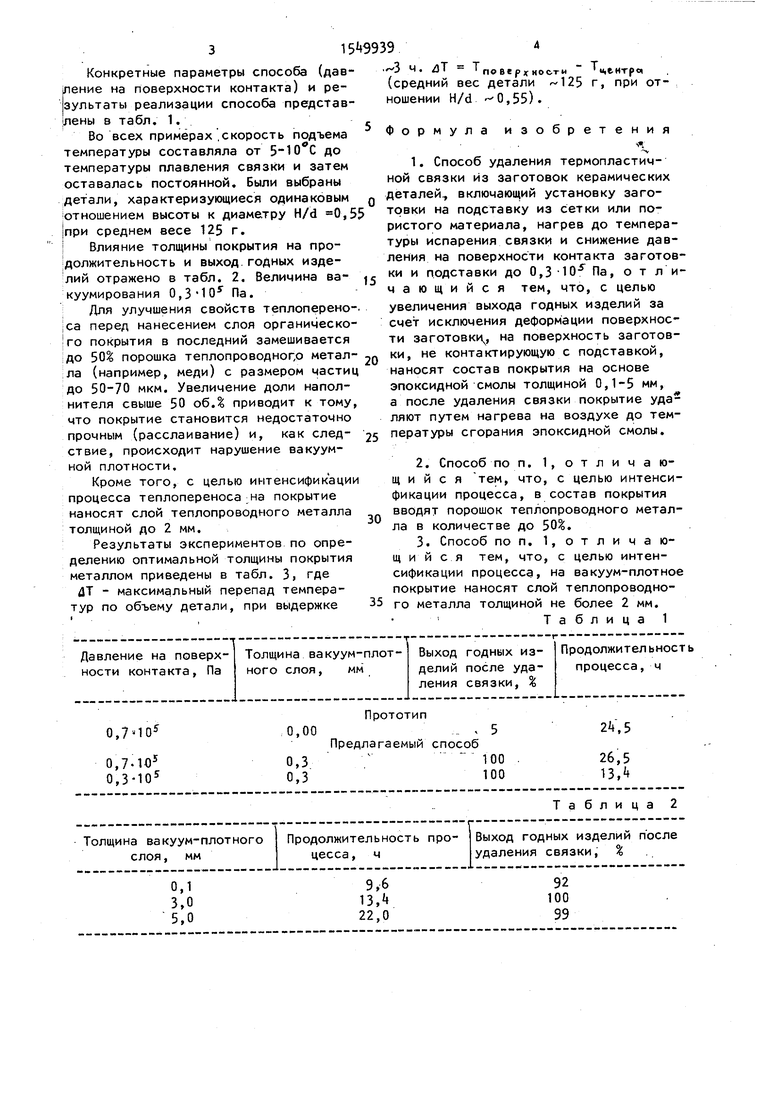

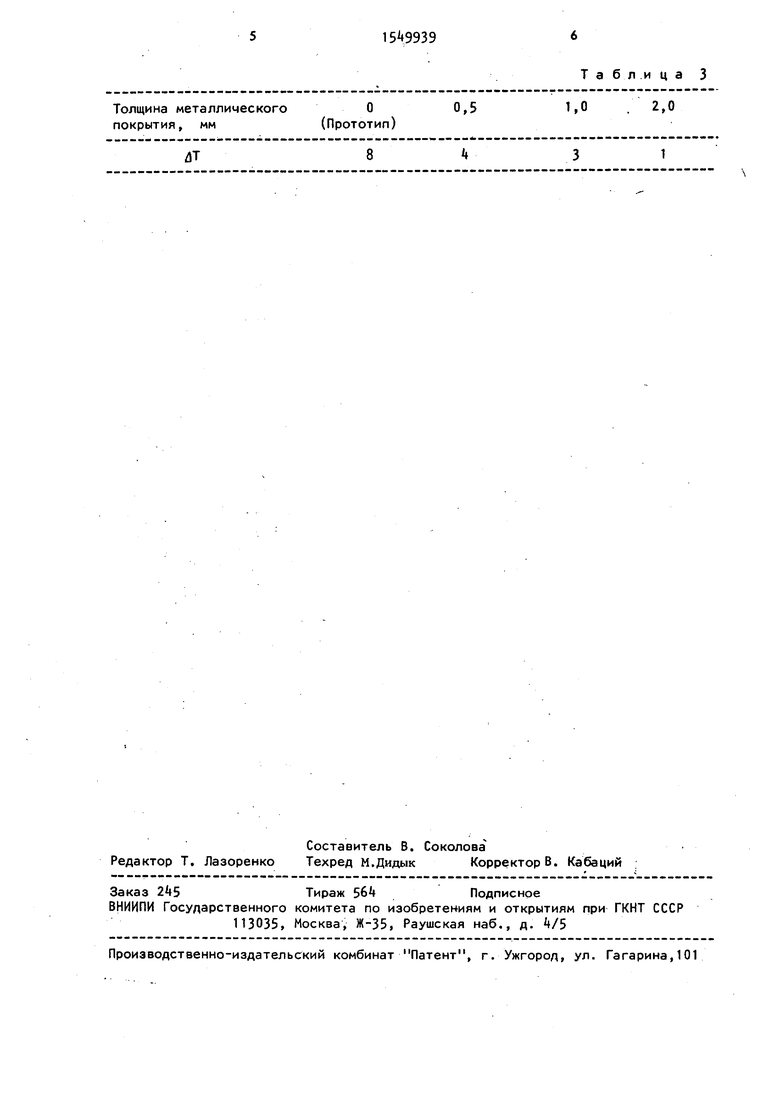

Конкретные параметры способа (дав

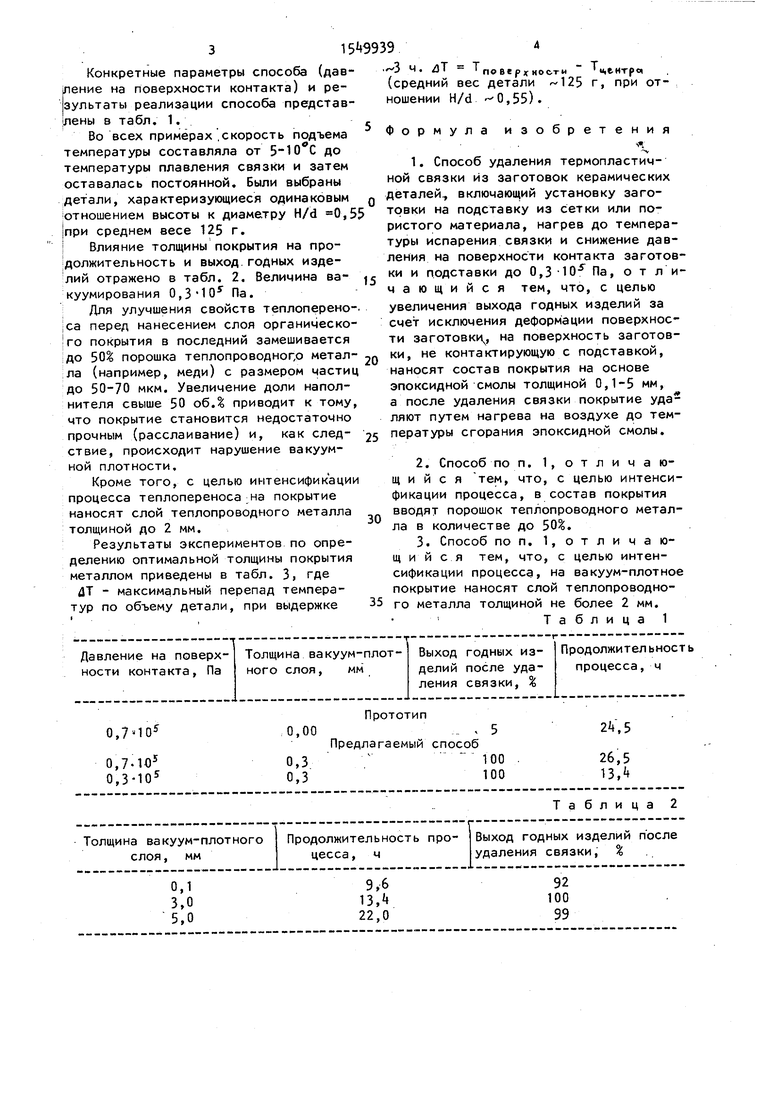

ление на поверхности контакта) и результаты реализации способа представлены в табл. 1.

Во всех примерах скорость подъема температуры составляла от С до температуры плавления связки и затем оставалась постоянной. Были выбраны детали, характеризующиеся одинаковым отношением высоты к диаметру H/d 0, при среднем весе 125 г.

Влияние толщины покрытия на продолжительность и выход годных изделий отражено в табл. 2. Величина ва- куумирования 0,3 ЧЮ Па.

Для улучшения свойств теплоперено са перед нанесением слоя органического покрытия в последний замешивается

до 50% порошка теплопроводного метал- 2Q ки, не контактирующую с подставкой,

ла (например, меди) с размером частиц до 50-70 мкм. Увеличение доли наполнителя свыше 50 обД приводит к тому, что покрытие становится недостаточно прочным (расслаивание) и, как следствие, происходит нарушение вакуумной плотности.

Кроме того, с целью интенсификации процесса теплопереноса на покрытие наносят слой теплопроводного металла толщиной до 2 мм.

Результаты экспериментов по определению оптимальной толщины покрытия металлом приведены в табл. 3, где ДТ - максимальный перепад температур по объему детали, при выдержке

25

наносят состав покрытия на основе эпоксидной смолы толщиной 0,1-5 мм, а после удаления связки покрытие уда ляют путем нагрева на воздухе до тем пературы сгорания эпоксидной смолы.

30

2.Способ по п. 1, отличающийся тем, что, с целью интенси фикации процесса, в состав покрытия вводят порошок теплопроводного метал ла в количестве до 50%.

3.Способ по п. отличающий с я тем, что, с целью интенсификации процесса, на вакуум-плотно покрытие наносят слой теплопроводно35 го металла толщиной не более 2 мм. 1Т а б л и ц а 1

ошении H/d

3 ч. дТ ТПойсрхнос.ти - ,, (средний вес детали 125 г, при от- 0,55).

ношении H/d

Формула иэобрете

н и

.

1. Способ удаления термопластичной связки из заготовок керамических деталей, включающий установку заготовки на подставку из сетки или пористого материала, нагрев до температуры испарения связки и снижение давления на поверхности контакта заготовки и подставки до 0,3-10 Па, отличающийся тем, что, с целью увеличения выхода годных изделий за счет исключения деформации поверхности заготовки на поверхность заготовки, не контактирующую с подставкой,

наносят состав покрытия на основе эпоксидной смолы толщиной 0,1-5 мм, а после удаления связки покрытие уда2 ляют путем нагрева на воздухе до температуры сгорания эпоксидной смолы.

2.Способ по п. 1, отличающийся тем, что, с целью интенсификации процесса, в состав покрытия вводят порошок теплопроводного металла в количестве до 50%.

3.Способ по п. отличающий с я тем, что, с целью интенсификации процесса, на вакуум-плотное покрытие наносят слой теплопроводного металла толщиной не более 2 мм. 1Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2216602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

| СПОСОБ ПОДГОТОВКИ ПОДЛОЖКИ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2014 |

|

RU2659521C2 |

| АБРАЗИВНЫЙ КРУГ СО СВЯЗКОЙ | 2011 |

|

RU2510323C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2560456C2 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

Изобретение относится к технологии изготовления деталей из керамических материалов. Цель изобретения - сокращение продолжительности процесса и увеличение выхода годных изделий за счет исключения деформации поверхности заготовки. Способ удаления термопластичной связки из заготовок керамических деталей включает установку заготовки на подставку из сетки или пористого материала, нанесение на поверхность заготовки, не контактирующей с подставкой, покрытия на основе эпоксидной смолы толщиной 0,1-5 мм, нагрев до температуры испарения связки и снижение давления на поверхности контакта заготовки и подставки до 0,3-105 Па, удаление покрытия путем нагрева на воздухе до температуры сгорания эпоксидной смолы. При этом с целью интенсификации процесса в состав покрытия вводят порошок теплопроводного металла в количестве до 50%, на вакуумплотное покрытие наносят слой теплопроводного металла толщиной не более 2 мм. Выход годных изделий 100%. 2 з.п. ф-лы, 3 табл.

0,7 Ю5

Прототип

0,00, 5

Предлагаемый способ

,5

Толщина металлического 0 0,5 .2,0 покрытия, мм(Прототип)

т MWW «««««« « eeee eeeeeeeee™ ™™ ™™

дт8431

Таблица 3

| Добровольский А.Г | |||

| Шликерное литье | |||

| М.: Металлургия, 1977, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Авторское свидетельство СССР , № Й58351, кл | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| ( СПОСОБ УДАЛЕНИЯ ТЕРМОПЛАСТИЧНОЙ СВЯЗКИ ИЗ ЗАГОТОВОК КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | |||

Авторы

Даты

1990-03-15—Публикация

1987-01-26—Подача