Изобретение относится к обработке металлов давлением и может использоваться в кузнечнхэ-штамповочном производстве при изготовлении таких штам пованных поковок, что в пределах одной партии однотипных поковок они различаются размерами одинаковых элементов, например, деталей со ступицей и фланцем при различных толщинах ступиц (фланцев).

Цель изобретения - расширение номенклатуры штампуемых изделий.

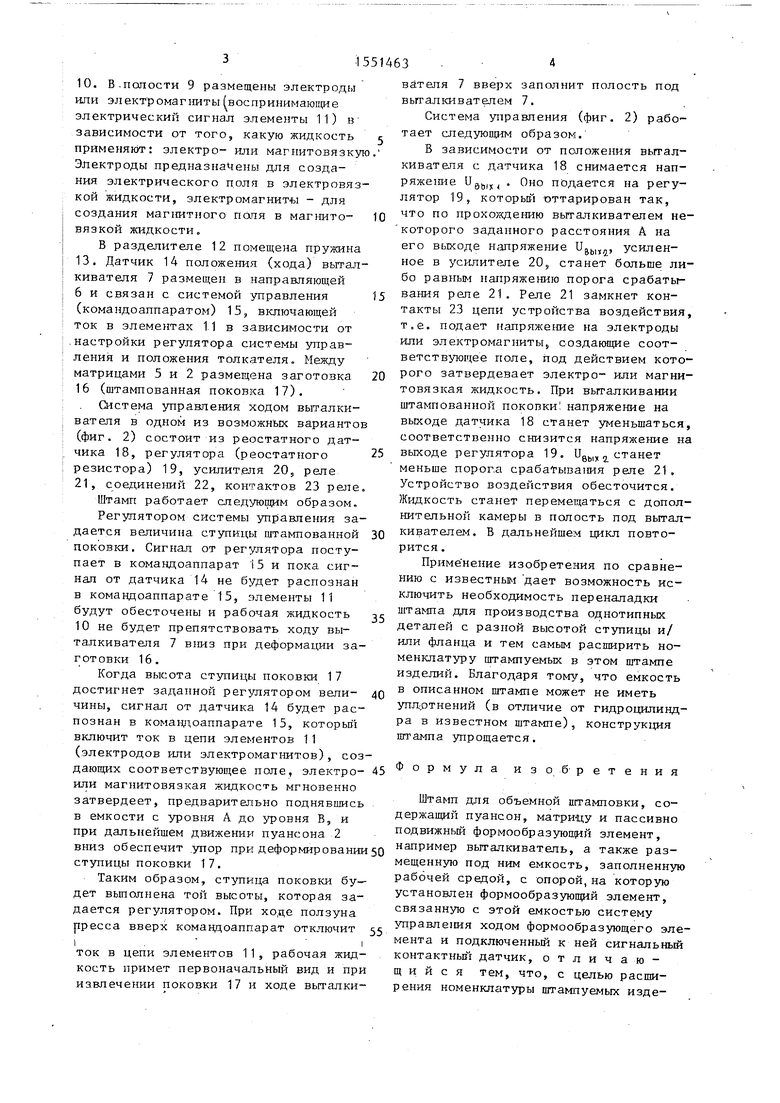

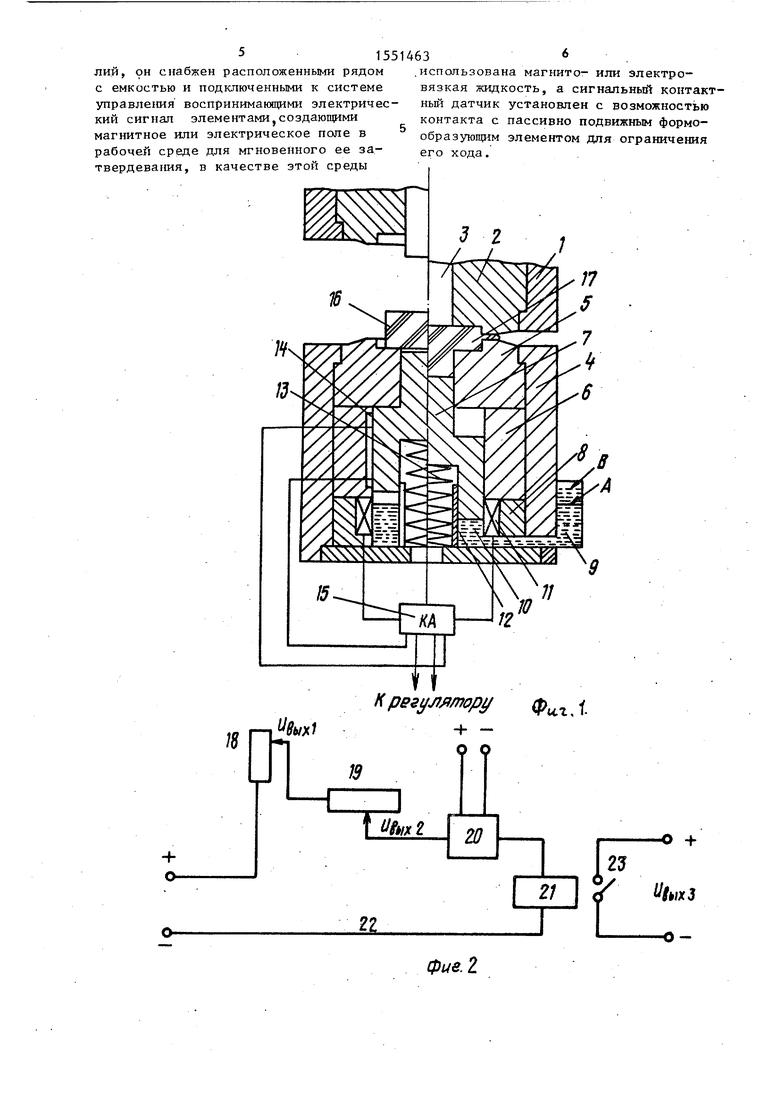

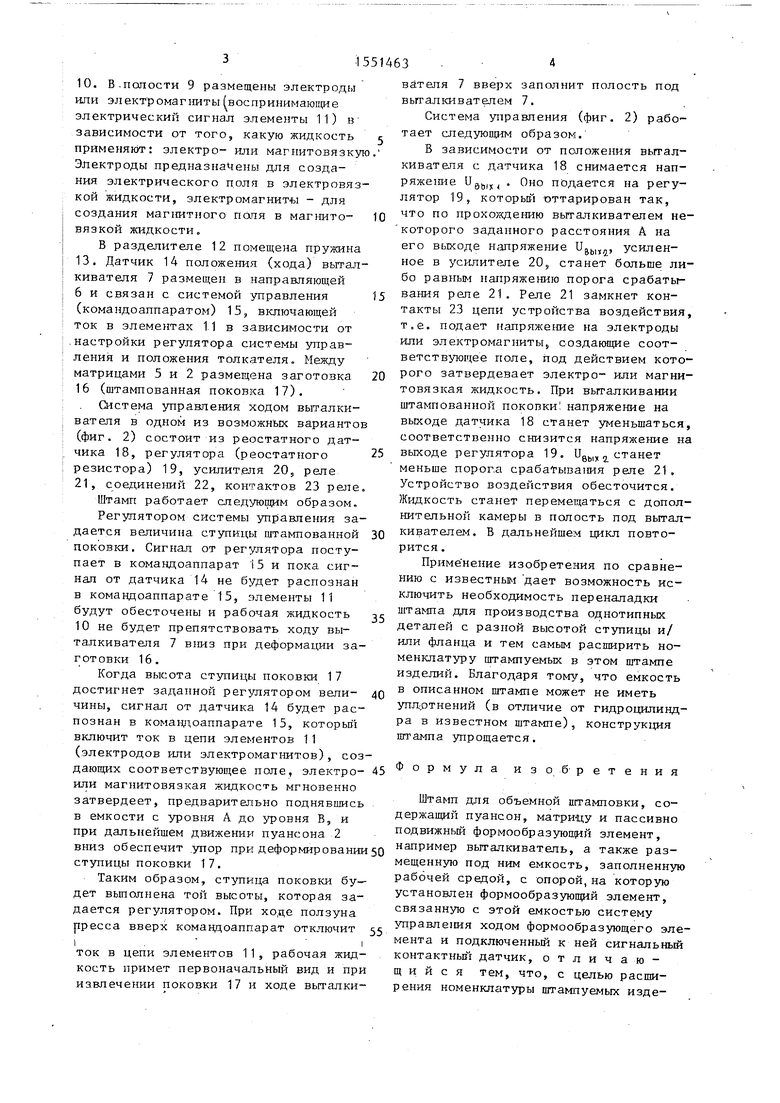

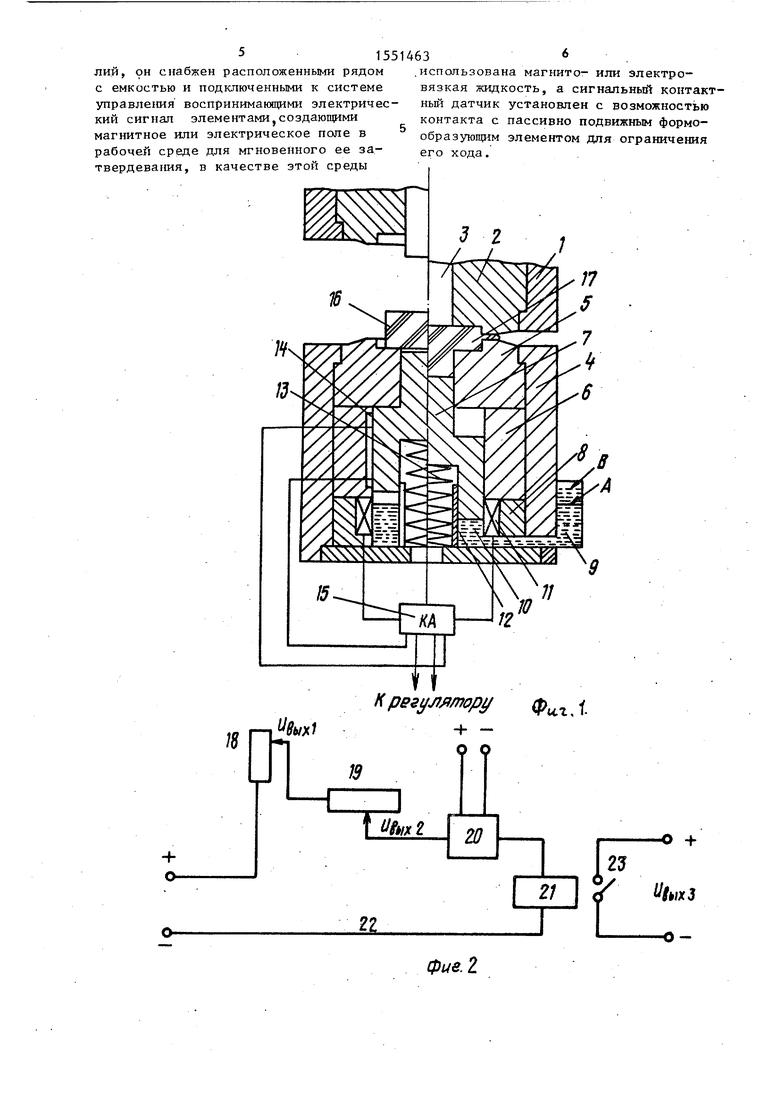

На фиг. 1 показан штамп, продольный разрез; на фиг. 2 - электрическая схема системы управления.

Штамп для изготовления деталей d разной высотой ступицы и/или фланца содержит верхний корпус 1, в котором размещены пуансон 2 с верхним выталкивателем 3. Нижний корпус 4 штампа содержит нижнюю матрицу 5, которая опирается на направляющую 6 нижнего выталкивателя 7. Он является пассивно подвижным формообразующим элементом, так как при штамповке его рабочий торец представляет собой часть гравюры штампа. Направляющая 6 опирается на опорную плиту 8, в которой выполнена емкость (полость) 9 с электро- или магнитовязкой жидкостью

Сп СП

Ј ОЭ

со

10. В полости 9 размещены электроды или электромагниты(воспринимающие электрический сигнал элементы 11) в зависимости от того, какую жидкость применяют: электро- или магнитовязкую Электроды предназначены для создания электрического поля в электровязкой жидкости, электромагнит - для создания магнитного поля в магнито- вязкой жидкости.

В разделителе 12 помещена пружина 13. Датчик 14 положения (хода) выталкивателя 7 размещен в направляющей 6 и связан с системой управления (командоаппаратом) 15,, включающей ток в элементах 11 в зависимости от настройки регулятора системы управления и положения толкателя. Между матрицами 5 и 2 размещена заготовка 16 (штампованная поковка 17).

Система управления ходом выталкивателя в одном из возможнЬк вариантов (фиг. 2) состоит из реостатного датчика 18, регулятора (реостатного резистора) 19, усилителя 20, реле 21, соединений 22, контактов 23 реле. Штамп работает следующим образом. Регулятором системы управления задается величина ступицы штампованной поковки. Сигнал от регулятора поступает в командоаппарат 15 и пока сигнал от датчика 14 не будет распознан в командоаппарате 15, элементы 11 будут обесточены и рабочая жидкость 10 не будет препятствовать ходу выталкивателя 7 вниз при деформации заготовки 16.

Когда высота ступицы поковки 17 достигнет заданной регулятором величины, сигнал от датчика 14 будет распознан в командоаппарате 15, который включит ток в цепи элементов 11 (электродов или электромагнитов), создающих соответствующее поле, электро- 45 или магнитовязкая жидкость мгновенно затвердеет, предварительно поднявшись в емкости с уровня А до уровня В, и при дальнейшем движении пуансона 2

Применение изобретения по сравнению с известным дает возможность исключить необходимость переналадки штампа для производства однотипных деталей с разной высотой ступицы и/ или фланца и тем самым расширить номенклатуру штампуемых в этом штампе изделий. Благодаря тому, что емкость в описанном штампе может не иметь уплртнений (в отличие от гидроцилиндра в известном штампе), конструкция штампа упрощается.

Формула изобретения

Штамп для объемной штамповки, содержащий пуансон, матри-цу и пассивно подвижный формообразующий элемент,

вниз обеспечит упор при деформировании50 напРимеР выталкиватель, а также разступицы поковки 17.

Таким образом, ступица поковки будет выполнена той высоты, которая задается регулятором. При ходе ползуна пресса вверх командоаппарат отключит 55

i i

ток в цепи элементов 11, рабочая жидкость примет первоначальный вид и при извлечении поковки 17 и ходе выталки10

15

20

45

14634

вателя 7 вверх заполнит полость под выталкивателем 7.

Система управления (фиг. 2) работает следующим образом.

В зависимости от положения выталкивателя с датчика 18 снимается напряжение Ugbix Оно подается на регулятор 19, который оттарирован так, что по прохождению выталкивателем некоторого заданного расстояния А на его выходе напряжение , усиленное в усилителе 20, станет больше либо равным напряжению порога срабатывания реле 21. Реле 21 замкнет контакты 23 цепи устройства воздействия, т.е. подает напряжение на электроды или электромагниты,, создающие соответствующее поле, под действием которого затвердевает электро- или магнитовязкая жидкость. При выталкивании штампованной поковки1 напряжение на выходе датчика 18 станет уменьшаться, соответственно снизится напряжение на выходе регулятора 19. UeblXi станет меньше порога срабатывания реле 21. Устройство воздействия обесточится. Жидкость станет перемещаться с дополнительной камеры в полость под выталкивателем, В дальнейшем цикл повторится .

Применение изобретения по сравнению с известным дает возможность исключить необходимость переналадки штампа для производства однотипных деталей с разной высотой ступицы и/ или фланца и тем самым расширить номенклатуру штампуемых в этом штампе изделий. Благодаря тому, что емкость в описанном штампе может не иметь уплртнений (в отличие от гидроцилиндра в известном штампе), конструкция штампа упрощается.

25

30

35

40

Формула изобретения

Штамп для объемной штамповки, содержащий пуансон, матри-цу и пассивно подвижный формообразующий элемент,

мещенную под ним емкость, заполненную рабочей средой, с опорой,на которую установлен формообразующий элемент, связанную с этой емкостью систему управления ходом формообразующего элемента и подключенный к ней сигнальный контактный датчик, отличающийся тем, что, с целью расширения номенклатуры штампуемых изделий, он снабжен расположенными рядом с емкостью и подключенными к системе управления воспринимающими электрический сигнал элементами,создающими магнитное или электрическое поле в рабочей среде для мгновенного ее затвердевания, в качестве этой среды

.использована магнито- или электровязкая жидкость, а сигнальный контактный датчик установлен с возможностью контакта с пассивно подвижным формообразующим элементом для ограничения его хода.

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп двойного действия | 1988 |

|

SU1632601A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для горячей штамповки | 1986 |

|

SU1368100A1 |

| Совмещенный штамп | 1980 |

|

SU958029A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве. Цель изобретения - расширение номенклатуры штампуемых изделий. Для того, чтобы в одном штампе можно было получать однотипные детали с различной толщиной элементов (например, ступиц, фланцев), под пассивно подвижным формообразующим элементом штампа (например, выталкивателем) расположена емкость, заполненная электро- или магнитовязкой жидкостью. Формообразующий элемент опирается на эту жидкость. В полости размещены элементы, способные воспринимать электрический сигнал от датчика положения формообразующего элемента (через систему управления). В определенный момент, по получении сигнала, эти элементы (электроды или электромагниты) создают в жидкости электрическое или магнитное поле. Жидкость мгновенно затвердевает. Формообразующий элемент (выталкиватель) останавливается. В результате получается заданный размер соответствующего элемента штампуемого изделия, например толщина ступицы и/или фланца. 2 ил.

К регулятору

о о

W

| Устройство для выдавливания полых изделий с фланцем | 1975 |

|

SU565767A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-23—Публикация

1988-02-01—Подача