ройства оправка А остается ИОПОДРНЖ- ной, так как сила трения ее об упомянутые noBepxfiocTH препышает тарированное усилие, приложенное к ней. Пуансон 6 своим Bi.icTyrioM 7 входит в зацепление с пазом ПС 9 и вращает его

1

Изобретение относится к сборочному производству и может быть исподьзо- вано, преимущественно ддя сборки запрессовкой под 11ипников1 1х узлов повышенной точности.

Целью изобретения является повышение качества сборки за счет сохранения стабильных допусков на отверстия подшипников из пористой бронзы после их установки в корпусную деталь и устранения несоосности отверстий подшипников .

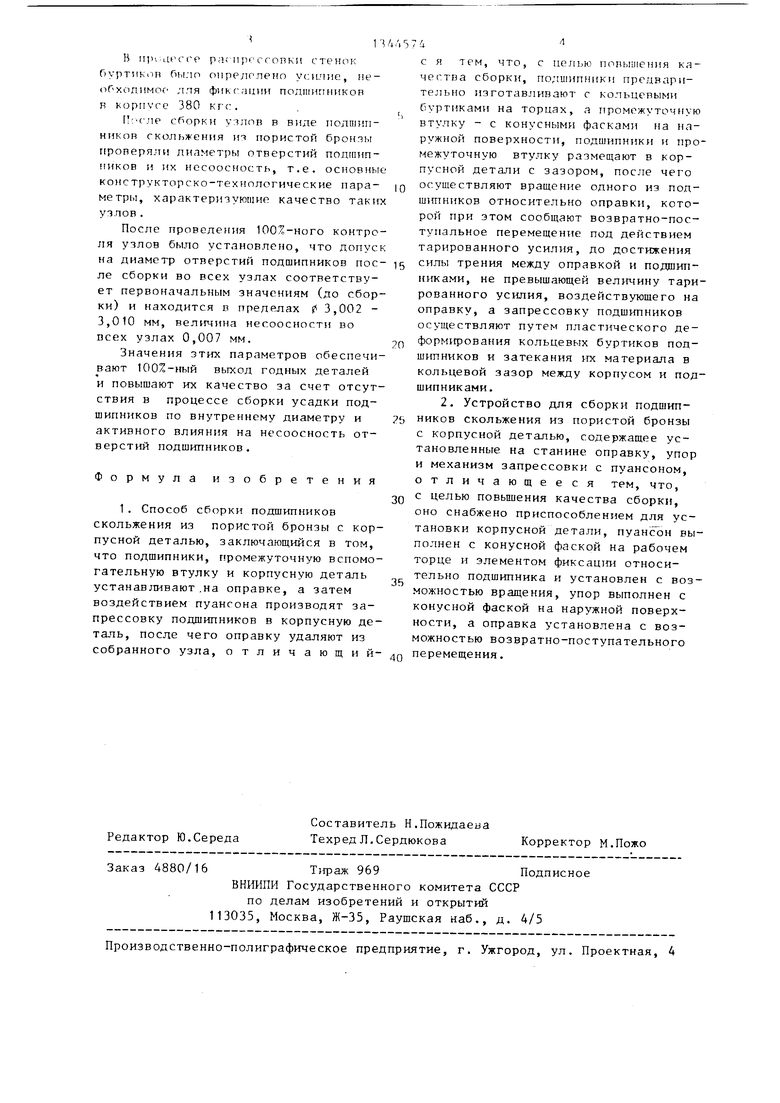

На чертеже представлена схема устройства для осуществления способа сборки узла с подшипниками скольжения из пористой бронзы.

Устройство для осуществления способа содержит станину 1, на которой установлен упор 2, выполненный с фаской и продольными канавками гтод базовые выступы опорного кольца 3. Упор 2 имеет отверстие, в котором размещена оправка 4, установленная с возможностью возвратно-поступательного перемещения вверх-вниз под действием тарированного усилия на опорном кольце, которое размешено в расточке станины и подпружинено относительно нее, закреплено приспособление 5 для установки допустимой детали. Приспособление выполнено в виде в цанги. Механизм запрессовки включает в себя пуансон 6, подпружиненный в осевом направлении и установленный с возможностью вращения. На рабочем торце пуансона имеется диаметрально расположенный выступ 7, который может сопрягаться с углублением в верхнем подшипнике.

Способ сборки подипшников скольжения из пористой бронзы с корпусной деталью ос 1иествляют след ющим образом.

до тех пор, пока опрлпка ч но начинает движение. Погле лпго сч-ущегт- вляют танрессовку ПС пуанс оном 6, при этом сминаются торцовые 5уртики ПС, что и обеспечипает фиксацию последних в КЛ. 2 слт. ф-лъ1, 1 ил.

В приспособлении 5 устанавливают корпусную деталь 8. На оправку 4 и в корпусную деталь 8 с зазором устанавливают подшипники 9 и 10, а между ними размещают промежуточную втулку 11. Подшипники скольжения выполнены с торцовыми буртикаим, а промежуточная втулка - с фасками.

Втом случае, если внутренние поверхности подшипников взаимно несоос- ны, то при включении устройства оправка 4 остается неп,дви жной, так как сила трения ее об упомянутые поверхности превышает таркровин:;ое усилие,

приложенное к ней. Пуансон 6 своим выступом 7 входит в зацепление с пазом подшипника 9 и вращает его до тех пор, пока оправка 4 не начинает движение. После этого осуществляют

запрессовку подшипников пуансоном 6, при этом сминаются торцовые буртики подшипников, что обеспечивает фикса-- цию последних в корпусной детали. Пример. В корпусе (материал

Д16) с диаметром отверстия устанавливали подшипники скольжения из пористой |бронзы со следующими

30

конструкторскими параметрами:

наружный диаметр 0

f 0,017 ,

диаметр отверстия

общая длина подшипника 8 i. 0,15j толщина стенки буртиков 0,8 мм; глубина буртиков 2 мм, 35 радиальное биение наружного диаметра относительно отверстия до 0,045 мм; а также втулку, имеющую фаски 2 X 2 X 45°.

40 Пуансон и упор, с помощью которых производили сборку узла, имели фаски 2 X 2 X 45°, размер оправки 03 + 0,006.

Н iipv Lier ср распре ссопки стенш-; буртик 1П бы:1о опрелглено усиляе, не- оГ хс1димоо лля фикс.ации полшипников в Kopiivrc 380 кгч;.

Иг сле сборки узлов в виде ников гколгзжеиия из пористой бронзы проперя.л лилметры отверстий подшипников и их несоосность, т.е. основные конструкторско-технологические пара- метры, характеризующие качество таких узлов.

После проведения 100%-ного контроля узлов было установлено, что допуск на диаметр отверстий подшипников пос- ле сборки во всех узлах соответствует первоначальным значениям (до сборки) и находится в пределах 3,002 - 3,010 мм, вел1гчина несоосности во Dcex узлах 0,007 мм.

Значения этих параметров обеспечивают 100%-ный выход годных деталей

«

и повышают их качество за счет отсутствия в процессе сборки усадки подшипников по внутреннему диаметру и активного влияния на несоосность отверстий подшипников.

Формула изобретения

1. Способ сборки подшипников скольжения из пористой бронзы с корпусной деталью, заключающийся в том, что подшипники, промежуточную вспомогательную втулку и корпусную деталь устанавливают .на оправке, а затем воздействием пуансона производят запрессовку подшипников в корпусную деталь, после чего оправку удаляют из собранного узла, о тличающий

Редактор Ю.Середа

Составитель Н.Пожидаеыа Техред Л.Сердюкова

Заказ 4880/16Т1фаж 969Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 0

5

0

д

5

с я тем, что, с целью повьпления качества сборки, подшипники предварительно изготавливают с кольцевыми буртиками на торцах, а пpoмeжyтoчFlyю втулку - с конусными фасками на наружной поверхности, подшипники и промежуточную втулку размещают в корпусной детали с зазором, после чего осуществляют вращение одного из под- Ш1ШНИКОВ относительно оправки, которой при этом сообщают возвратно-пос- тупальное перемещение под действием тарированного усилия, до достижения силы трения между оправкой и подшипниками, не превышающей величину тарированного усилия, воздействующего на оправку, а запрессовку подшипников осуществляют путем пластического де- форм1фования кольцевых буртиков подшипников и затекания rx материала в кольцевой зазор между корпусом и подшипниками.

2. Устройство для сборки подшипников скольжения из пористой бронзы с корпусной деталью, содержащее установленные на станине оправку, упор и механизм запрессовки с пуансоном, отличающее ся тем, что, с целью повышения качества сборки, оно снабжено приспособлением для установки корпусной детали, пуансон выполнен с конусной фаской на рабочем торце и элементом фиксации относительно подшипника и установлен с возможностью вращения, упор выполнен с конусной фаской на наружной поверхности, а оправка установлена с возможностью возвратно-поступательного перемещения.

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

| Способ сборки запрессовкой шаровой и цилиндрической деталей в пересекающиеся отверстия разных диаметров корпусной детали | 1979 |

|

SU863293A1 |

| Устройство для сборки запрессовкой | 1991 |

|

SU1827338A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Устройство для сдавливания | 1988 |

|

SU1556849A1 |

| Устройство для сборки запрессовкой деталей типа втулок | 1986 |

|

SU1344572A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

Изобретение относится к области сборочного производства и может быть использовано для сборки запрессовкой подшипниковых узлов повышенной точности. Целью изобретения является повышение качества сборки путем обеспечения соосного расположения подшипников скольжения (ПС) в корпусной детали (КД) перед запрессовкой. В приспособление 5 устанавливают КД 8. На оправку 4 и в ,КД 8 устанавливают ПС 9 и 10, причем между ними размещают промежуточную втулку 11. В том случае, если внутренние поверхности ПС взаимно несоосны, при включении уст/ § (Л с со 4 4 СП

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Wiemer Н, Palluck Н, Stein Н | |||

| Einpressen von Sinterlagern in metallische Gehoiure. | |||

Авторы

Даты

1987-10-15—Публикация

1986-05-28—Подача