ел ел

СО Јь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ РЕЗИНОВЫХ ЗАГОТОВОК | 1993 |

|

RU2045407C1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1986 |

|

SU1388205A1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

| Устройство для изготовления профилированных изделий типа чек тормозных колодок подвижного состава | 1987 |

|

SU1551460A1 |

| Ножницы для резки проката на мерные заготовки | 1984 |

|

SU1183308A1 |

| Агрегат для обработки заготовок трубчатой формы на швейной машине | 1990 |

|

SU1798415A1 |

| Система для управления и диагностирования линии раскроя облицованных плит | 1990 |

|

SU1766652A1 |

| Агрегат для изготовления заготовок протекторов велосипедных покрышек | 1973 |

|

SU504667A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ В СТОПУ ПРОТЕКТОРНЫХ ЛЕНТ | 1971 |

|

SU295690A1 |

Изобретение относится к автоматизации технологических процессов экструзии листовых полимерных материалов и может быть использовано в производстве шин. Цель изобретения - повышение точности стабилизации геометрических размеров профилированных заготовок. Для этого устройство для изготовления профилированных резиновых заготовок снабжено смонтированным на приемном весовом транспортере датчиком температуры профилированных заготовок, средством для измерения толщины профилированных заготовок в характерных точках и вычислительным средством, вход которого соединен с выходом всех датчиков и выходом средства для измерения толщины профилированных заготовок. Входы вычислительного средства последовательно соединены с регулятором червячной машины, исполнительным механизмом отрезного ножа, с электроприводом отрезающего мерную заготовку ножа и с электроприводами усадочных ленточных транспортеров. 1 ил.

Изобретение относится к автоматизации технологических процессов экструзии листовых полимерных материалов и может быть использовано в производстве шин.

Цель изобретения - повышение точности стабилизации геометрических размеров профилированных заготовок.

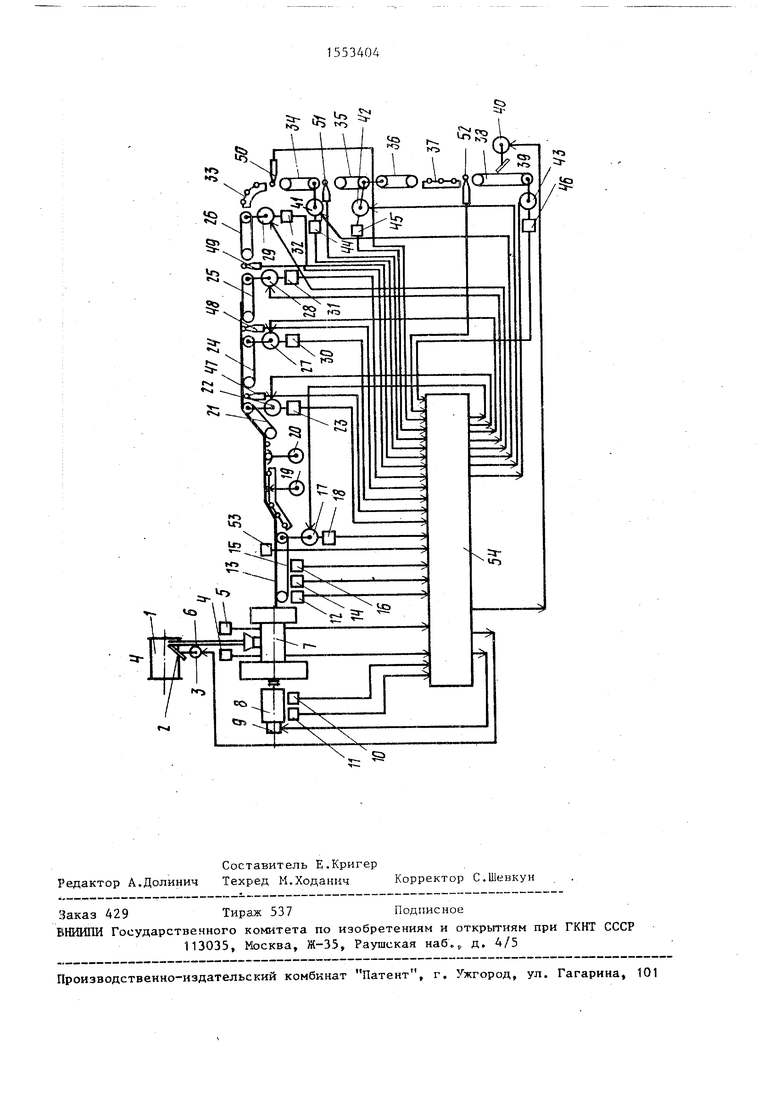

На чертеже изображено устройство, общий вид.

Устройство содержит питающие вальцы 1, отрезной нож 2 с исполнительным механизмом 3, датчик 4 веса и датчик 5 температуры загружаемого материала 6, червячную машину 7, электропривод 8 с регулятором 9, датчиком 10 тока и датчиком 11 частоты вращения червяка, датчик 12 веса профилированной заготовки 13, датчик 14 ширины профилированной заготовки 13, приемный весовой транспортер 15, смонтированный на нем датчик 16 температуры профилирован- ных заготовок 13, электропривод 16

весового транспортера 17 с датчиком 18 частоты вращения. Профилированная заготовка 13 поступает на шероховку средством 19 и промазку клеевым составом средством 20, затем на наклонный рольганг 21 с электроприводом 22 И датчиком 23 частоты вращения.

На усадочных ленточных транспор-- tepax 24, 25 и 26 происходит усадка профилированной заготовки. Каждый транспортер 24, 25 и 26 имеет электроприводы 27, 28 и 29 с датчиками 30, 31 и 32 частоты вращения.

После усадочных ленточных транспортеров 24, 25 и 26 смонтированы рольганг 33} ленточные транспортеры 34, 35, 36, рольганг 37, ленточный транспортер 38 и установленный на нем нож 39 с электроприводом 40, отрезающий мерную заготовку. Ленточные транспортеры 34, 35, 36 и 38 снабжены электроприводами 41, 42 и 43 с датчиками 44, 45 и 46 частоты вращения,

Устройство содержит также датчики 47-52 для регистрации величины провиса профилированной заготовки 13

Устройство содержит средство для измерения толщины профилированных заготовок в характерных точках в виде сканирующего датчика 53, а также вычислительное средство 54, вход которого соединен с выходами всех датчиков и выходом датчика 53. Входы вычислительного средства 54 последовательно соединены с регулятором 9, исполнительным механизмом 3, с электроприводом 40 и с электроприводами 27, 28 и 29 усадочных ленточных транспортеров 24, 25 и 26.

Устройство работает следующим образом.

Оператор вводит информацию в вычислительное средство 54 от датчика 12 веса профилированной заготовки на выходе из червячной машины 7 на весовом транспортере 15.

Другой оператор проитводит проверку истинности весового расхода материала после червячной машины. Если есть отклонение, то по логической ветви Нет, производится коррекция веса материала 6, снимаемого с вальцов 1 отрезным ножом 2 с исполнительного механизма 3. Третий оператор содержит программу корректировки для исполнительного механизма

,

10

15

20

25

30

35

40

50

55

534044

Если отклонения веса нет и он равен заданному по регламенту, то по логической ветви Да второго оператора переходят к действию четвертого оператора. Он вводит информацию в средство 54 от датчика 4 веса материала 6. Пятый оператор производит логическую проверку истинности весового расхода материала до и после червячной машины 7. Если есть отклонение, то по логической ветви Нет производится коррекция частоты вращения электропривода 8 и червяка путем воздействия регулятора 9. Шестой оператор содержит программу корректировки для регулятора 9.

Если есть полная синхронизация подачи материала 6, то по логической ветви Да переходим к действию по седьмому оператору. Операторы седьмой, восьмой и девятый позволяют определить истинность базовой ширины профилированной заготовки. Следующие операторы десять, одиннадцать, двенадцать определяют и устанавливают скорость движения весового транспортера 15 согласно технологического регламента.

Оператор тринадцать вводит в вычислительное средство 54 информацию от всех технологических датчиков: 4 и 5, 11 и 10, 12, 14 и 16; 53 и 47, 48, 49, 50, 51 и 52.

Оператор четырнадцать отображает вычислительные действия математической модели процесса стабилизации.

Оператор пятнадцать осуществляет запоминание всех технологических параметров и реперных точек профилированной заготовки 13,находящейся на весовом транспортере 13 для последующего анализа и статистики.

Последующие операторы поблочно устанавливают соотношение скоростей и устраняют провисание материала между усадочными транспортерами. Так, оператор шестнадцать вводит в вычислительное средство 54 информацию от датчика 23. Оператор семнадцать вычисляет соотношение скоростей, если они не равны, то по логической ветв.и Нет оператора восемнадцать производится переход в оператор девятнадцать, где проверяется условие провисания материала. Если провис есть, то по логической ветви Нет оператора девятнадцать

45

управление передается на оператор двадцать, где предусмотрена программа корректировки для электропривода 22 наклонного транспортера 21.

Если все технологические параметры в блоках шестнадцать-двадцать истинны, т.е. равны заданным регламентным, то полностью выполняется логическое И (истина Да), управление передается к следующему оператору.

Аналогично работают и другие блоки операторов.

В одном операторе производится вычисление длины заготовки. В другом операторе производится проверка истинности заготовки (L Li). Если все технологические регламенты выдержаны, т.е. истинны, то в следующем операторе производится математический анализ и накопление статистики отклонений для конкретной заготовки. Операторы другого блока отображают передачу команды на отрез заготовки, оформляют паспортные данные заготовки и выводят распечатку данных по отдельным заготовкам или партии.

При последовательном выполнении всех логических И и операторов управление повторяется вновь и передается на первый оператор. Этот цикл управления производится в темпе производства одной заготовки. Далее цикл повторяется.

Формула изобретения

(v

Устройство для изготовления профилированных резиновых заготовок,

5534046

содержащее питающие вальцы, отрезной нож с исполнительным механизмом, датчики веса и температуры загружаемого материала, червячную машину, электропривод с регулятором и датчиками тока и частоты вращения червяка, датчики ширины и веса профилированной заготовки, приемный весо- Ю вой транспортер, электропривод с датчиком частоты вращения, средства для шероховки и промазки клеем, наклонный транспортер, электропривод с датчиком частоты вращения, усадочные 15 ленточные транспортеры, их электроприводы с датчиками частоты вращения, рольганги, датчики для регистрации величины провиса профилированной заготовки и отрезающий мер- 2Q ную заготовку нож с электроприводом, отличающееся тем, что,с целью повышения точности стабилизации геометрических размеров профилированных заготовок, .оно снабжено 25 смонтированным на приемном весовом транспортере датчиком температуры профилированных заготовок, средством для измерения толщины профилированных заготовок в характерных точках и вы- 30 числительным средством,-вход которого соединен с выходами всех датчиков и выходом средства для измерения толщины профилированных заготовок, а входы вычислительного среде гва по- 35 следовательно соединены с регулятором червячной машины, исполнительным механизмом отрезного ножа, с электроприводом отрезающего мерную заготовку ножа и с электроприводами уса- 40 дочных ленточных транспортеров.

| Устройство для измерения толщины профилированного листового материала | 1986 |

|

SU1350494A1 |

| Применение АСУ ЦВМ для каландров для резины и экструзии протекторов, Measureb, Берк, Англия, 1977. | |||

Авторы

Даты

1990-03-30—Публикация

1988-06-14—Подача