2.Ножницы по п. 1, отличающиеся тем, что система управления содержит блок управления приводом рольганга и датчики включения торможения и останова привода.

3.Ножницы по пп. 1 и 2, отличающиеся тем, что система управления содержит блок

управления приводами каретки и червяка и датчики положения каретки и упора.

4. Ножницы по пп. 1-3, отличающиеся тем, что они снабжены системой весового дозирования заготовок, электрически связанной с системой управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Устройство к ножницам для установки длины отрезаемых заготовок | 1986 |

|

SU1349909A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Установка для подачи листов кНОжНицАМ | 1979 |

|

SU814653A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Линия раскроя листового материала | 1984 |

|

SU1292947A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1975 |

|

SU566430A1 |

1. НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ, содержащие механизм реза с ножами, привод механизма реза, подвижную каретку, несущую пневматический цилиндр, на штоке которого смонтирован упор, приводной рольганг для подачи проката и систему управления, отличающиеся тем, что, с целью повышения точности отрезаемых заготовок, они снабжены механизмом точной установки упора, выполненным в виде корпуса, закрепленного на штоке пневматического цилиндра, червячного редуктора, червяк которого установлен в корпусе и снабжен приводом вращения, а червячное колесо смонтировано соосно штоку с возможностью вращения относительно него, гайки, жестко связанной с червячным колесом, полого переходного элемента, имеющего резьбу под указанную гайку, датчиков, закрепленных на полом переходном элементе и связанных через систему управления с приводами механизма реза и рольганга, при этом упор выполнен в виде закрепленного на полом переходном элементе наконечника с проi дольным осевым отверстием стержня, установленного в отверстии наконечника, и экра(Л на, закрепленного на стержне с воз.можностью взаимодействия с датчиками. 00 со оо о 00

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для точной резки проката.

Цель изобретения - повышение точности отрезаемых заготовок за счет уменьшения инерционности упора и подаваемого проката, а также за счет обеспечения .возможности использования средств автоматизированного дозирования заготовок по массе.

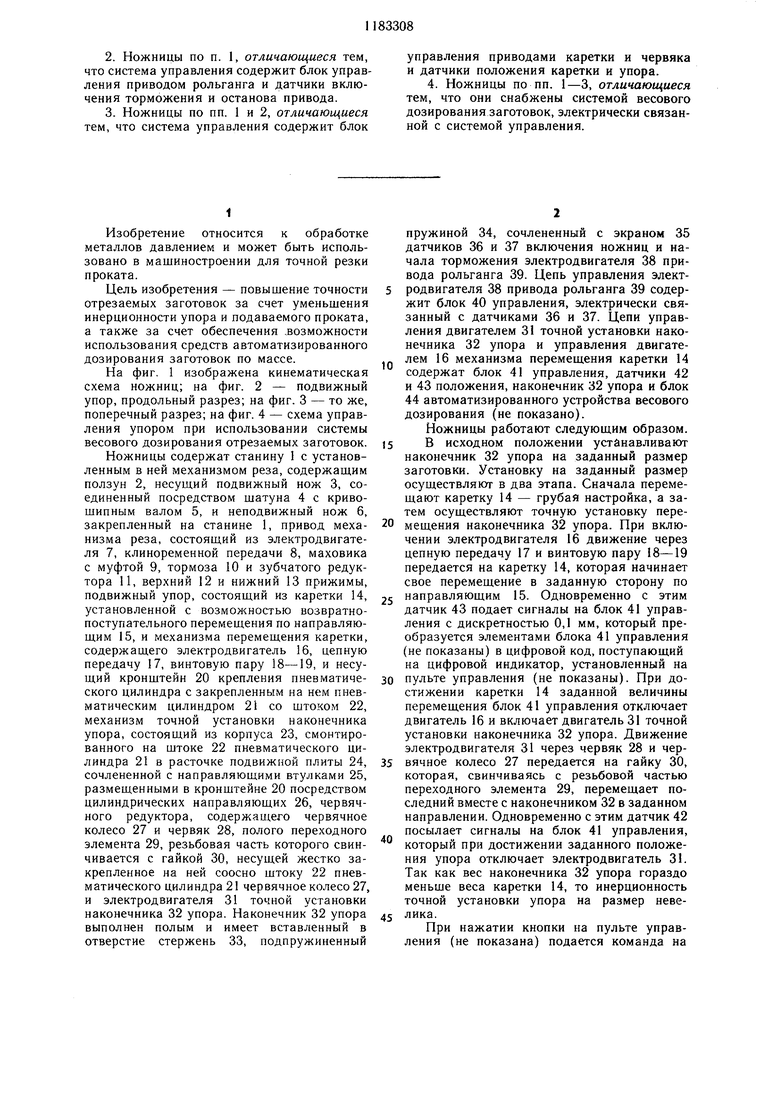

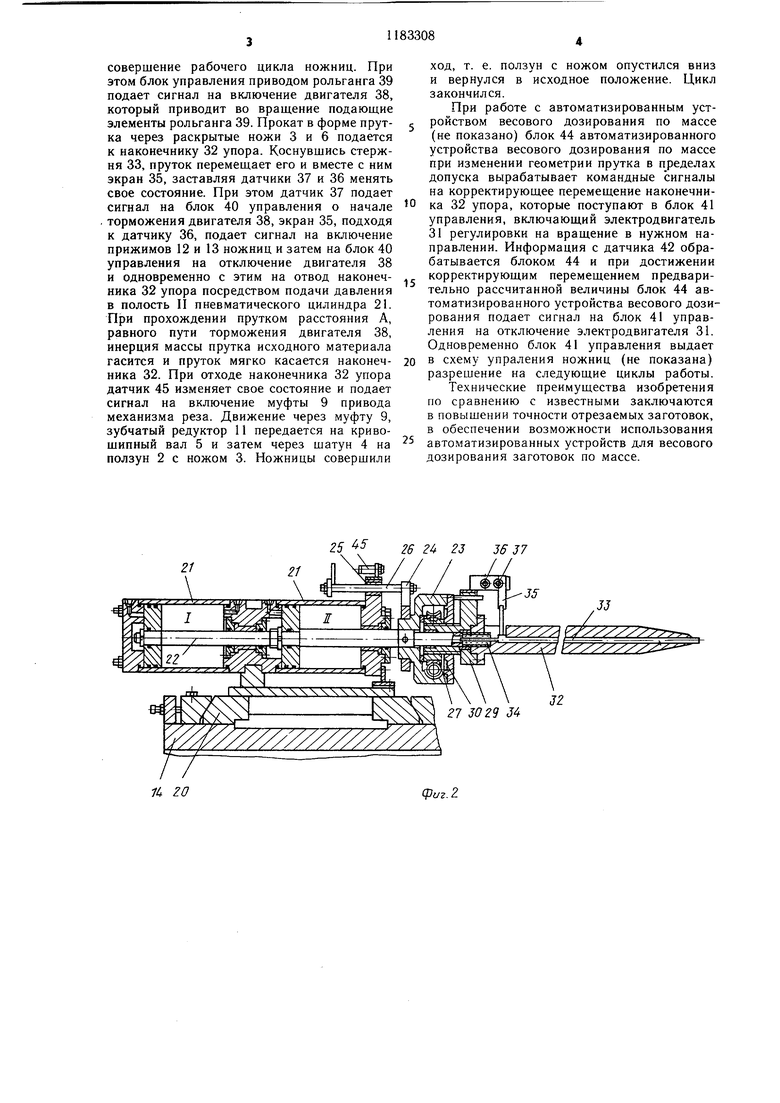

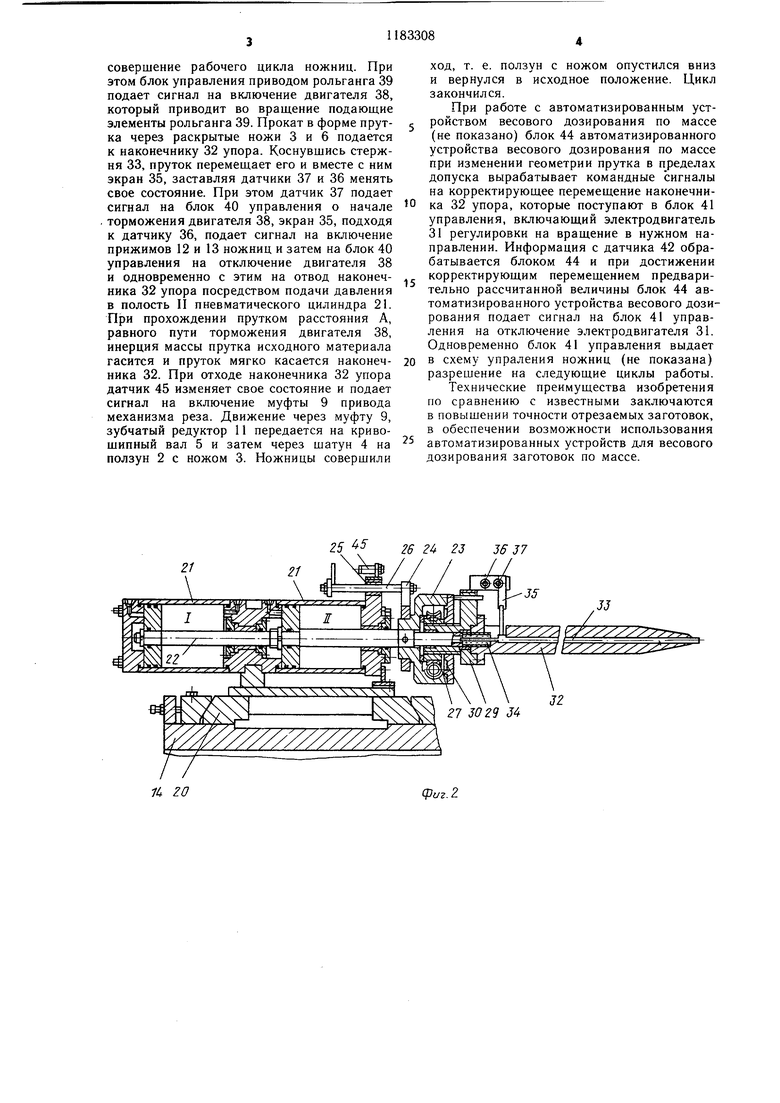

На фиг. 1 изображена кинематическая схема ножниц; на фиг. 2 - подвижный упор, продольный разрез; на фиг. 3 - то же, поперечный разрез; на фиг. 4 - схема управления упором при использовании системы весового дозирования отрезаемых заготовок.

Ножницы содержат станину 1 с установленным в ней механизмом реза, содержашим ползун 2, несущий подвижный нож 3, соединенный посредством шатуна 4 с кривошипным валом 5, и неподвижный нож 6, закрепленный на станине 1, привод механизма реза, состоящий из электродвигателя 7, клиноременной передачи 8, маховика с муфтой 9, тормоза 10 и зубчатого редуктора 11, верхний 12 и нижний 13 прижимы, подвижный упор, состоящий из каретки 14, установленной с возможностью возвратнопоступательного перемещения по направляющим 15, и механизма перемещения каретки, содержащего электродвигатель 16, цепную передачу 17, винтовую пару 18-19, и несущий кронщтейн 20 крепления пневматического цилиндра с закрепленным на нем пневматическим цилиндром 21 со штоком 22, механизм точной установки наконечника упора, состоящий из корпуса 23, смонтированного на штоке 22 пневматического цилиндра 21 в расточке подвижной плиты 24, сочлененной с направляющими втулками 25, размещенными в кронштейне 20 посредством цилиндрических направляющих 26, червячного редуктора, содержащего червячное колесо 27 и червяк 28, полого переходного элемента 29, резьбовая часть которого свинчивается с гайкой 30, несущей жестко закрепленное на ней соосно штоку 22 пневматического цилиндра 21 червячное колесо 27, и электродвигателя 31 точной установки наконечника 32 упора. Наконечник 32 упора выполнен полым и имеет вставленный в отверстие стержень 33, подпружиненный

пружиной 34, сочлененный с экраном 35 датчиков 36 и 37 включения ножниц и начала торможения электродвигателя 38 привода рольганга 39. Цепь управления электродвигателя 38 привода рольганга 39 содержит блок 40 управления, электрически связанный с датчиками 36 и 37. Цепи управления двигателем 31 точной установки наконечника 32 упора и управления двигате- лем 16 механизма перемещения каретки 14 содержат блок 41 управления, датчики 42 и 43 положения, наконечник 32 упора и блок 44 автоматизированного устройства весового дозирования (не показано).

Ножницы работают следующим образом.

5 В исходном положении устанавливают наконечник 32 упора на заданный размер заготовки. Установку на заданный размер осуществляют в два этапа. Сначала перемещают каретку 14 - грубая настройка, а затем осуществляют точную установку перемещения наконечника 32 упора. При включении электродвигателя 16 движение через цепную передачу 17 и винтовую пару 18-19 передается на каретку 14, которая начинает свое перемещение в заданную сторону по

5 направляющим 15. Одновременно с этим датчик 43 подает сигналы на блок 41 управления с дискретностью 0,1 мм, который преобразуется элементами блока 41 управления (не показаны) в цифровой код, поступающий на цифровой индикатор, установленный на

0 пульте управления (не показаны). При достижении каретки 14 заданной величины перемещения блок 41 управления отключает двигатель 16 и включает двигатель 31 точной установки наконечника 32 упора. Движение электродвигателя 31 через червяк 28 и червячное колесо 27 передается на гайку 30, которая, свинчиваясь с резьбовой частью переходного элемента 29, перемещает последний вместе с наконечником 32 в заданном направлении. Одновременно с этим датчик 42 посылает сигналы на блок 41 управления, который при достижении заданного положения упора отключает электродвигатель 31. Так как вес наконечника 32 упора гораздо меньше веса каретки 14, то инерционность точной установки упора на размер неве5 лика.

При нажатии кнопки на пульте управления (не показана) подается команда на

совершение рабочего цикла ножниц. При этом блок управления приводом рольганга 39 подает сигнал на включение двигателя 38, который приводит во вращение подающие элементы рольганга 39. Прокат в форме прутка через раскрытые ножи 3 и 6 подается к наконечнику 32 упора. Коснувшись стержня 33, пруток перемещает его и вместе с ним экран 35, заставляя датчики 37 и 36 менять свое состояние. При этом датчик 37 подает сигнал на блок 40 управления о начале торможения двигателя 38, экран 35, подходя к датчику 36, подает сигнал на включение прижимов 12 и 13 ножниц и затем на блок 40 управления на отключение двигателя 38 и одновременно с этим на отвод наконечника 32 упора посредством подачи давления в полость II пневматического цилиндра 21. При прохождении прутком расстояния А, равного пути торможения двигателя 38, инерция массы прутка исходного материала гасится и пруток мягко касается наконечника 32. При отходе наконечника 32 упора датчик 45 изменяет свое состояние и подает сигнал на включение муфты 9 привода механизма реза. Движение через муфту 9, зубчатый редуктор 11 передается на кривощипный вал 5 и затем через щатун 4 на ползун 2 с ножом 3. Ножницы совершили

ХОД, т. е. ползун с ножом опустился вниз и вернулся в исходное положение. Цикл закончился.

При работе с автоматизированным устройством весового дозирования по массе (не показано) блок 44 автоматизированного устройства весового дозирования по массе при изменении геометрии прутка в пределах допуска вырабатывает командные сигналы на корректирующее перемещение наконечника 32 упора, которые поступают в блок 41

0 управления, включающий электродвигатель 31 регулировки на вращение в нужном направлении. Информация с датчика 42 обрабатывается блоком 44 и при достижении корректирующим перемещением предвари5тельно рассчитанной величины блок 44 автоматизированного устройства весового дозирования подает сигнал на блок 41 управления на отключение электродвигателя 31. Одновременно блок 41 управления выдает в схему упраления ножниц (не показана)

0 разрешение на следующие циклы работы.

Технические преимущества изобретения по сравнению с известными заключаются в повышении точности отрезаемых заготовок, в обеспечении возможности использования автоматизированных устройств для весового дозирования заготовок по массе.

| Устройство для электрохимической обработки | 1981 |

|

SU984784A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Ножницы сортовые кривошипные | 1980 |

|

SU952478A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-07—Публикация

1984-07-09—Подача