Изобретение относится к черной металлургии.

Цель изобретения - повышение надежности колеса путем предотвращения образования растягивающих остаточных напряжений в ободе и исключения подкалки поверхностных слоев диска.

Указанная цель достигается тем, что согласно способу изготовления колес, включающему нагрев колеса до температуры аустенизации, прерывистое охлаждение обода, очистку диска, его переходов в обод и ступицу путем подачи воды высокого давления, подачу воды начинают до достижения ободом температуры 400-450°С и осуществляют ее импульсно с длительностью каждого импульса 3-4 с интервалами между ними не менее 5 с при общей длительности подачи 6-12 с, а заканчивают не позднее окончания охлаждения обода водой.

Используют серийно изготовленные цельнокатаные колеса диаметром 950 мм из стали с содержанием углерода 0,59% и марганца 0,72%.

Колеса нагревают под закалку в кольцевой печи до 850°С в течение 1 ч 30 мин. Нагретые колеса помещают в закалочную машину и производят термическое упрочнение обода водой в теСЛ in

СП

СЈ

эо

О

чение 130 с при давлении воды 4 атм и производят подачу воды высокого давления (160 атм) на диск и переходы диска в обод и ступицу через специальные щелевые форсунки.

Параметры обработки представлены

в табл.1.

Все колеса подвергают отпуску при

500 С в течение 2,5 ч.

Качество очистки поверхности диска и его переходов оценивают в соответствии с требованиями и методических указаний по очистке колес от окалины .

Контроль остаточных напряжений в ободе производят в соответствии с методикой стандарта. Для этого на торцовой поверхности обода с наружной стороны наносят два керна на расстоянии 100 мм друг от друга. Керны должны наноситься на равном расстоянии от обоих краев торцовой поверхности обода. Колесо разрезается по радиусу в направлении от гребня к отверстию ступицы так, чтобы разрез находился посередине между кернами. Международный стандарт требует, чтобы расстояние между кернами было меньше первоначального на величину не менее, чем 1 мм. .

Наличие подкалки поверхностных слоев диска оценивают путем металлографического анализа под световым микроскопом при увеличении 800.

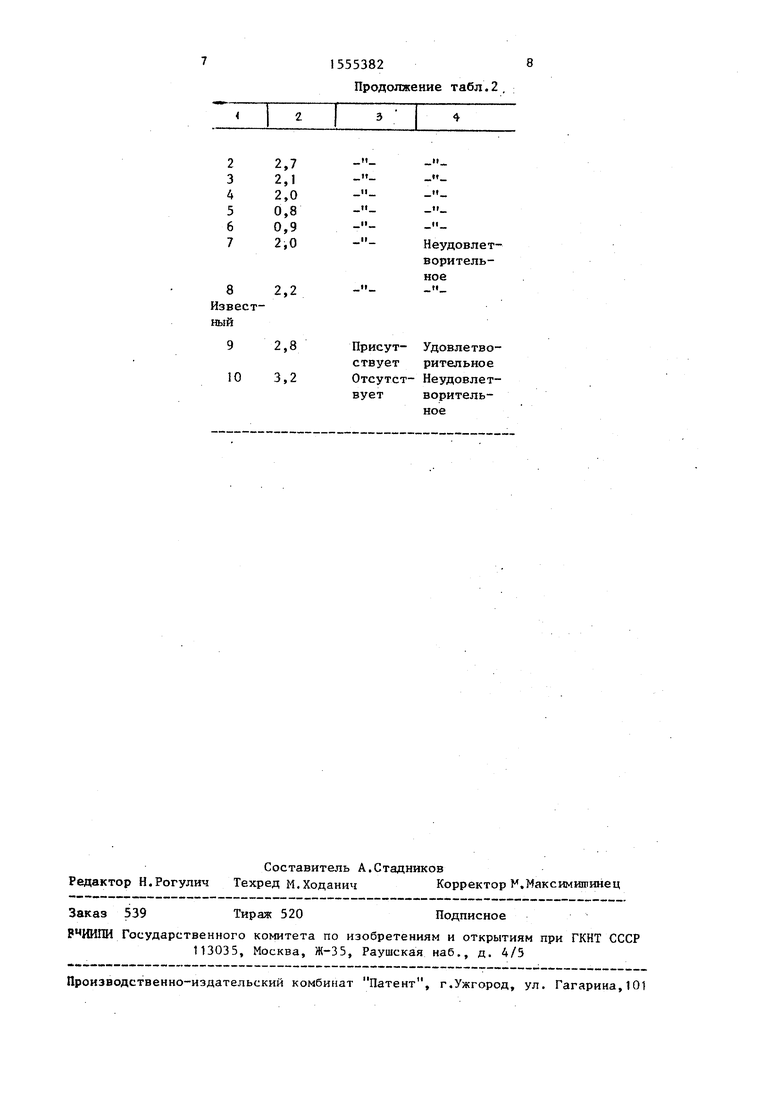

Результаты оценки качества поверхности диска и его переводов, остаточных напряжений в ободе и наличия подкалки в поверхностных слоях диска при обработке представлены в табл.2.

Повышение надежности колеса за счет предотвращения образования растягивающих остаточных напряжений и исключения подкалки диска достигается при выполнении в совокупности заявленных отличительных признаков и не достигается при отсутствии любого из них.

Опыты 1-4 соответствуют оптимальным и граничным значениям параметров отличительных признаков. Импульсная подача воды высокого давления в тече- 6,9 и 12с с длительностью импульсов 3 и 4 с обеспечивает эффективную очистку поверхности колеса от окалины. Температура обода 400-450°С достигается после его охлаждения в течение 60 с. Остаточные напряжения в ободе колес, обработанных по опытам

0

5

0

5

0

5

0

5

1-4, удовлетворяют требованиям международного стандарта (схождение М составляет 3,0; 2,7; 2,} и 2,0 мм соответственно). Подкалка поверхностных слоев диска отсутствует.

При общей длительности подачи 15 с (опыт 5) доля и величина растягивающих напряжений в ободе достигают недопустимых пределов - уменьшение расстояния между кернами составляет лишь 0,8 мм. При начале подачи воды высокого давления ранее, чем по достижении ободом температуры 400-450°С (ранее, чем через 60 с после охлаждения обода), остаточное напряжения также не удовлетворяют стандарту. При обработке по опыту 6 подачу воды на диск начинают по достижении ободом 500°С (через 50 с после начала охлаждения обода) и уменьшение расстояния между кернами составляет 0,9 мм. При сокращении интервалов между импульсами подачи воды на диск до 3 с (опыт 7) и при сокращении длительности импульсов до 2 с (опыт 8) снижается эффективность очистки поверхности диска от окалины - остаются небольшие участки с неотделившейся окалиной.

Для сравнения обрабатывают колеса по известному способу. Подачу воды высокого давления на диск и переходы производят непрерывно в течение 5 и 4 с (опыты 9 и 10 соответственно) с началом подачи и одновременно с началом охлаждения обода. При длительности подачи 5 с наблюдаются частичная подкалка поверхностного слоя диска и, следовательно, снижение его надежности. Увеличение длительности подачи воды приводит к увеличению толщины подкаленного поверхностного слоя. Кроме того, длительность импульсов не должна быть более 4 с (опыт 9) t так как даже при одном импульсе длительностью 5 с происходит подкалка поверхностного слоя диска. Подача воды в течение 4 ч, т.е. один импульс (опыт 10), снижает эффективность очистки: наблюдаются отдельные участки с неотделившейся окалиной.

Таким образом, предотвращение образования растягивающих остаточных напряжений в ободе повышает его на- дежность за счет торможения роста термических трещин в глубь обода, а исключение подкалки поверхностных слоев диска предотвращает образование в них закалочных трещин и, следовательно, обеспечивает повышение его надежности.

Применение предлагаемого способа обеспечивает повышение надежности{ колеса замечет повышения надежности обода и диска.

Формула изобретения

Способ изготовления железнодорожных колес, включающий нагрев до температуры аустенизации, прерывистое охлаждение обода и очистку диска и

ления, отличающийся тем, что, с целью повышения надежности колес путем предотвращения образования растягивающих остаточных напряжений в ободе и исключения подкалки поверхностных слоев диска, подачу воды на диск и его переходы в обод и ступицу начинают по достижении ободом 400-450 С и осуществляют ее импульсно с длительностью каждого импульса 3-4 с и интервалами между ними не менее 5 с при общей длительности подачи воды без учета интервалов 6-12 с, а эакан

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1339148A1 |

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1280041A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1990 |

|

SU1735395A1 |

| Способ термической обработки стальных цельнокатаных железнодорожных и крановых колес | 1984 |

|

SU1237716A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

Изобретение относится к черной металлургии. Цель - повышение надежности за счет предотвращения образования растягивающих остаточных напряжений в ободе и исключения подкалки поверхностных слоев диска. Железнодорожные колеса нагревают до температуры аустенизации и охлаждают водой. После достижения ободом колеса температуры 400 - 450°С осуществляеют импульсную подачу воды высокого давления (160 атм). Длительность каждого импульса 3 - 4 с. Интервал между импульсами не менее 5 с. Общая длительность подачи воды высокого давления без учета интервала между импульсами 6 - 12 с. Подачу воды высокого давления заканчивают не позднее окончания охлаждения обода водой. 2 табл.

его переходов в обод и ступицу от ока- 15 чивают ее не позднее окончания охлажпины путем подачи воды высокого дав

3,0 Отсутст- Удовлетво- , вует рительное

дения обода.

.Таблица 2

1555382

Продолжение табл.2

Составитель А.Стадников Редактор Н.Рогулич Техред м. Ходанич Корректор М.Наксимигоинец

Заказ 539

Тираж 520

РЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Железнодорожный транспорт, 1984, № 4, с.57. |

Авторы

Даты

1990-04-07—Публикация

1988-01-12—Подача