Изобретение относится к обработке металлов давлением, в частности к волочильному производству, и может быть использовано при изготовлении толстостенных труб из труднодеформируемых материалов способом безоправочного волочения.

Цель изобретения - увеличение производительности путем сокращения числа проходов.

Волочение труб осуществляют следующим образом.

Вначале производят подготовку трубной заготовки к волочению, заключающуюся в термической обработке по режиму, обеспечивающему максимальную для данного материала пластичность. Затем осуществляют химическое травление, осветление поверхности и нанесение подмазочного покрытия, например оксидного. После этого забивают

головки и наносят смазку, например осернен- ное хозяйственное мыло. После просушки смазки заготовку вводят последовательно через первую и вторую по ходу волочения волоки и осуществляют процесс волочения.

После волочения выполняют операции обрезки головок и торцовки труб, а затем их подвергают химической обработке, включающей обезжиривание и осветление, и производят термическую обработку, травление и подготовку к следующему циклу волочения. Далее операции повторяют вплоть до готового размера. Трубы готового размера подвергают струйному травлению.

При волочений-труб с отношением D/S- 5 из материала, имеющего временное сопротивление разрыву более 80 кг/мм2, происходит растрескивание, выкрашивание волок. Это приводит к необходимости снижать

сд

СЛ

О

sj

00

степень деформации и увеличивать общее количество проходов, что, в свою очередь, повышает трудоемкость способа и снижает производительность.

Кроме того, сопровождающий волочение толстостенных труб разогрев материала также приводит к быстрому выходу из строя волочильного инструмента при рекомендован- ном режиме обжатий. Последнее происходит ввиду весьма незначительного расстояния между очагами деформации, за время прохождения которого труба не успевает охлаждаться.

Математически параметры процесса выражаются следующим образом:

$

1п 0,06-0,12.

1

где 1п логарифмическая деформация в

р1 первой по ходу волочения волоке; п - суммарная логарифмическая деFV формация в обеих волоках. РЗ, FT, FI- площади поперечных сечений заготовки, готовой трубы и трубы после первой волоки.

Рз

3К

l D3 (DsHs)- ,25-3,85,

где I - расстояние между очагами деформации;

Оз - наружный диаметр заготовки; |а - суммарный коэффициент деформации в обоих очагах деформации.

Указанные соотношения параметров определены экспериментально.

Если разность логарифмических деформаций в двух волоках и в первой по ходу волочения волоке будет меньше 0,06, то возрастает нагрузка на первую волоку, что приведет к выходу ее из строя, а при разности больше 0,2 возрастает нагрузка на вторую волоку. Расстояние между очагами деформации выбрано с учетом обеспечения охлаждения трубы для снижения усилия на вторую волоку. При этом расход металла на обрезь длинной головки не должен увеличиваться.

Известный и предлагаемый способы были опробованы при изготовлении труб размером 8,0X1,5 мм из труднодеформируемого титанового сплава, имеющего величину временного сопротивления разрыву 80 кг/мм2.

В обоих случаях заготовкой для волочения служили холоднокатаные трубы размером 13,0X2,5 мм.

Для осуществления известного и предлагаемого способов подготовка заготовки производилась идентично и заключалась в проведении следующих основных технологических операций: обезжиривание в смеси щелочей; осветление и травление в смеси азотной и фтористоводородной кислот; термическая обработка в открытой атмосфере проходной печи с нанесением окисной пленки при 780-800°С; забивка головок на рота- ционно-ковочной машине; нанесение на поверхность смазки - осерненного хозяйственного мыла - и ее сушка

Условия опробывания для обоих способов одинаковы, а именно: температура заготов- ки 20-25°С; скорость волочения 20 м/мин; длина заготовки 2000 мм.

Для осуществления предлагаемого способа приняли маршрут 1: 13X2,5 ммD/S

1. Ю.ОХ 1,95 мм Е,40,2%5,12

2.8,0X1,65 мм ,2%4,85

Исходя из диаметра готовой трубы для волочения по маршруту 10,0X1,95-8,ОХ X 1,65 с использованием предлагаемого способа подбирали вторую по ходу волочения волоку с диаметром калибрующего пояса 8,0 мм.

Диаметр первой по ходу волочения волоки был равен 8,0; 8,4; 8,6; 8,8 и 9,0 мм, что составляло 0,03; 0,06; 0,09; 0,12 и 0,15 разности между величиной суммарной логарифмичес- 0 кой деформации в обеих волоках и величиной логарифмической деформации в первой по ходу волочения волоке.

Расстояние между очагами деформации было равно 16,5; 18,7; 38,2; 57,7 и 67,4 мм, 5 что составляло 1,1; 1,25; 2,55; 3,85 и 4,5 произведения наружного диаметра заготовки на коэффициент вытяжки в обеих волоках.

Для осуществления известного способа подбирали вторую по ходу волочения волоку также диаметром 8,0 мм, а первую - диа- 0 метром 9,6 и 9,7 мм, что по отношению к второй волоке составляет 12,0 и 14,0% от степени деформации в первой волоке.

По известному способу оказалось возможным осуществить волочение по маршруту 2:

5 0. 13,0X2,5 мм

1.11,5X2,2 мм

2.10,0х 1,95 мм 3.9,0X1,78 мм 4.8,0X1,65 мм

0

5

5

D/S 5,22 5,12 5,05 4,85

Е,22,0%

,2%

,1%

,4%

Осуществить известный способ по маршруту № 1 не представляется возможным ввиду выхода из строя рабочего инструмента. После прокатки трубы, изготовленные известным и предлагаемым способами, подвергали следующим основным операциям: обрезка головок и торцовка; обезжиривание в смеси щелочей; травление и осветление в смеси азотной и фтористо-водородной кислот; термическая обработка в инертной атмосфере при 780-800°С; травление до размера 8,0X1,5 мм в смеси азот- 0 ной и фтористо-водородной кислот; контроль и сдача готовых труб.

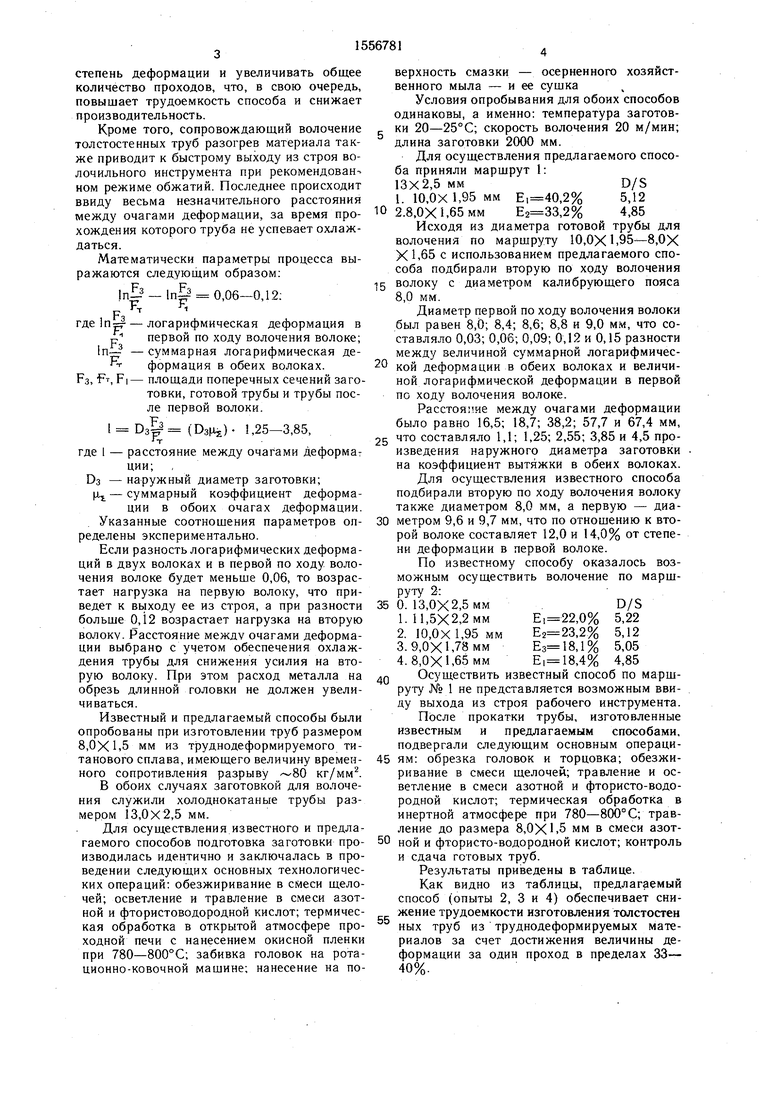

Результаты приведены в таблице. Как видно из таблицы, предлагаемый способ (опыты 2, 3 и 4) обеспечивает снижение трудоемкости изготовления толстостен ных труб из труднодеформируемых материалов за счет достижения величины деформации за один проход в пределах 33- 40%.

При использовании способа с параметрами, выходящими за пределы предлагаемых (опыты 1 и 5), процесс волочения по маршруту 2 осуществить невозможно ввиду выхода из строя инструмента.

Осуществить процесс прокатки труб из труднодеформируемых материалов известным способом (опыты 6 и 7) по маршруту 1 не представляется возможным ввиду выхода из строя волок (растрескивание, выкрашивание) . Известным способом можно осуществить волочение труб только при деформации в пределах 18-23% за один проход (маршрут 2).

Таким образом, предлагаемый способ по сравнению с известным обеспечивает снижение трудоемкости изготовления толстостенных труб из труднодеформируемых материалов за счет увеличения деформации за один проход. Так, предлагаемым способом

трубы размером 8,0X1,5 мм получены за два прохода, а известным - за четыре (маршруты 1 и 2).

Формула изобретения

Способ волочения труб, преимущественно толстостенных из труднодеформируемых материалов, включающий деформацию за готов- ки с разной степенью деформации в двух последовательно расположенных на расчетном расстоянии волоках, отличающийся тем, что, с целью увеличения производительности путем сокращения числа проходов, расстояние между волоками выбирают как 1,25- 3,85 произведения наружного диаметра заготовки на суммарный коэффициент вытяжки и ведут процесс при разности между суммарной логарифмической деформацией и логарифмической деформацией в первой волоке, равной 0,06-0,12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| Способ многократного волочения стальной проволоки | 1983 |

|

SU1533800A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| Волока | 1987 |

|

SU1454533A1 |

Изобретение относится к обработке металлов давлением, в частности к волочильному производству. Цель изобретения - увеличение производительности путем сокращения числа проходов. Изобретение обеспечивает снижение трудоемкости изготовления труб с отношением D/S*985 из МАТЕРиАлОВ, иМЕющиХ ВЕличиНу ВРЕМЕННОгО СОпРОТиВлЕНия РАзРыВу ≥ 80 КгС/MM2, зА СчЕТ уВЕличЕНия дЕфОРМАции зА ОдиН пРОХОд, ОбуСлОВлЕННОгО РАциОНАльНыМ РАСпРЕдЕлЕНиЕМ ВЕличиН ОбжАТия зАгОТОВКи МЕжду дВуМя ВОлОКАМи и уСТАНОВлЕНия ОпТиМАльНОгО РАССТОяНия МЕжду НиМи. РАзНОСТь ВЕличиН СуММАРНОй лОгАРифМичЕСКОй дЕфОРМАции B дВуХ ВОлОКАХ и лОгАРифМичЕСКОй дЕфОРМАции B пЕРВОй пО ХОду ВОлОчЕНия ВОлОКЕ СОСТАВляЕТ 0,06-0,12. РАССТОяНиЕ МЕжду ОчАгАМи дЕфОРМАции PABHO 1,25-3,85 пРОизВЕдЕНия НАРужНОгО диАМЕТРА зАгОТОВКи HA СуММАРНый КОэффициЕНТ ВыТяжКи. 1 ТАбл.

1 0,404 0,273

0,03

0,343

0,313 0,285 0,258

0,06

0,09 0,12 0,15

8П 5

18,4

Разрушение первой волоки

8,4

8,6 8,8 9,0

33,2

33,2 33,2 18,4

Процесс волочения удовлетворительный То же |г-

Разрушение волоки

| Способ изготовления труб | 1977 |

|

SU728956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ БЕЗ ОПРАВКИ И НА КОРОТКОЙ ОПРАВКЕ | 0 |

|

SU342706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-05—Подача