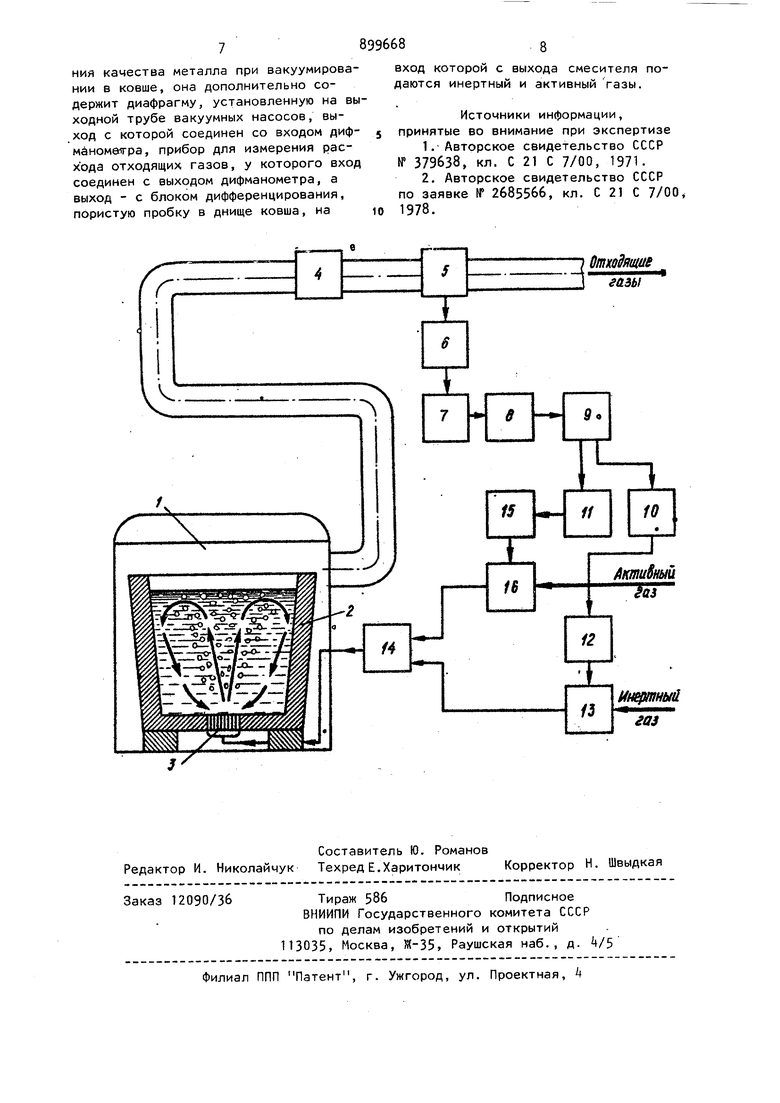

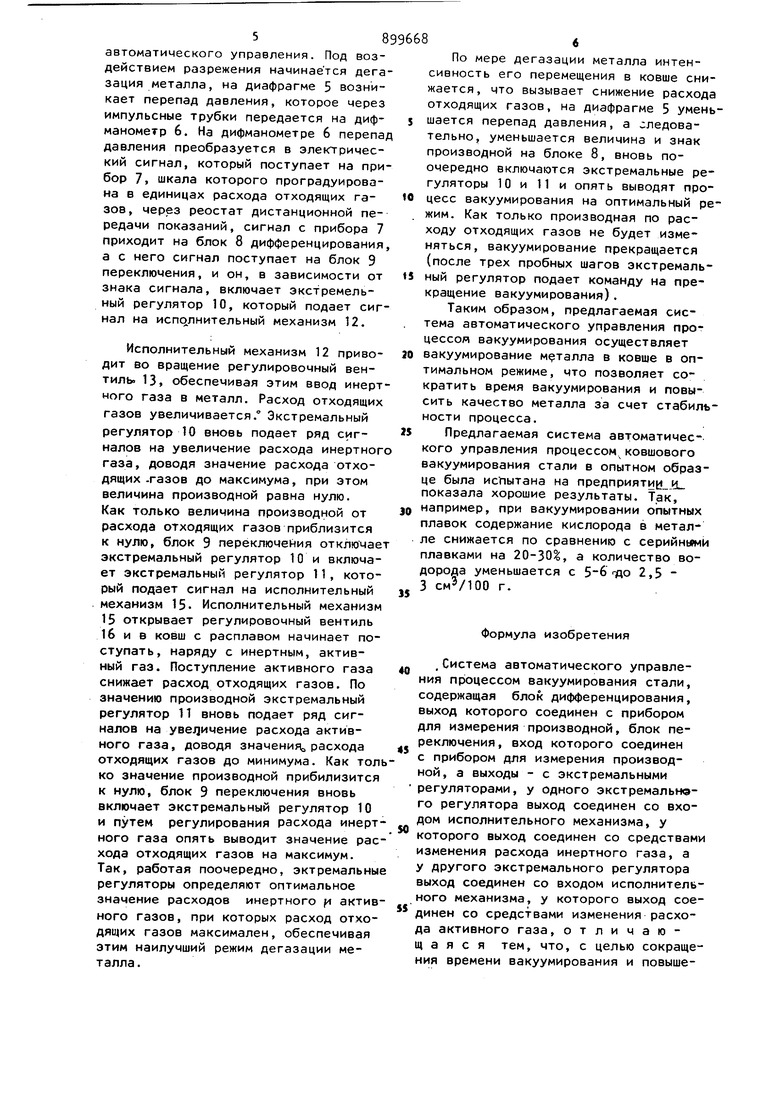

Изобретение относится к внепечной Обработке стали и может быть использовано для проведения процесса вакуу мирования стали в ковше. Известно устройство управления, которое содиржит масс-спектрометр со счетно-решающим устройством, соединенный с сумматором измерения расхода откачиваемых газов из вакуумной камеры. Сумматор соединен с входом экстремального регулятора, выход которого соединен со входом средств из менения расхода инертного газа, вводимого в металл П. Однако при использовании известного технического решения возникает необходимость использовать в условия сталеплавильного цеха масс-спектроме ра со счетно-решающим устройством, что требует выделение значительных производственных площадей. Кроме того, эксплуатация указанного оборудования в металлургическом цехе сопряжена со значительными трудностями чповышенная температура, запыленность, вибрация и т.п.). Известно также устройство,которое содержит диафрагму, установленную на выходной трубе вакуумных насосов, дифманометр, преобразующий перепад давления на диафрагме в электрический сигнал, измерительный прибор, привод для вертикального перемещения вакуумной камеры, блок управления приводом, блок перекидки выходного сигнала с экстремального регулятора, блок дифференцирования, вход которого соединен со средствами управления измерения расхода отходящих газов, а выход - с : кстремальным регулятором, у которого вход через блок перекидки поочередно соединяется со входом блока управле.ния приводом вертикального перемещения вакуумной камеры и со входом средств изменения расхода инертного газа t2J. Недостатком известной системы автоматического управления является то. 3 что в ней используется один трубопро вод с установленным на нем регулировочным вентилем с исполнительным механизмом, один экстремальный регулятор, а поэтому известное устройство не может осуществлять управление про цессом вакуумирования стали с использованием газовой смеси, состояще из инертного и активного газов. Наиболее близким к изобретению является система автоматического управления процессом вакуумирования стали, которая содержит тензодатчики, установленные в крюках на вакуум ной камере, выход которых соединен с входами тензоусилителя, сумматор, входы которого соединены с выходами тензоусилителя, а выход через блок дифференцирования - с прибором для измерения производной, блок переключения , вход которого соединен с прибором.для измерения производной, а выходы- с экстремальными регуляторами, у которых выходы соединены со средствами изменения расходов инертного и активного газов. Недостатком известной системы управления является то, что в ней оптимальные расходы инертного и активного газов экстремальные регуляторы определяют по экстремуму массы движущегося слоя металла в вакуумной камере, использовать же тензометрическую аппаратуру при ковшевом вакуумировании металла нельзя, так как масса металла в ковше во время вакуумирования не изменяется. При вакуумировании стали в ковше широко используется Тазовая смесь, состоящая из инертного газа (аргона) и активного газа (фреона), так как введение активного газа в процессе вакуумирования позволяет значительно снизить содержание водорода в металле, что повышает его качество. Целью изобретения является сокращение времени вакуумирования и повышение качества металла при вакуумировании в ковше. Поставленная цель достигается тем что система автоматического управления процессом вакуумирования стали, содержащая блок дифференцирования, выход которого соединен с прибором для измерения производной, блок переключения , вход которого соединен с прибором для измерения производной, а выходы - с экстремальными регуляторами, у одного экстремального ре тулятора выход соединен со средствами изменения расхода инертного газа, а у другого экстремального регулятора выход соединен со входом исполнительного механизма, у которого выход соединен со средствами изменения расхода активного газа, дополнительно содержит диафрагму, установленную на выходной трубе вакуумных насосов, выход с которой соединен со входом дифманометра, прибор для измерения расхода отходящих газов, у которого вход соединен с выходом дифманометра, а выход - с блоком дифференцирования, пористую пробку в днище ковша, на вход которой с выхода смесителя подаются инертный и активный газы. На чертеже представлена предлагаемая система автоматического управления процессом вакуумирования стали совместно с технологическим оборудованием. Система состоит из вакуумной камеры 1, ковша 2 с расплавом, пористой пробки 3, вакуумных насосов 4, на выходной трубе вакуумных насосов установлена диафрагма 5, выход с которой соединен с диф aнoмeтpoм6, прибора 7 для измерения расхода отходящих газов, вход которого соединен с выходом дифманометра 6, а выход - с блоком 8 дифференцирования, блока Э переключения, вход которого соединен с выходом блока 8 дифференцирования, а выходы соединены с входами экстремальных регуляторов 10 и 11, выход экстремального регулятора 10 соединен с выходом исполнительного механизма 12, регулировочного вентиля 13, вход которого соединен с выходом исполнительного механизма 12, а выход через трубопровод инертного газа соединен со смесителем I газов, экстремального регулятора 11, выход которого соединен с входом исполнительного механизма 15, регулировочного вентиля 16, вход которого соединен с выходом исполнительного механизма 15, а . выход через трубопровод активного газа - с входом смесителя Т газов. Система автоматического управления работает следующим образом. В вакуумную камеру 1 устанавливают ковш с расплавом 2, через гибкий шланг подключают трубопровод к пористой пробке 3, расположенной в дниг е ковш.а. Включают в акуумные насосы и в вакуумной камере 1 создается разрежение. Оператор включает систему

автоматического управления. Под воздействием разрежения начинается дегазация металла, на диафрагме 5 возникает перепад давления, которое через импульсные трубки передается на дифманометр 6. На дифманометре 6 перепад давления преобразуется в электрический сигнал, который поступает на прибор 7, шкала которого проградуирована в единицах расхода отходящих газов, через реостат дистанционной передачи показаний, сигнал с прибора 7 приходит на блок 8 дифференцирования, а с него сигнал поступает на блок 9 переключения, и он, в зависимости от знака сигнала, включает экстремельный регулятор 10, который подает си|- нал на исполнительный механизм 12.

Исполнительный механизм 12 приводит во вращение регулировочный вентиль 13, обеспечивая этим ввод инертного газа в металл. Расход отходящих газов увеличивается. Экстремальный регулятор 10 вновь подает ряд cni- налов на увеличение расхода инертного газа, доводя значение расхода отходящих -газов до максимума, при этом величина производной равна нулю. Как только величина производной от расхода отходящих газов приблизится к нулю, блок 9 переключения отключае экстремальный регулятор 10 и включает экстремальный регулятор 11, который подает сигнал на исполнительный механизм 15. Исполнительный механизм

15открывает регулировочный вентиль

16и в ковш с расплавом начинает поступать, наряду с инертным, активный газ. Поступление активного газа снижает расход отходящих газов. По значению производной экстремальный регулятор 11 вновь подает ряд сигналов на yвeJ ичeниe расхода активного газа, доводя значения расхода отходящих газов до минимума. Как тол ко значение производной прибилизится

к нулю, блок 9 переключения вновь включает экстремальный регулятор 10 и путем регулирования расхода инертного газа опять выводит значение расхода отходящих газов на максимум. Так, работая поочередно, эктремальны регуляторы определяют оптимальное значение расходов инертного pi активного газов, при которых расход отходящих газов максимален, обеспечивая этим наилучший режим дегазации металла .

По мере дегазации металла интенсивность его перемещения в ковше снижается, что вызывает снижение расхода отходящих газов, на диафрагме 5 уменьшается перепад давления, а следовательно, уменьшается величина и знак производной на блоке 8, вновь поочередно включаются экстремальные регуляторы 10 и 11 и опять выводят прО

цесс вакуумирования на оптимальный режим. Как только производная по расходу отходящих газов не будет изменяться, вакуумирование прекращается (после трех пробных шагов экстремальный регулятор подает команду на прекращение вакуумирования).

Таким образом, предлагаемая система автоматического управления процессоя вакуумирования осуществляет

вакуумирование металла в ковше в оптимальном режиме, что позволяет сократить время вакуумирования и повысить качество металла за счет стабильности процесса.

Предлагаемая система автоматического управления процессом ковшового вакуумирования стали в опытном образце была испытана на предприятиу(1 показала хорошие результаты. Так,

например, при вакуумировании опытных плавок содержание кислорода в металле снижается по сравнению с серийн| ми плавками на 20-30, а количество водорода уменьшается с тдо 2,5 3 г.

Формула изобретения

,Система автоматического управле40ния процессом вакуумирования стали, содержащая блок дифференцирования, выход которого соединен с прибором для измерения производной, блок переключения , вход которого соединен

4S с прибором для измерения производной, а выходы - с экстремальными регуляторами, у одного экстремального регулятора выход соединен со входом исполнительного механизма, у

SO которого выход соединен со средствам изменения расхода инертного газа, а у другого экстремального регулятора выход соединен со входом исполнительного механизма, у которого выход соеSSдинен со средствами изменения расхода активного газа, отличающаяся тем, что, с целью сокращения времени вакуумирования и повышеНИИ качества металла при вакуумировании в ковше, она дополнительно содержит диафрагму, установленную на выходной трубе вакуумных насосов, выход с которой соединен со входом дифманомвтра, прибор для измерения расхода отходящих газов, у которого вход соединен с выходом дифманометра, а выход - с блоком дифференцирования, пористую пробку в днище ковша, на

вход которой с выхода смесителя подаются инертный и активный газы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 379638, кл. С 21 С 7/00, 1971.

2.Авторское свидетельство СССР

по заявке W 2685566, кл. С 21 С 7/00, 1978.

Отходящие

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899667A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-22—Подача