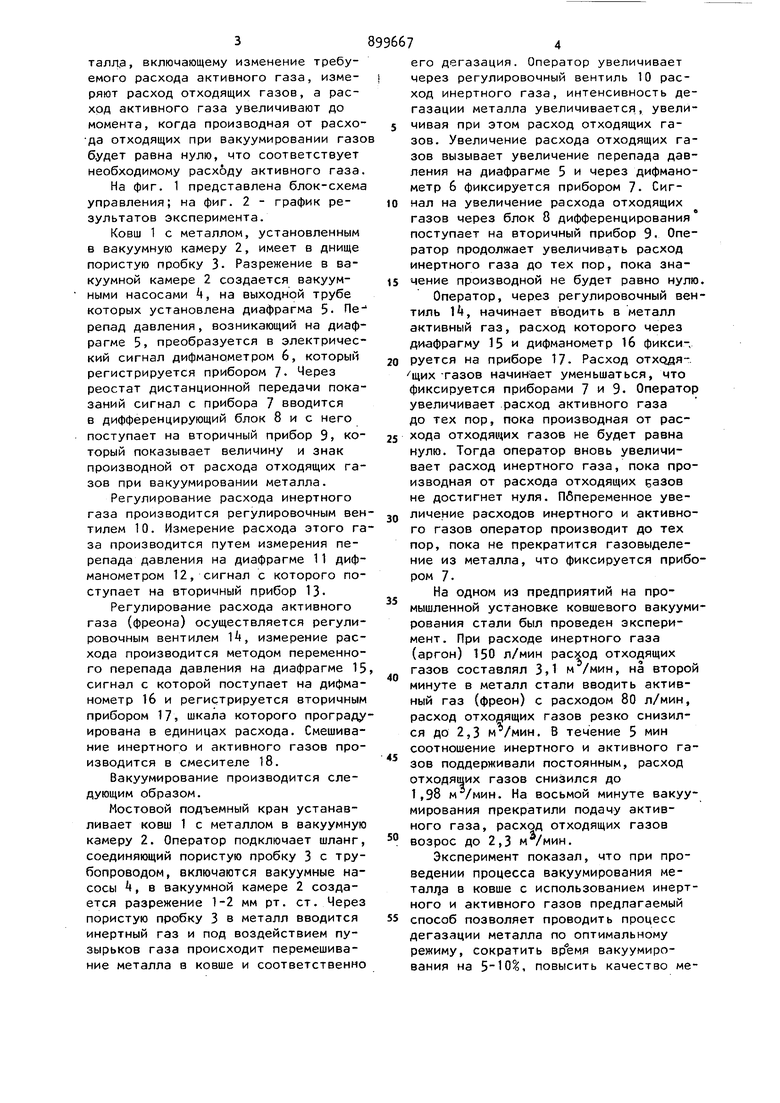

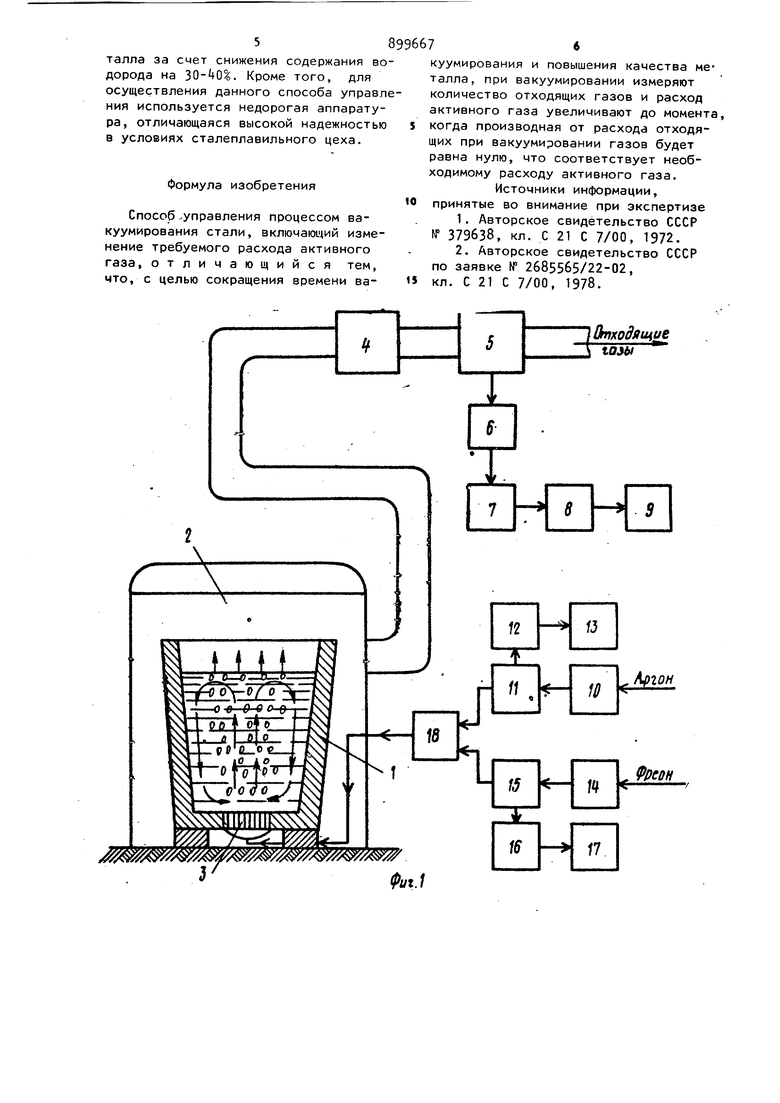

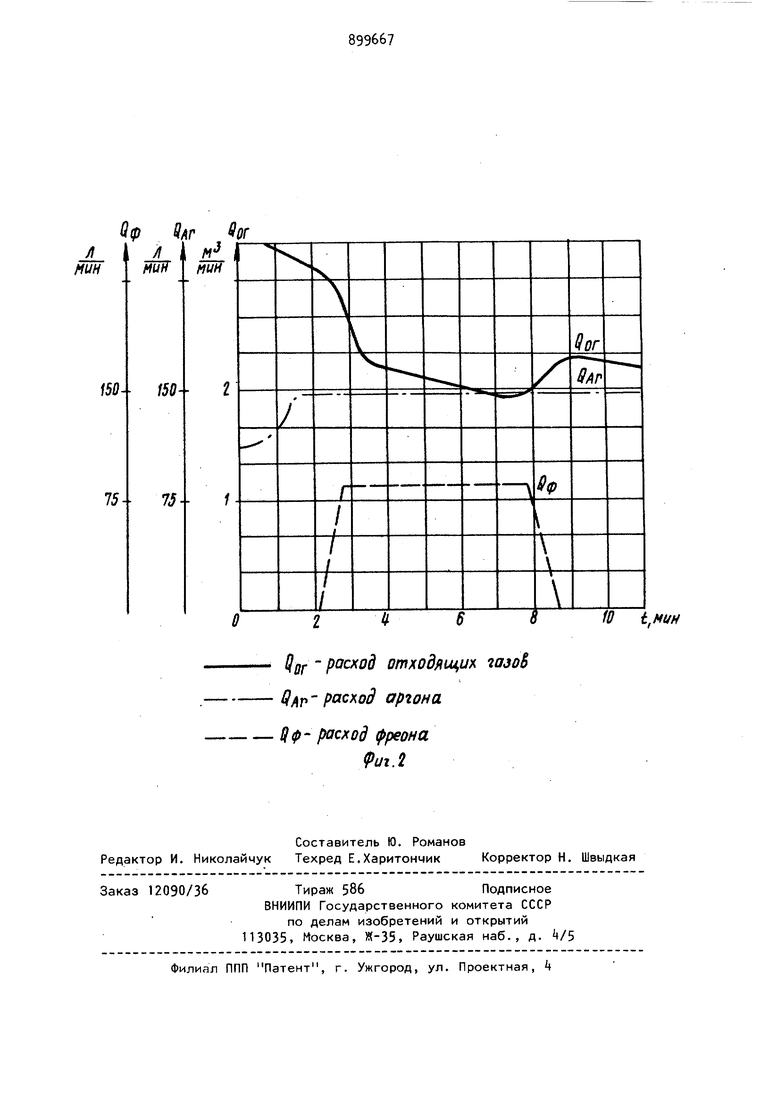

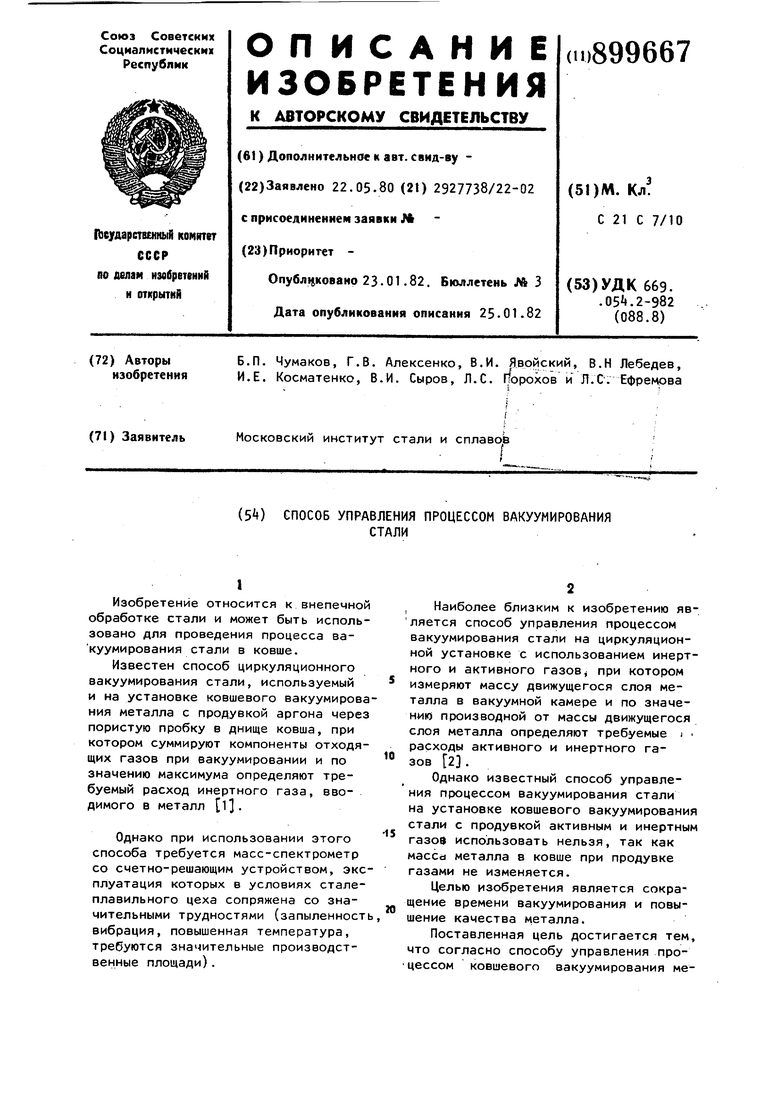

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали в ковше. Известен способ циркуляционного вакуумирования стали, используемый и на установке ковшевого вакуумирова ния металла с продувкой аргона через пористую пробку в днище ковша, при котором суммируют компоненты отходящих газов при вакуумировании и по знамению максимума определяют требуемый расход инертного газа, вводимого в металл . Однако при использовании этого способа требуется масс-спектрометр со счетно-решающим устройством, экс плуатация которых в условиях сталеплавильного цеха сопряжена со значительными трудностями (запыленност вибрация, повышенная температура, требуются значительные производственные площади). Наиболее близким к изобретению является способ управления процессом вакуумирования стали на циркуляционной установке с использованием инертного и активного газовj при котором измеряют массу движущегося слоя металла в вакуумной камере и по значению производной от массы движущегося слоя металла определяют требуемые i расходы активного и инертного газов 2 . Однако известный способ управления процессом вакуумирования стали на установке ковшевого вакуумирования стали с продувкой активным и инертным газов использовать нельзя, так как Maccd металла в ковше при продувке газами не изменяется. Целью изобретения является сокращение времени вакуумирования и повышение качества металла. Поставленная цель достигается тем, что согласно способу управления процессом ковшевого вакуумирования металда, включающему изменение требуемого расхода активного газа, измеряют расход отходящих газов, а расход активного газа увеличивают до момента, когда производная от расхода отходящих при вакуумировании газо будет равна нулю, что соответствует необходимому расходу активного газа. На фиг. 1 представлена блок-схема управления; на фиг. 2 - график результатов эксперимента. Ковш 1 с металлом, установленным в вакуумную камеру 2, имеет в днище пористую пробку 3. Разрежение в вакуумной камере 2 создается вакуумными насосами , на выходной трубе которых установлена диафрагма 5- Перепад давления, возникающий на диафрагме 5, преобразуется в электрический сигнал дифманометром 6, который регистрируется прибором 7. Через реостат дистанционной передачи показаний сигнал с прибора 7 вводится в дифференцирующий блок 8 и с него поступает на вторичный прибор 9, который показывает величину и знак производной от расхода отходящих газов при вакуумировании металла. Регулирование расхода инертного газа производится регулировочным вен тилем 10. Измерение расхода этого га за производится путем измерения перепада давления на диафрагме 11 дифманометром 12, сигнал с которого поступает на вторичный прибор 13Регулирование расхода активного газа (фреона) осуществляется регулировочным вентилем 14, измерение расхода производится методом переменного перепада давления на диафрагме 15 сигнал с которой поступает на дифманометр 1б и регистрируется вторичным прибором 17, шкала которого програду ирована в единицах расхода. Смешивание инертного и активного газов производится в смесителе 18. Вакуумирование производится следующим образом. Мостовой подъемный кран устанавливает ковш 1 с металлом в вакуумную камеру 2. Оператор подключает шланг, соединяющий пористую пробку 3 с трубопроводом, включаются вакуумные насосы 4, в вакуумной камере 2 создается разрежение 1-2 мм рт. ст. Через пористую пробку 3 в металл вводится инертный газ и под воздействием пузырьков газа происходит перемешивание металла в ковше и соответственно 74 его дегазация. Оператор увеличивает через регулировочный вентиль 10 расход инертного газа, интенсивность дегазации металла увеличивается,, увеличивая при этом расход отходящих газов. Увеличение расхода отходящих газов вызывает увеличение перепада давления на диафрагме 5 и через дифманометр 6 фиксируется прибором 7. Сигнал на увеличение расхода отходящих газов через блок 8 дифференцирования ° поступает на вторичный прибор 9. Оператор продолжает увеличивать расход инертного газа до тех пор, пока значение производной не будет равно нулю. Оператор, через регулировочный вентиль 14, начинает вводить в металл активный газ, расход которого через диафрагму 15 и дифманометр 16 фикси-, руется на приборе 17. Расход отходя щих тазов начин ает уменьшаться, что фиксируется приборами 7 и 9- Оператор увеличивает расход активного газа до тех пор, пока производная от расхода отходящих газов не будет равна нулю. Тогда оператор вновь увеличивает расход инертного газа, пока производная от расхода отходящих азов не достигнет нуля. Пбпеременное увеличение расходов инертного и активного газов оператор производит до тех пор, пока не прекратится газовыделение из металла, что фиксируется прибором 7. На одном из предприятий на промышленной установке ковшевого вакуумирования стали был проведен эксперимент. При расходе инертного газа (аргон) 150 л/мин расход отходящих газов составлял 3,1 м /мин, на второй минуте в металл стали вводить активный газ (фреон) с расходом 80 л/мин, расход отходящих газов резко снизился до 2,3 . В течение 5 мин соотношение инертного и активного газов поддерживали постоянным, расход отходящих газов снизился до 1,98 м /мин. На восьмой минуте вакуумирования прекратили подачу активного газа, расход отходящих газов возрос до 2,3 м /мин. Эксперимент показал, что при проведении процесса вакуумирования металда в ковше с использованием инертного и активного газов предлагаемый способ позволяет проводить процесс дегазации металла по оптимальному режиму, сократить вр%мя вакуумирования на , повысить качество металла за счет снижения содержания водорода на , Кроме того, для осуществления данного способа управления используется недорогая аппаратура, отличающаяся высокой надежностью в условиях сталеплавильного цеха.

Формула изобретения

Способ -управления процессом вакуумирования стали, включающий изменение требуемого расхода активного газа, отличающийся тем, что, с целью сокращения времени вакуумирования и повышения качества металла, при вакуумировании измеряют количество отходящих газов и расход активного газа увеличивают до момента, когда производная от расхода отходящих при вакуумировании газов будет равна нулю, что соответствует необходимому расходу активного газа.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 379638, кл. С 21 С 7/00, 1972.

2.Авторское свидетельство СССР по заявке № 2685565/22-02,

кл. С 21 С 7/00, 1978.

Отходящие

tOM

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования стали | 1976 |

|

SU591516A1 |

АГ %

/I

Л 1Ш

мин

Ш-- 15075- 15

Qf - расход отходяш,и)( JojoS - расход аргона

(ff- расход фреона

W

i,MUH Риг.2

Авторы

Даты

1982-01-23—Публикация

1980-05-22—Подача