Изобретение относится к черной металлургии, а в частности к производт ству ферромарганца флюсовым способом.

Целью изобретения является повышение извлечения марганца и производительности при выплавке ферромарганца и получение отвальных шлаков в кусковом виде.

Предложенная шихта для выплавки углеродистого ферромарганца содержит коксик, известняк, железосодержащие материалы, борсодержащие материалы и марганецсодержащее сырье при следующем соотношении компонентов, мас.%:

Коксик Известняк Железосодержащие материалы Борсодержащие материалы Марганецсодержащее сырье

12-18 13-25

2-4

0,5-3,0 Остальное

VI VI

эо 1

В качестве борсодержащих материалов могут использоваться боратовая руда, датолитовый концентрат, отвальный шлак ферробора и другие борсодер- жащие материалы.

Использование борсодержащих материалов ускоряет формирование однородных шлаковых расплавов, стабилизирует технологический процесс не толь- ко при работе на шихте невысокой основности, но обеспечивает устойчивый ход печи и улучшает показатели процесса при повышенных содержаниях извести в шихте. Вг03, взаимодействуя с СаО и образуя бораты кальция, обеспечивает быструю ассимиляцию извести в марганцеворудном расплаве и получение жидкоподвижных однородных шлаков. Улучшаются также физические, свойства отвальных шлаков. При хранении шлаки не рассыпаются, что улучшает экологическую обстановку региона и позволяет утилизировать их в народном хозяйстве в виде щебня или других материалов,

Содержание борсодержащих материалов в шихте определяется массовой долей в борсодержащем материале и результатами опытов по достижению поставленной цели.

При содержании борсодержащих материалов в предложенной шихте менее 0,5% еще не обеспечивается значительное повышение показателей технологи- ческого процесса. Получаемые отвальные шлаки при остывании рассыпаются и в дальнейшем не могут быть эффективно использованы в народном хозяйстве. Повышение содержания борсодержащих материалов свыше 3,0% уже не приводит к дальнейшему улучшению показателей процесса, к тому же возрастает вероятность перехода бора в сплав.

Введение в шихту коксика менее 13 не обеспечивает полноту восстановления ведущего элемента: увеличение содержания коксика свыше 18% приводит к ухудшению электрического режи- ма плавки за счет повышения электропроводности шихты и к ухудшению показателей процесса.

Массовая доля железосодержащих материалов в шихте (2-4%) определяется требуемым содержанием железа в получаемом сплаве. В качестве же лезосодержащих материалов могут использоваться железорудные окатыши, чугунная и стальная стружки и др.

Содержание известняка в шихте 13- 25% обусловлено требованиями, предъявляемыми к качеству металла по фос

0

0 Q

5

0

5

фору, и уровнем достигаемого извлечения марганца в сплав. При содержании известняка в шихте менее 13% качество получаемого металла не соответствует требованиям ГОСТ 4755-80 по фосфору. Добавка известняка в шихту более 25% не обеспечивает дальнейшего повышения извлечения марганца, приводит к ухудшению шлакового режима и снижению показателей технологического процесса.

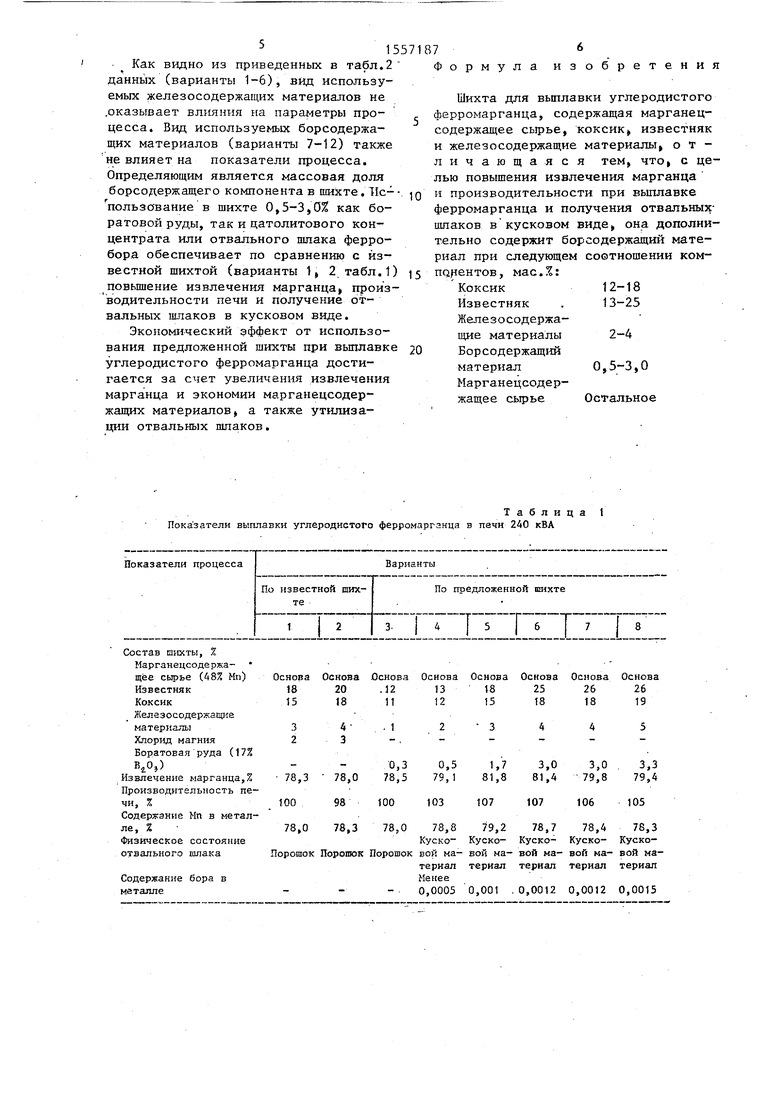

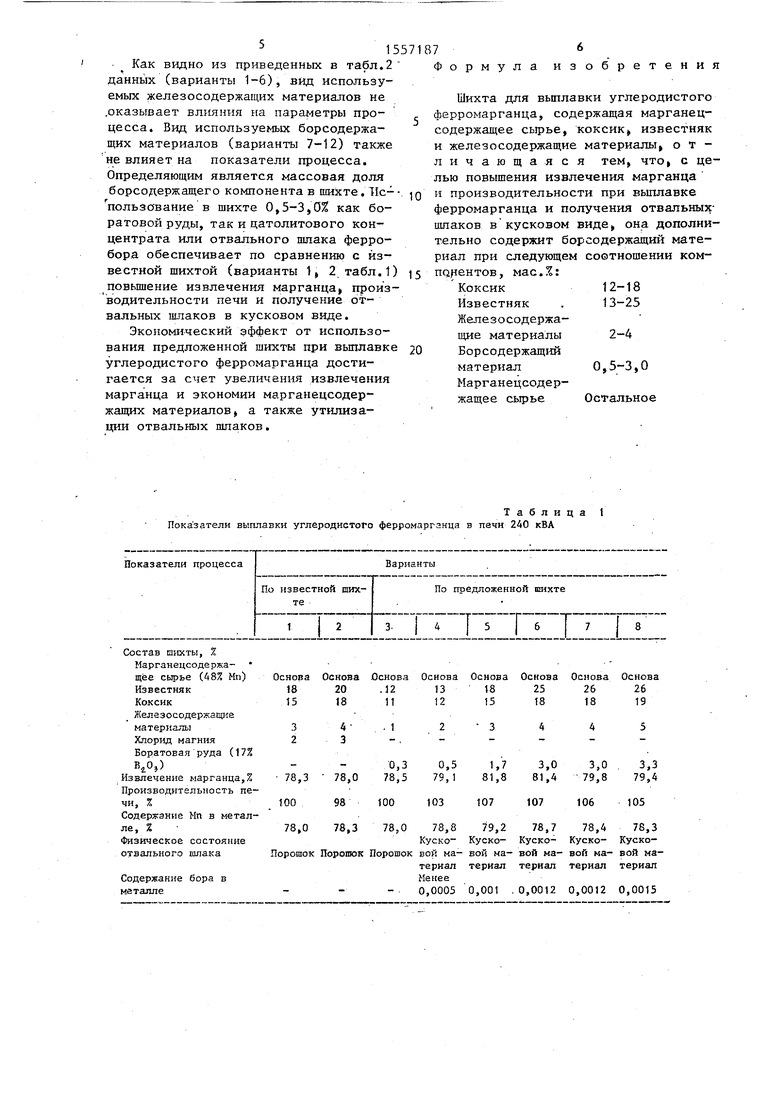

Выплавку углеродистого ферромарганца с использованием известной и предложенной шихт проводили в трех- электродной печи мощностью 240 кВА непрерывным процессом. Составы используемых шихт и показатели выплавки приведены в табл. 1.

В качестве борсодержащего материала в экспериментах использовалась бо- ратовая руда, а в качестве железосодержащего материала - железорудные окатыши.

Как видно из приведенных в табл.1 данных, добавка борсодержащих материалов в шихту, в частности боратовой руды, обеспечивает существенное улучшение показателей выплавки углеродистого ферромарганца (варианты 4-6) по сравнению с известной шихтой (варианты 1, 2) ,

Извлечение марганца и производительность печи возрастают аа 0,8-3,5 и Зт7% соответственно. Образующийся отвальный шлак не рассыпается при остывании и может практически полностью утилизироваться в народном хозяйстве.

Содержание в шихте боратовой руды менее 0,5% не обеспечивает получение шлака в кусковом виде (вариант 3). Повышение содержания боратовой руды более 3% (вариант 8), увеличение содержания извести в шихте свыше 25%t (вариант. 7) уже не обеспечивают дальнейшего улучшения технологических показателей процесса.

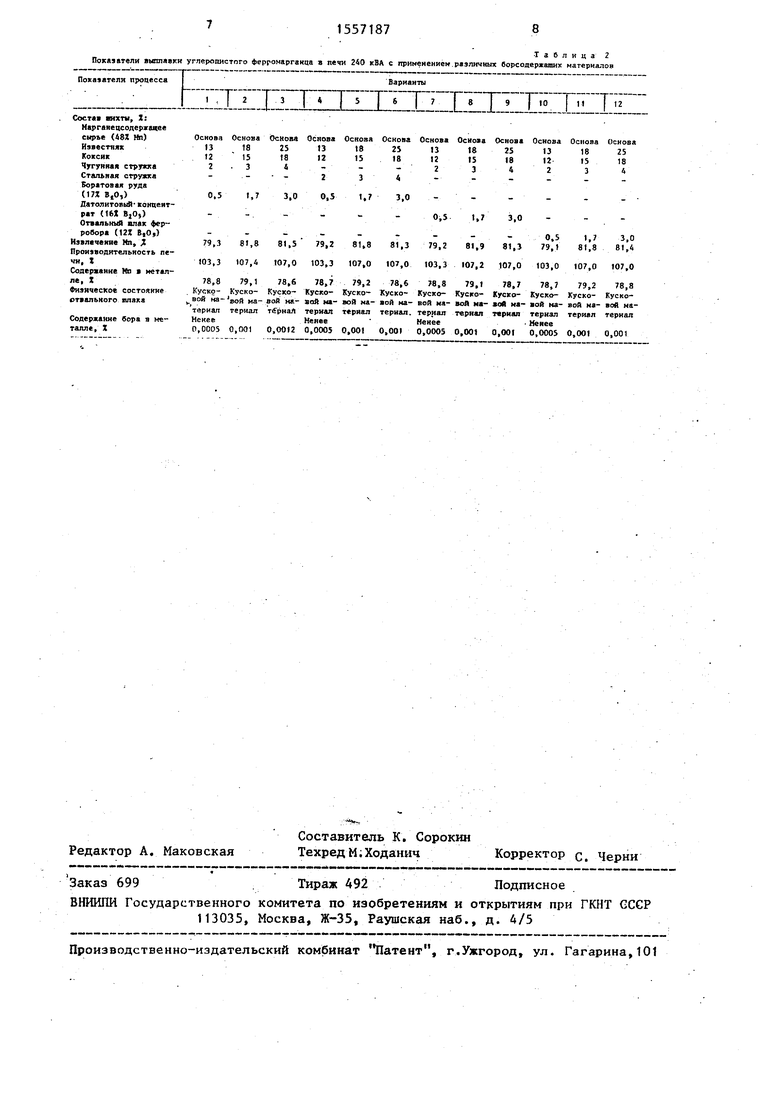

В табл. 2 приведены результаты .. опытов по выплавке углеродистого ферромарганца с использованием в шихте различных борсодержащих материалов. Опыты проводили в печи 240 кВА непрерывным процессом. В качестве борсодержащих материалов дополнительно использовали датолитовый концентрат и отвальный шлак ферробора, а в качестве железосодержащих материалов - чугунную и стальную стружки.

Как видно из приведенных в табл.2 данных (варианты 1-6), вид используемых железосодержащих материалов не .оказывает влияния на параметры процесса. Вид используемых борсодержа- щих материалов (варианты 7-12) также не влияет на показатели процесса. Определяющим является массовая доля боре о держащего компонента в шихте. Tic пользование в шихте 0,5-3,0% как бо- ратовой руды, так и цатолитового концентрата или отвального шлака ферро- бора обеспечивает по сравнению с известной шихтой (варианты 1, 2 табл.1 повышение извлечения марганца, произ водительности печи и получение отвальных шлаков в кусковом виде.

Экономический эффект от использования предложенной шихты при выплавке углеродистого ферромарганца достигается за счет увеличения извлечения марганца и экономии марганецсодер- жащих материалов, а также утилизации отвальных шлаков.

ормула

изобретения

Шихта для выплавки углеродистого ферромарганца, содержащая марганец- содержащее сырье, коксик, известняк и железосодержащие материалы, отличающаяся тем, что, с целью повышения извлечения марганца и производительности при выплавке ферромарганца и получения отвальных- шлаков в кусковом виде, она дополнительно содержит борсодержащий материал при следующем соотношении ком- пднентов, мас.%:

0

Коксик Известняк Железосодержащие материалы Борсодержащий материал Марганецсодер- жащее сырье

12-18 13-25

2-4

0,5-3,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| Шихта для выплавки силикомарганца | 1986 |

|

SU1323601A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

Изобретение относится к черной металлургии, в частности к производству ферромарганца флюсовым способом. Целью изобретения является повышение извлечения марганца и производительности при выплавке ферромарганца и получение отвальных шлаков в кусковом виде. Шихта для выплавки углеродистого ферромарганца содержит, мас.%: коксик 12-18

известняк 13-25

железосодержащие материалы 2-4

борсодержащие материалы 0,5-3,0 и марганецсодержащее сырье остальное. Использование шихты позволяет повысить извлечение марганца на 0,8-3,5%, увеличить производительность ферросплавной печи на 3-7% и получить отвальный шлак в кусковом виде. 2 табл.

Таблица 1 Показатели выплавки углеродистого ферромарганца в пачн 240 кВА

Состав шихты, %

Марганецсодерла-

щее сырье (48% Мп)

Известняк

Коксик

Железосодержащие

материалы

Хлорид магния

Боратовая руда (17%

v

Извлечение марганца,% Производительность печи, %

Содержание Ип в металле, %

Физическое состояние отвального шлака

Содержание бора в металле

Основа Основа Основа Основа Основа Основа

18

15

3 2

20 18

4 3

.12

11

13

12

18

15

25 18

Основа Основа 2626

1819

Куско- Куско- Куско- Куско- Куско- Порошок Порошок Порошок вой ма- вой ма- вой ма- вой ма- вой материал териал териал териал териал Менее -0,0005 0,001 0,0012 0,0012 0,0015

а Основа Основа Основа

13

12

18

15

25 18

Основа Основа 2626

1819

Таблица 2 Показатели выплавки углеродистого Ферромарганца а печи 240 кВА с применением различных борсодержаяшх материалов

Показатели процесса

ГГТГТП

Варианты

. I г | ( 1 Is I

т- е

л

Основа Основа ОсноваОсноваОсноваОсноваОсноваОсноваОснова

13 18 25 13182 13 1825

12 15 18 121518 12 1518

- 23,

0.5

1,7

3,0

0,5

t.7

3,0

0,5

3,0

79,3В1,881,5 79,281,8 81,379,2 81,9 81,3

103,3107,4107,0103,3107,0 107,0103,3 107,2 107,0

78,879,178,6 78,779,2 78,678,8 79,1 78,7

Куско-Куско-Куско-Куско-Куско-ТСуско-Куско-Куско-Кусхоj.вой на- дои ма дои на-вой ка-вой на-вой ма-вой на-воЯ на-вой ма тариалтериалтарнаятериал«риалтернал.териаятериалтериал

МенееМенееМенее

0,00050,0010,00120,00050,0010,0010,00050,0010,001

Варианты

нова 13 12 2

Основа

18

15

3

Основа 25

18 4

t.7

3,0

0,5

3,0

1,7

81,8

3,0 81,4

103,0 107,0 107,0

79,2 Кусковой материал

78,8 Кусковой материал

0,001 0,001

| Гасик М.И | |||

| Электротермия марганца | |||

| Киев: Техника, 1979, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Шихта для выплавки ферромарганца флюсовым способом | 1978 |

|

SU745957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-15—Публикация

1988-05-04—Подача