Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления трубных деталей из листа.

Целью изобретения является расширение номенклатуры изготавливаемых трубных деталей за счет получения их из листового материала и повышение качества деталей за счет устранения на получаемых деталях прямолинейных участков в зоне стыка.

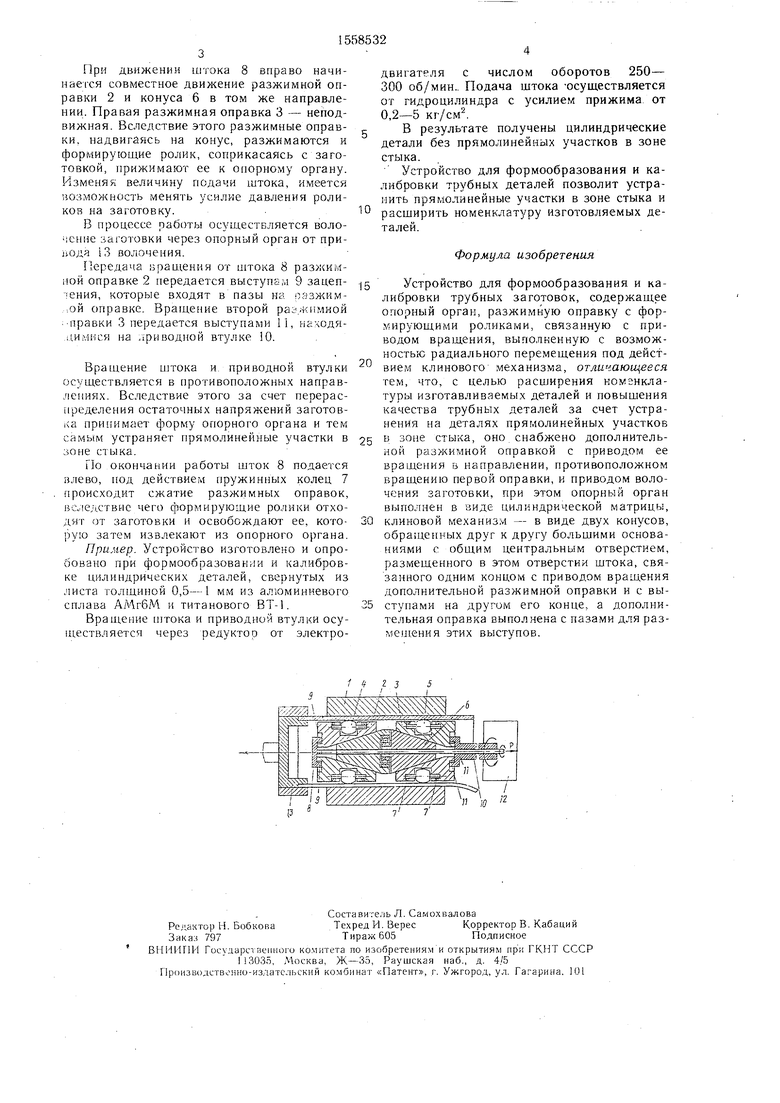

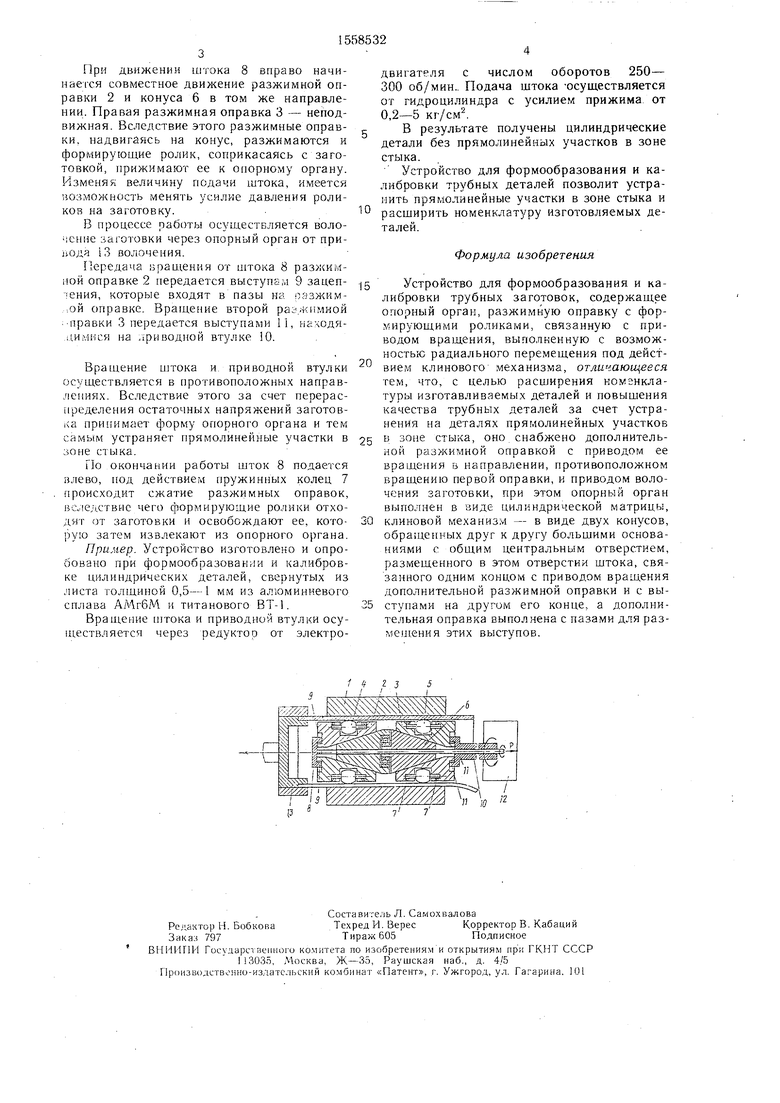

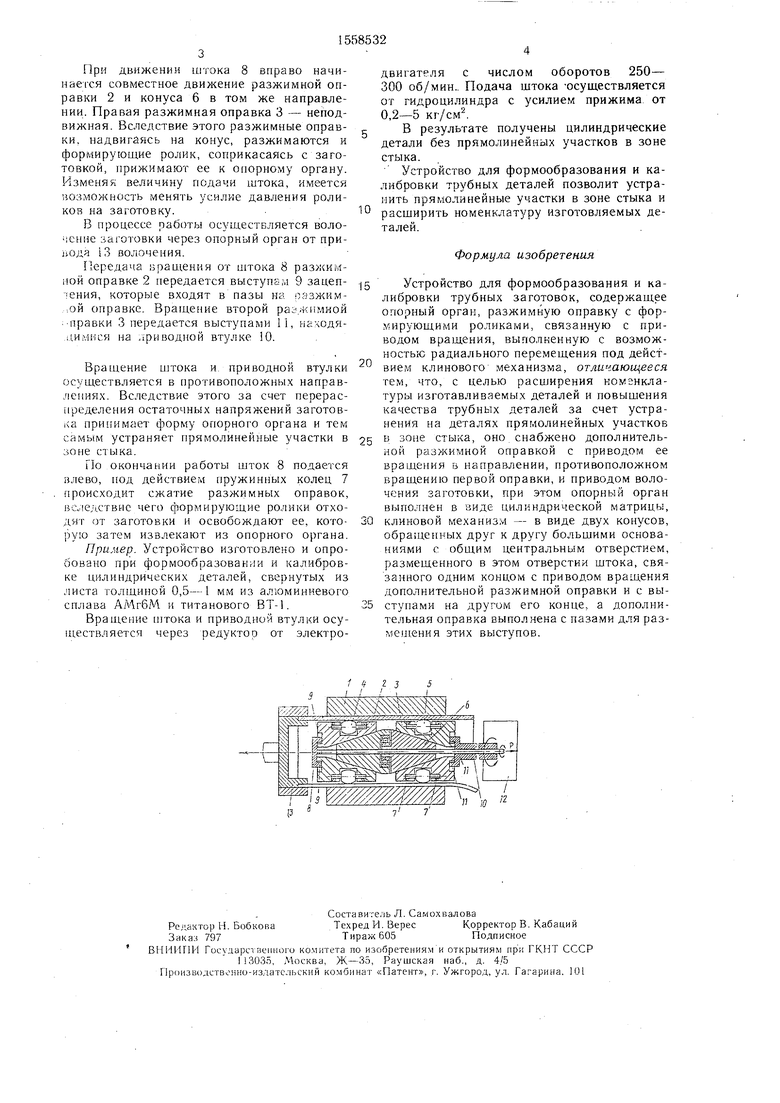

На чертеже показана схема устройства в рабочем положении.

Устройство соситоит из опорного органа 1, выполненного в виде цилиндрической матрицы и являющегося основным формообразующим элементом устройства. Внутри его помещены разжимные оправки 2 и 3, на которых расположены формирующие ролики 4 и 5. Двойной конус 6 вставлен в разжимные оправки. Постоянный прижим оправок к конусу осуществляется с помощью пружинных колец 7, которые одновременно удерживают формирующие ролики в разжимных оправках. В двойном конусе имеется отверстие, через которое проходит шток 8. На штоке имеются выступы 9 зацепления, которые входят в пазы на левой разжимной оправке

На шток надета приводная втулка 10, имеющая выступы 11 зацепления, которые входят в пазы на правой разжимной оправке. Кроме того, показаны привод 12 вращения разжимных оправок и зажим привода 13 волочения.

Устройство работает следующим образом.

Предварительно свернутую листовую заготовку вставляют в опорный орган 1 и в зажим привода 13 волочения. Вовнутрь заготовки вводят разжимные оправки 2 и 3.

СП

83

СП

00 N9

При движении штока 8 вправо начинается совместное движение разжимной оправки 2 и конуса 6 в том же направлении. Правая разжимная оправка 3 - неподвижная. Вследствие этого разжимные оправки, надвигаясь на конус, разжимаются и формирующие ролик, соприкасаясь с заготовкой, прижимают ее к опорному органу. Изменяя величину подачи штока, имеется возможность менять усилие давления роликов на заготовку.

В процессе работы осуществляется волочение заготовки через опорный орган от при- лода 13 волочения.

Передача вращения от штока 8 разжи.л- мой оправке 2 передается выступам 9 зацеп- ения, которые входят в пазы на оазжим- ой оправке. Вращение второй ра кимной правки 3 передается выступами 11, находили мися на ,фи водной втулке 10.

Вращение штока и приводной втулки осуществляется в противоположных направлениях. Вследствие этого за счет перераспределения остаточных напряжений заготов- ,са принимает форму опорного органа и тем самым устраняет прямолинейные участки в зоне стыка.

По окончании работы шток 8 подается влево, под действием пружинных колец 7 происходит сжатие разжимных оправок, вследствие чего формирующие ролики отходят от заготовки и освобождают ее, которую затем извлекают из опорного органа.

Пример. Устройство изготовлено и опро- оовано при формообразовании и калибровке цилиндрических деталей, свернутых из листа толщиной 0,5- 1 мм из алюминиевого сплава АМгбМ и титанового ВТ-1.

Вращение штока и приводной втулки осуществляется через редуктоо от электро

двигателя с числом оборотов 250- 300 об/мин. Подача штока осуществляется от гидроцилиндра с усилием прижима от 0,2-5 кг/см2.

В результате получены цилиндрические детали без прямолинейных участков в зоне стыка.

Устройство для формообразования и калибровки трубных деталей позволит устранить прямолинейные участки в зоне стыка и расширить номенклатуру изготовляемых деталей.

Формула изобретения

Устройство для формообразования и калибровки трубных заготовок, содержащее опорный орган, разжимную оправку с формирующими роликами, связанную с приводом вращения, выполненную с возможностью радиального перемещения под действием клинового механизма, отличающееся тем, что, с целью расширения номенклатуры изготавливаемых деталей и повышения качества трубных деталей за счет устранения на деталях прямолинейных участков

в зоне стыка, оно снабжено дополнительной разжимной оправкой с приводом ее вращения ь направлении, противоположном г ращению первой оправки, и приводом волочения заготовки, при этом опорный орган выполнен в ииде цилиндрической матрицы,

клиновой механизм - в виде двух конусов, обращенных друг к другу большими основаниями г общим центральным отверстием, размещенного в этом отверстии штока, связанного одним концом с приводом вращения дополнительной разжимной оправки и с выступами на другом его конце, а дополнительная оправка выполнена с пазами для раз- мешения этих выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| Устройство для получения внутренних шлицев на трубчатых заготовках | 1988 |

|

SU1574440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано для изготовления трубных деталей из листа. Цель изобретения - расширение номенклатуры изготавливаемых деталей и повышение качества трубных деталей за счет устранения на деталях прямолинейных участков в зоне стыка. Устройство содержит опорный орган в виде цилиндрической матрицы. Внутри его помещают разжимные оправки с формующими роликами. В разжимные оправки вставлен двойной конус с центральным отверстием, через которое проходит шток. На шток надета приводная втулка с выступами зацепления, которые входят в пазы на одной из разжимных оправок. На штоке имеются выступы зацепления, которые входят в пазы на другой разжимной оправке. В процессе работы разжимные оправки вращаются в противоположных направлениях, что позволяет устранить прямолинейные участки в зоне стыка. 1 ил.

/4 2 J

| Устройство для формообразования раздачей и калибровки трубных деталей изнутри | 1973 |

|

SU576144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-29—Подача