Изобретение относится к шинной промышленности и может быть использовано в сборочных цехах шинных заводов при сборке покрышек пневматических шин.

I

Целью изобретения является повышение качества сборки покрышек.

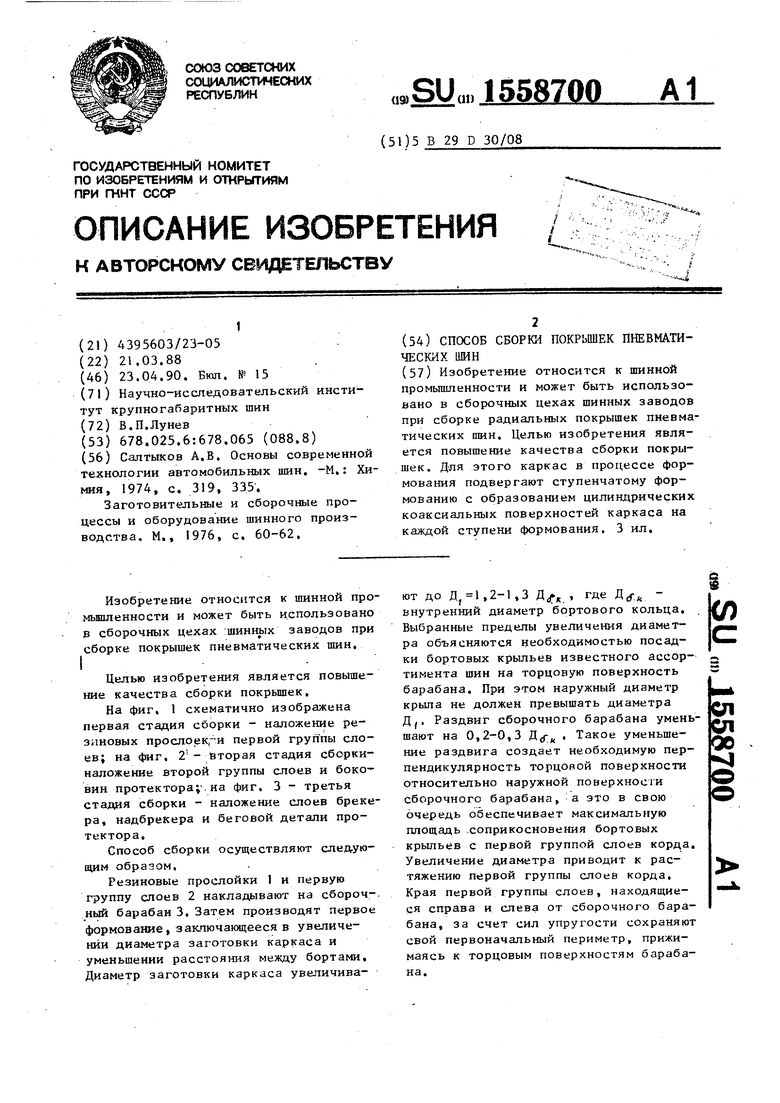

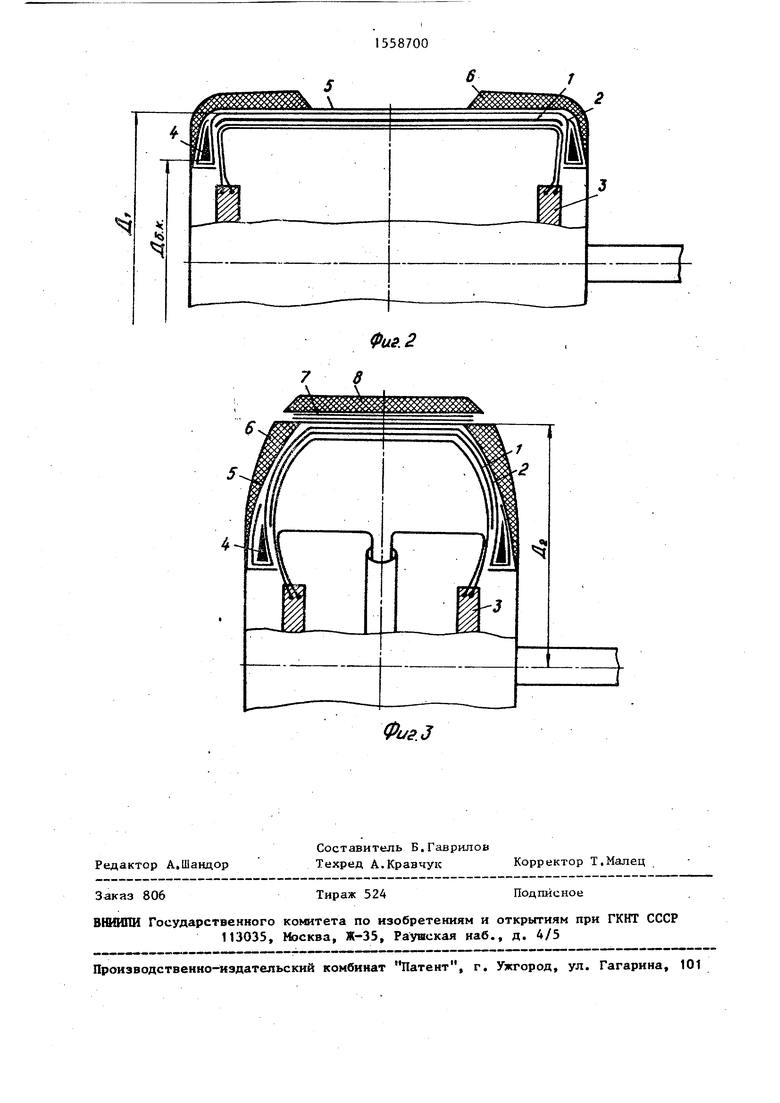

На фиг, 1 схематично изображена первая стадия сборки - наложение ре- з.шовых прослоек,и первой группы слоев; на фиг. 2 - вторая стадия сборки- наложение второй группы слоев и боковин протектора;1 на фиг, 3 - третья стадия сборки - наложение слоев бреке- ра, надбрекера и беговой детали протектора.

Способ сборки осуществляют следующим образом.

Резиновые прослойки 1 и первую группу слоев 2 накладывают на сборочный барабан 3, Затем производят первое формование, заключающееся в увеличении диаметра заготовки каркаса и уменьшении расстояния между бортами. Диаметр заготовки каркаса увеличивают до ,2-1,3 Д , где - внутренний диаметр бортового кольца. Выбранные пределы увеличения диаметра объясняются необходимостью посадки бортовых крыльев известного ассортимента шин на торцовую поверхность барабана. При этом наружный диаметр крыла не должен превышать диаметра Д,. Раздвиг сборочного барабана уменьшают на 0,2-0,3 RfK , Такое уменьшение раздвига создает необходимую перпендикулярность торцовой поверхности относительно наружной поверхносш сборочного барабана, а это в свою очередь обеспечивает максимальную площадь соприкосновения бортовых крыльев с первой группой слоев корда. Увеличение диаметра приводит к растяжению первой группы слоев корда, Края первой группы слоев, находящиеся справа и слева от сборочного барабана, за счет сил упругости сохраняют свой первоначальный периметр, прижимаясь к торцовым поверхностям барабана.

(Я

СП СП

оо ч

Таким образом, на первой ступени формования каркаса образуют цилиндрическую поверхность каркаса диаметром

Д4°

После постановки бортовых крыльев

4 и их прикатки производят заворот слоев первой группы на крыло, Далее накладывают вторую группу слоев 5, обжимают ее по торцовой поверхнсс- ти заготовки каркаса, накладывают и прикатывают боковины протектора 6. Затем выполняют второе формование. Во время этого формования диаметр каркаса шины увеличивают до 1,5-2 . , исходя из заданного диаметра брекера

Таким образом на второй ступени формования каркаса образуют цилиндрическую поверхность с диаметром Д2, коаксиальную цилиндрической поверх- ности с диаметром Д . Далее следуют известные операции наложения слоев брекера 7, беговой детали протектора 8, прикатки и съема готовой шины с барабана,

Способ целесообразно использовать и при браслетной сборке, особенно в случае большой толщины- первого браслета (3-4 слоя корда и 2-3 мм толщина резиновой прослойки). При э-том надева ют браслет на барабан меньшего диаметра, чем диаметр браслета, увеличивают диаметр браслета до ,2- -1,3 Д tf ц при одновременном уменьшении раздвига. Далее следуют операции посадки крыльев, заворота кромок слоев на крыло, наложение второй группы слоев, боковин протектора и т.д. 1 Если вторая группа слоев (или второй браслет) имеет значительную толщину и образует при обжатии по торцовой поверхности каркаса покрышки радиальные складки, возможно введение операции промежуточного формования (до диаметра Д№ ) после наложения второй группы слоев, Численная величина Дяр в каждом конкретном случае выбирается самостоятельно.

Формула изобретения

Способ сборки покрышек пневматических шин, при котором осуществляют сборку каркаса, его формование и наложение слоев брекера и деталей протектора, отличающийся тем, что, с целью повышения качества сборки покрышек, каркас в процессе сборки подвергают ступенчатому формованию с образованием цилиндрических коаксиальных поверхностей каркаса на каждой ступени формования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных покрышек пневматических шин | 1977 |

|

SU734004A1 |

| СПОСОБ СБОРКИ РАДИАЛЬНЫХ ПОКРЫШЕК | 1997 |

|

RU2114002C1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1974 |

|

SU802083A1 |

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| Агрегат для сборки покрышек пневматических шин | 1986 |

|

SU1361014A1 |

| Легковая и легкогрузовая шина и способ изготовления ее каркаса | 2019 |

|

RU2712475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Способ сборки радиальных покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU821196A1 |

| Станок для сборки радиальных покрышек пневматических шин | 1977 |

|

SU743897A1 |

| СПОСОБ СБОРКИ АВТОПОКРЫШЕК | 1968 |

|

SU213338A1 |

Изобретение относится к шинной промышленности и может быть использовано в сборочных цехах шинных заводов при сборке радиальных покрышек пневматических шин. Целью изобретения является повышение качества сборки покрышек. Для этого каркас в процессе формирования подвергают ступенчатому формованию с образованием цилиндрических коаксиальных поверхностей каркаса на каждой ступени формования. 3 ил.

Фиг./

Редактор А.Шандор

Составитель Б.Гаврилов Техред А.Кравчук

Заказ 806

Тираж 524

ВННИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фив. 2

Фиг.З

Корректор Т.Малец

Подписное

| Салтыков А.В | |||

| Основы современной технологии автомобильных шин | |||

| -М.: Химия, 1974, с | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

| Заготовительные и сборочные процессы и оборудование шинного производства | |||

| М,, 1976, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-21—Подача