Изобретение относится к производ-ству пневматических шин и может быть использовано при сборке радиальных пок рышек. Известен способ сборки радиальных покрышек, при котором образуют каркас ный браслет путем наложения на сборочный барабан слоев обрезиненного корда с нулевым углом закроя, устанавливают бортовые кольца, фиксируют их по внутреннему диаметру и по торцам, заворачивают края каркаса на крыло, формуют образованный каркас с помощью диафрагмы путем раздува ее при одновременном уменьшении расстоя ния между фланцами, осушествляют диа метральное кольцевое фиксирование верхней часхИ боковины и короны каркаса, накладывают брекер и протектор 1. Однако известный способ не обеспе чивает равномерного распределения ни тей основы корда при формовании каркаса. Это объясняется тем, что одной из основных причин образования нерав номерных разрежений нитей основы кор да в формуемом каркасе является наличие утка кордной ткани. Хлопчатобумажный и вискозный утки уже при небольших деформациях (9-12%) рвутся в местах обрыва утка (уже в начальной стадии формования) происходит . смещение нитей основы, что приводит к неравномерности их распределения. ;у сформованных таким способом покрышек имеется четко выраженная неравномерность разрежений нитей корда каркаса, вызванная неравномерностью деформации его в окружном направлении . Известен также способ сборки радиальных покрышек, при котором образуют каркасный браслет из слоев обрезиненного корда с диагональным расположением нитей основы, устанавливают бортовые кольца, фиксируют их по внутреннему диаметру, растягивают бортовые части каркасного браслета с одновременным поворотом их относительно его продольной оси в противоположные стороны до получения радиального расположения нитей корда в бортовых частях, заворачивают кромки браслета на крыло, формуют каркас, накладывают брекер и протектор 2. Известный способ не обеспечивает равномерного распределения нитей основы корда при последуклцем формовании каркаса, так как при формовании только бортовые части каркаса не испытьтают отрицательного влияния утка, а центральная часть каркаса подвержена )злиянию утка, так как он не порван и поэтому распределение нитей корда по центральной части формуемого каркаса по-прежнему неравномерно, что приводит к низкому качеству покрышек .

Цель изобретения - повышение качества покрышек за счет разрьша утка по всей ширине каркаса.

Поставленная цель достигается тем, что одновременно с растяжением бортовых частей каркасного браслета и.поворотом их производят растяжение и поворот его центральной части относительно продольной оси до получения радиального расположения нитей корда во всем каркасе.

Используют слои из обрезиненного корда с диагональным расположением нитей основы под углом, определяемым по следующему соотношению:

oc$:-i- arc cos Л

(1)

Л./ г А

кр

где АкрсС - угол расположения нитей основы корда, град; критическая вытяжка утка, при которой происходит его разрыв;

- критическая длина утка между нитями основы корда, при которой происходит его разрыв , мм;

Ер- первоначальная длина утка между нитями основы, равная шагу нитей основы корда, мм При сборке покрышек предложенным способом происходит смещение нитей основы корда относительно друг друга и увеличение расстояния между ними. При этом уток также смещается, что и приводит к одновременному разрыву утка обрезиненного корда по Bceia поверхности каркасного браслета дооперации формования, а следовательно к более равномерному распределению нтей корда при формовании.

Разрьт утка происходит только тогда, когда его длина между нитями достигает критической длины или превосходит ее. Чтобы обеспечить разрыв утка, необходимо угол закроя корда определять по уравнению (1).

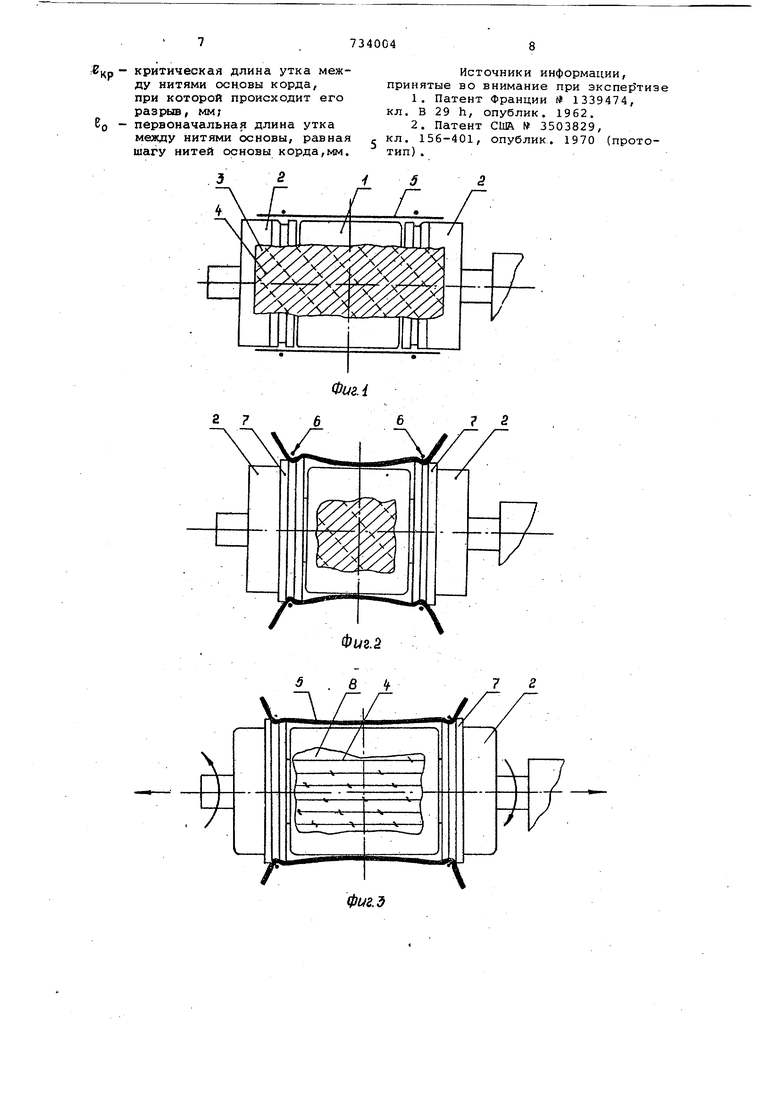

На фиг. показана технологическая схема сборки покрышек на диафрагменном барабане по предлагаемому способу; на фиг. 7 - схема расположения нитей основы корда.

Способ осуществляется следующим образом.

На сборочный барабан, состоящий из основного барабана 1 (диафрагмы) с устройством для изменения свободной длины диафрагмы (не показано) и дв;/х вспомогательных барабанов 2,,

установленных с возможностью перемещения вдоль оси барабана (одновременно с фланцами основного барабана I) и поворота вокруг оси барабана, накладьшают слои обрезиненного корда 3 с диагональным расположением нитей основы 4 и образуют каркасный браслет 5 (фит. 1) .

Устанавливают бортовые кольца 6 и фиксируют их по внутреннему диаметру и по торцам, например, путем охвата колец по этим поверхностям через материал браслета жесткими элементами 7 вспомогательных барабанов 2 с выемкой в форме борта покрынки, раздвигаемыми радиально (фиг. 2).

Затем, перемещая края браслета, зажатые жесткими элементами 7 вспомогательных барабанов 2, в противоположных направлениях вдоль оси сборочного барабана и одновременно поворачивая их относительно продольной оси барабана, производят растяжение и поворот относительно продольной оси каркасного браслета бортовых частей и центральной части до получения радиального расположения нитей корда во всем каркасе. При этом происходит разрыв утка 8 корда 3 (фиг. 3).

Заворачивают кромки браслета 5 на крыло и накладывают резиновые боковины 9 при подаче начального давления в диафрагму основного барабана 1 (фиг. 4). Далее производят формование каркаса 10с помощью диафрагмы основного барабана 1 путем раздува ее сжатым воздухом при одновременном сближении вспомогательных барабанов 2, диаметральное кольцевое фиксирование верхней части боковин и короны каркаса 10 при помощи выдвижных шаблонов 11, наложение и дублирование брекера 12 и протектора 13 (фиг. 5).

После завершения сборки барабан приходит в исходное положение, собранную покрышку 14 снимают (фиг. 6). .Далее цикл сборки повторяется.

Пример . Проводят изготовление однослойных каркасов покрышка из обрезиненного корда марки 17В с хлопчатобумажным утком, расположенным под прямым углом к нитям основы. Корд марки 17В имеет критическую вытяжку утка, при которой происходит его разрыв, 1,07, и номинальный шаг нитей основы, .Ъц 1,064 мм.

Угол наклона нитей основы корда, накладываемого на сборочный барабан, определяется по соотношению:

о

СОб2сС СО92А

где

cL - угол расположения нитей основы корда, град; критическая вытяжка утка, при которой происходит ег разрыв; критическая длина утка ме ду нитями основы корда, при которой происходит ег разрьш, мм; первоначальная длина утка между нитями основы, равн шагу нитей основы корда,мм i-0052 A. 2 3-COS2 .Отсюда кр COS2d кр Чч-сов dJi кр c -arccos r. Отсюда ,07,о(.Г/5° Таким образом, расчетное значение углаoL, обеспечивающее разрыв утка по всей поверхности каркасного браслета, составляет 15. Однако гарантированный разрыв утка происходит фактически прис 20°. Это связано с тем, что нити утка в реальном материале расположены не строго перпенди кулярно к нитям основы. Кроме того, из-за упругих свойств обкладочной резины кордный браслет при получении радиального расположения нитей основы приобретает седлообразную форму, также обусловливающую увеличение заданного угла по сравнению с расчет ным. Принимается угол oL 20 . , Предварительный раздвиг фланцев HO(CM. фиг. 7) сборочного барабана определяется по формуле: HO HO cos ofн;, 290 cos 20° 272 мм, где Нд - начальный раздвиг фланцев при радиальном расположении нитей основы корда. Затем определяют площадь однослой ного браслета между фланцами при на ложении на сборочный барабан. S TCDoIli„ S 3,14-310-272 265738 мм 2657,38 см Коэффициент неравномерности разрежений нитей корда определяется по формуле: „ iV V-iniQx 1 ср усредненный коэффициент где К,р неравномерности разреже ний нитей корда по всем участкам браслета; максимальный и минималь ный шаг нитей на участк браслета; число участков браслета по экватору; номинальный и; а г нитей к орда. При радиальном расположении нитей корда в браслете tn 1,064 , 1,13мм cosoC и COS 20 После формования при конечном раэдвнге фланцев t t 1,68 мм tu 1/13 Коэффициент -неравномерности разрежения нитей корда при начальном раздвиге фланцев барабана ( мм)6%, а при конечном раздвиге фланцев (Н( 210 мм) .- 17%, при изготовлении покрышек известным способом коэффициенты составляют соответственно 4 и 22%. Предлагаемый обеспечивает равномерное рвзрежение нитей корда в сформованном каркасе и экономию материала, так как при нем требуется слой меньшей площади для образования каркасного браслета. Формула изобретения 1.Способ с601жи радиальных покрышек пневматических шин, при котором образуют каркасный браслет из слоев обрезиненного корда с диагональным расположением нитей основы, устанавливают бортовые кольца, фиксируют их по внутреннему диаметру, растягивают бортовые части каркасного браслета с одновременным поворотом их относительно его продольной оси в.противоположные стороны до получения радиального расположения нитей корда в бортовых частях, заворачивают кромки браслета на крыло, формуют каркас, накладывают брекер и протектор, о т личающийс я тем, что, с целью повышения качества покрышек за счет разрыва утка по всей ширине каркаса, одновременно с растяжением бортовых частей каркасного браслета и поворотом их производят растяжение и поворот его центральной части относительно продольной оси до получения радиального расположения нитей корда во всем каркасе. 2.Способ по п. 1, отличающийся тем, что используют слои из обрезиненного корда с диагбнальным расположением нитей основы под углом, определяемым .по следующему соотношению: 13 - Л-кр кр+ 1 где oL - угол расположения нитей основы корда, град; р- критическая вытяжка утка, при которой происходит его разрыв; кр критическая длина утка между нитями основы корда, при которой происходит его разрыв, мм; E(j - первоначальная длина утка между нитями основы, равная шагу нитей основы корда,мм.

1иd

L uf-Источники информации, принятые во внимание при экспеЕ тиэе 1.Патент Франции № 1339474, кл. В 29 h, опублик. 1962. 2.Патент США № 3503829, кл. 156-401, опублик. 1970 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU821196A1 |

| Способ сборки покрышек пневматических шин | 1975 |

|

SU549941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ОДНОСЛОЙНОЙ ШИНЫ | 2010 |

|

RU2436675C1 |

| Способ сборки покрышек пневматических шин | 1975 |

|

SU554661A1 |

| Устройство для сборки покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU823165A1 |

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU750900A2 |

| Способ сборки покрышек пневматических шин | 1969 |

|

SU494282A1 |

| Способ сборки покрышек пневматических шин | 1975 |

|

SU553803A1 |

Фиг.2

оf а

f -

..

7 г

Авторы

Даты

1980-05-15—Публикация

1977-12-13—Подача