Изобретение относится к усовершенствованному способу получения пиразина, в частности дегидрированием пиперазина, и может быть использовано для получения лекарственных препаратов, обладающих противотуберкулезной,анти- депрессантной, диуретической и антидиабетической активностью, а также в качестве инсектицидов, флюоресцентных светящихся красителей и вкусовых добавок, применяемых в пищевой промышленности о

Целью изобретения является упрощение процесса (усовершенствование подачи исходного сырья в реактор) и повышение выхода целевого продукта.

Поставленная цель достигается путем подачи пиперазина в реактор в виде паров в токе газа-носителя (HltN)

при молярном соотношении газ-носитель: гпиперазик, равном (7-8):1, с использованием катализатора,, содержащего, мае о %: Pt 0,4-0,6; 1пг03 2-3, носитель (оксид алюминия) остальное.

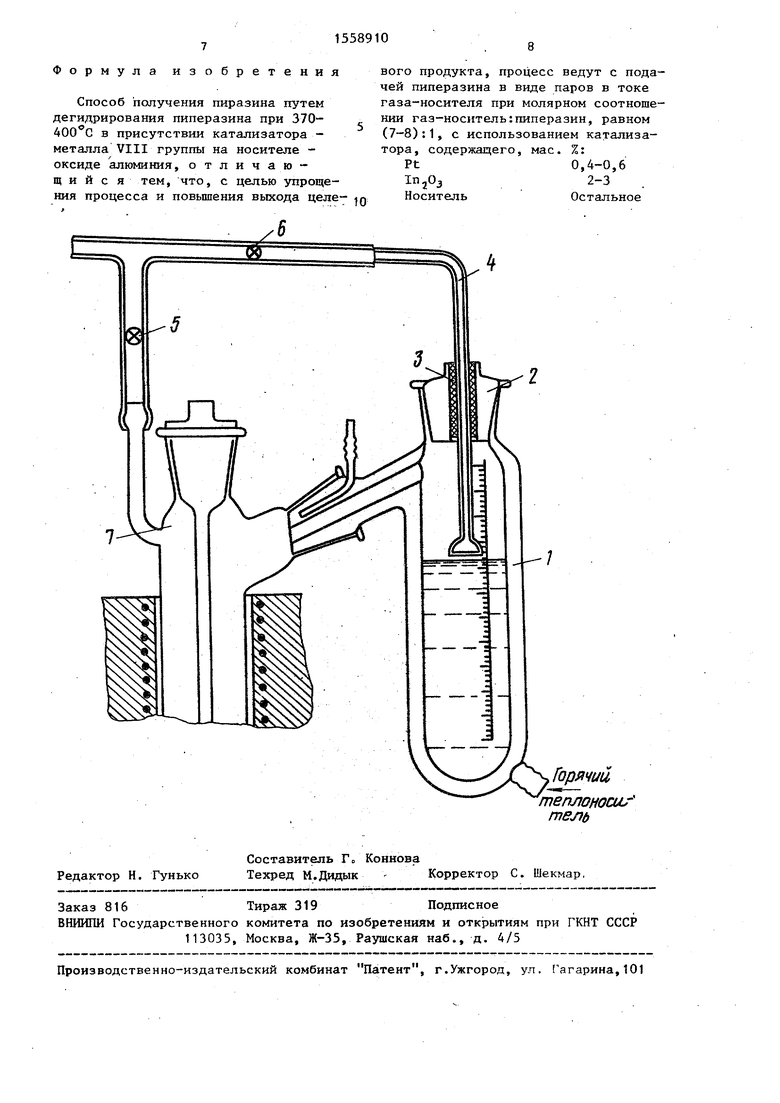

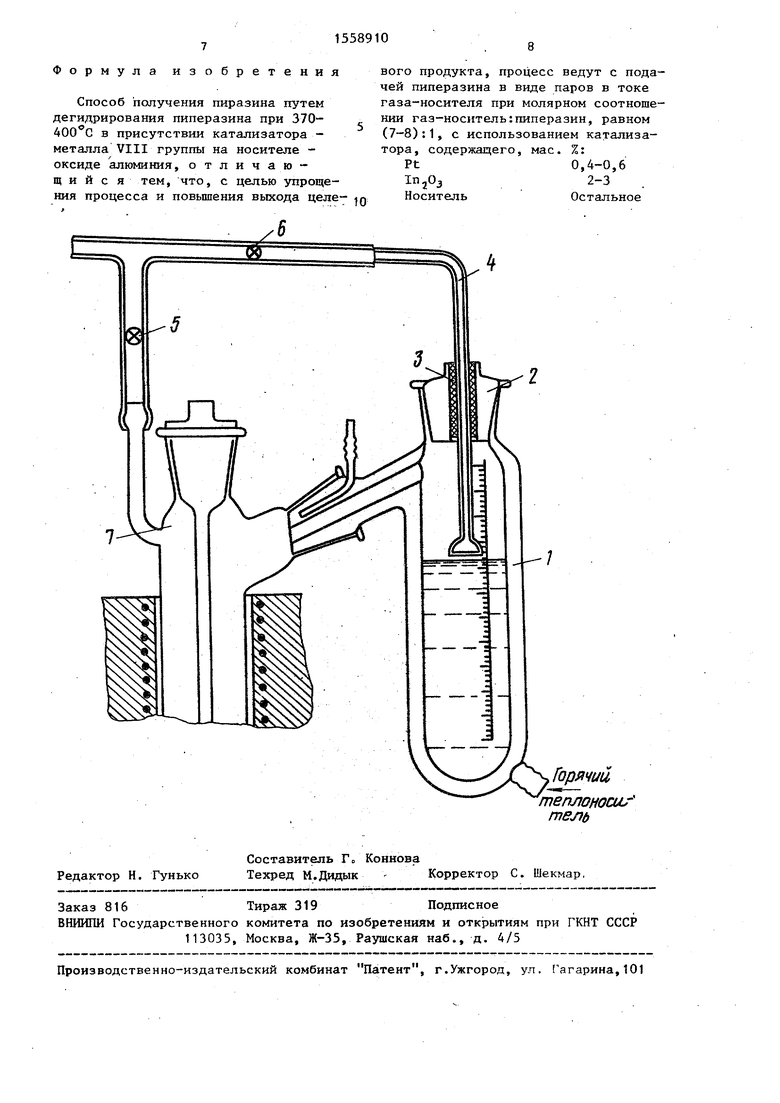

На чертеже изображен дозатор, реализующий способ

Процесс осуществляют при 370-400°С путем подачи паров пиперазина в реактор из дозатора. Дозатор, представляющий собой градуированный цилиндр со сферическим дном, снабжен рубашкой 1 для обогрева горячим теплоносителем и в рабочем состоянии закрыт пробкой 2 со сквозным отверстием, В отверстие через резиновое или фторопластовое уплотнение 3 введена металлическая или фторопластовая трубка 4 для пропускания газа-носителя о При этом от-

01

верстие трубки, по которой идет газ- носитель 9 находится на несколько миллиметров выше уровня слоя расплавлен- ного пиперазина. По мере испарения трубку сдвигают вниз 3 поддерживая постоянным ее положение относительно слоя расплава Возможно непрерывное перемещение трубки с помощью червячной пары,, связанной с синхронным дви- гателем Легкость регулирования скорости пропускания вещества за счет изменения скорости газа-носителя и(или) за счет изменения температуры расплава, постоянство давления паров пиперазина в дозирующем устройстве при заданной температуре, простота контроля за скоростью подачи пиперазина позволяют осуществлять подачу пиперазина устойчиво, равномерно, вос призводимо.

Пример 1 17 см3 алюмоплати- нового катализатора, содержащего, мас.%: Pt 0,6; 1пг03 2; А1г03 97,4 (фракции 2 5-3,0 мм), загружают в вертикальный кварцевый реактор, к. которому присоединен дозатор Загружен- ный катализатор восстанавливают водородом при 500°С в течение 3 ч, пропуская его со скоростью 10 л/ч Через 3 ч не прекращая тока водорода, температуру снижают до 400°С, на выходе из реактора устанавливают два последовательно соединенных приемника, один из которых представляет собой круглодон- ную двугорлую колбу, а другой - ловушку типа труба в трубе, охлаждаемых соответственно льдом и смесью сухого льда и ацетона. Затем в рубашку дозатора пускают из термостата горячий „ глицерин с температурой 125°С, засыпают пиперазин и после расплавления последнего начинают синтез G этой целью подачу водорода непосредственно в реактор перекрывают с помощью вентиля 5 и пускают его через вентиль 6, в дозатор. При этом отверстие трубки, по которой идет водород, устанавливают на 5-10 мм выше уровня расплава пиперазинао За 4 ч таким образом испаряется 21,54 г пиперазина при скорости 5,4 г/ч (или 0,06 моль/ч). При скорости пропускания водорода 10 л/ч (0,45 моль/ч) это соответствует объемной скорости пропускания парогазовой смеси (пиперазина и водорода) при соотношении Нг:пиперазин 7,5:1„ По окончании опыта собрано 17,73 г сырых кристаллов (82,3 на пропу

0

п 5

5

0

щенный пиперазин), в которых, по данным ГЖХ, 93,0% пиперазина В расчете на пропущенный пиперазин это составляет 76,3 , Количество кокса на катализаторе, определенное методом сожжения, не превышает 2,5 в расчете на пропущенный пиперазин. Собранные кристаллы объединяют с конденсатом других опытов до последующего выделения пиразина перегонкой

Пример 20На загрузка катализатора, описанной в примере 1, после выжигания кокса, проводят опыт при 370°С с использованием в качестве газа-носителя N, пропускавшегося со скоростью 9,4 л/ч или 0,42 моль/ч, В остальном методика и условия проведения синтеза не отличаются от описанных в примере 1

За 4 ч пропущено 21,36 г пиперазина или 5,3 г/ч (0,06 моль/ч) Это соответствует объемной скорости пропускания парогазовой смеси (пиперазина и азота) 922 ч при соотношении азот: :пиперазин 7,0:1 За опыт собрано 17,55 г сырых кристаллов (82,2 на пропущенный пиперазин), в которых, по данным ГЖХ, содержится 91,1% пиразина Выход пиразина на пропущенный пиперазин 74,9 , кокса 2,3

Собранные кристаллы объединяют с конденсатом других опытов для последующего выделения пиразина перегонкой.

Пример 3 17 см3 (10,59 г) алюмоплатинового катализатора рифор- минга, .отработанного в процессе ри- форминга и содержащего 0,4% Pt (катализатор риформинга АП-56), пропитывают 15 мл водного раствора, содержащего 0,94 г In(N03)3- 4,5Н,,0, затем сушат при 120°С и прокаливают в токе воздуха при 550°С в течение 5 ч В готовом катализаторе содержится, Pt 0,4; 3; Ali03 остальное Дальнейшая подготовка к синтезу и его проведение аналогичны описанным в примере 1 о

За 4 ч пропускают 21,45 г пипера- зина при объемной скорости пропускания парогазовой смеси 1020 ч- и соотношении Н2:пиперазин 7,5:1. За опыт собирают 17,94 г сырых кристаллов (83,6 мас„% на пропущенный пиперазин), в которых содержится 87,1% пиразина Выход пиразина на пропущенный пиперазин 72,8 мас.%, кокса 1,8 .

Собранные кристаллы объединяют с конденсатом других опытов для последующего вьщеления пиразина перегонко

Пример 4 о 100 см3 алюмопла тинового катализатора, содержащего, мас°%: Pt 0,6; Ina03 3; А1205 96,4, загружают в вертикальный кварцевый реактор и присоединяют дозатор, описанный в примере 1„ Скорость пропускания водорода при восстановлении катализатора и проведении опыта составляет 60 л/чо В остальном подготовка к синтезу и его проведение аналогичны описанным в примере 1, Общая длительность опыта 12 ч, в течение которых пропущено 337,3 г пнперазина (объемная скорость парогазовой смеси

980 ч

1

соотношение водород:пипера

5

8 ч о При скорости пропускания Н i 11,4 г/ч, что соответствует объемной скорости подачи парогазовой смеси 1100 и разбавлению И гпилеразин 8,2:1 мол, собрано 35,1 г сырых кристаллов, что составляет 82 мас„% от пропущенного пиперазина Содержание пиразина в конденсате 81%„ Выход пиразина 65 мае о % о

Пример 8 о Приемники с продуктами реакции от опытов, описанных в примерах 1-4, разогревают на водяной бане и расплав сливают в перегонную колбу Остатки со стенок приемника споласкивают высококипящим растворителем - N-метилпирролидоном (т.кип. 207°С) и также сливают в перегонную колбу„ Наличие высококипящего раство-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения С-алкиллимидазолов | 1990 |

|

SU1726474A1 |

| Способ получения 2-метилимидазола | 1986 |

|

SU1397440A1 |

| Способ получения эмульгатора для синтетических моющих средств | 1989 |

|

SU1664791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1296568A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

| Способ получения формилпиразина | 1975 |

|

SU598895A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОИЛХЛОРИДА | 1992 |

|

RU2084442C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2081151C1 |

Изобретение касается гетероциклических веществ, в частности получения пиразина, используемого в производстве лекарственных веществ, инсектицидов, красителей и вкусовых добавок. Цель - повышение выхода и упрощение процесса. Последний ведут дегидрированием пиперазина при 370-400°С с подачей его паров в токе газа-носителя (H2, N2), взятого в 7-8-кратном молярном избытке, в присутствии катализатора, содержащего 0,4-0,6 мас.% платины и 2-3 мас.% JNO3 на носителе - AL2O3. Эти условия позволяют достигнуть 70-76%-ного выхода пиразина и упростить процесс за счет использования парообразного пиперазина, высокая упругость которого дает возможность подавать его в больших количествах в единицу времени. 1 ил.

зин 8:1) и собрано 254,3 г сырых крис-20 Рителя способствует более полному таллов (75,4 мас„% на пропущенный пи- выкипанию нижекипящих фракций, в т.ч.

перазин), в которых содержится 93, пиразина , Выход пиразина на пропущенный пиперазин 70,1%, кокса 2,8 масо%о

Собранные кристаллы объединяют с конденсатом предыдущих опытов для последующего выделения пиразина перегонкой,

Пример 5. Через 17 см3 алю- моплатинового катализатора, содержащего 0,6% Pt и не содержащего 1пг03 пропускают в течение 4 ч 21,43 г пиперазина,, При скорости пропускания H/j 10,8 л/ч и пиперазина 5,36 г/ч, что соответствует объемной скорости подачи парогазовой смеси 1042 ч 1 и разбавлению Н :пиперазин 7,7:1, собрано 14,54 г конденсата, что составляет 68 масо% от пропущенного пипепиразинао Общий вес загруженного продукта, не считая растворителя,307,5 г. Перегонку ведут на колонке эффектив25 ностью 20 т о т. с флегмовым числом 1:10. Собрано пиразиновой фракции (т.кипо 115-117°С 248,6 г, что составляет 80,9% от загрузки.

Как видно из приведенных примеров,

Зо наибольшие выходы пиразина (70-76%) достигаются на катализаторах, содержащих 0,4-0,6 мас„% Pt и 2-3 при разбавлении газом-носителем (7-8):1 (примеры 1-4). В примере 7, где использован катализатор с повы35

шенным содержанием Pt и In203 (2 и 3,5 мас.% соответственно), разбавление газом-носителем составляет 8,5:1, выход пиразина не превышает 65%, что,

Пример 6. Через 17 см3 алю- моплатинового катализатора, содержаразинао Конденсат содержит 58,7 мас,% 4о °ДНЗКО выше, чем в прототипе (50%). пиразина Выход пиразина на пропущен- Вместе с тем, катализатор и условия, ный пиперазин 40,0 мас„%. описанные в примере 7, не могут считаться подходящими для данного процесса Использование контактов с пощего 0,6% Pt и 0,03% 1п203, пропуска- 45 вышенным содержанием Pt и Ii403 приют в течение 1 ч 24,1 г пиперазина,ведет к их резкому удорожанию, а уве- При скорости пропускания водорода личение степени разбавления сверх 10 8 л/ч что соответствует объемной 8:1, не обеспечивая какого-либо положительного результата, приводит к излишнему, бесполезному расходу газа- носителя сверх необходимого. Оба эти обстоятельства существенно ухудшают экономику процесса. Уменьшение содерскорости пропускания парогазовой смеси - 1306 ч- , и разбавлению Н :пиперазин 2,4:1, собрано t8,13 г конденсата (75.3 мас0% от пропущенного пиперазина) ,содержащего 26,8мас.% пиразина. Выход пиразина 20,1 мас.% на пропущенный пиперазино

Пример 7« Через ; 17 см3 агпо- моплатинового катализатора, содержаце- го 2 маСо% Pt и 3,5 мас„% , про- пускают 35,1 г пиперазина в течение

50

55

жания Pt в катализаторе (ниже 0,4 масо%) снижает его дегидрирующую активность, а следовательно, и выход пиразина. Поэтому применение катализатора с пониженным содержанием Pt в этом процессе нецелесообразно.

пиразинао Общий вес загруженного продукта, не считая растворителя,307,5 г. Перегонку ведут на колонке эффективностью 20 т о т. с флегмовым числом 1:10. Собрано пиразиновой фракции (т.кипо 115-117°С 248,6 г, что составляет 80,9% от загрузки.

Как видно из приведенных примеров,

наибольшие выходы пиразина (70-76%) достигаются на катализаторах, содержащих 0,4-0,6 мас„% Pt и 2-3 при разбавлении газом-носителем (7-8):1 (примеры 1-4). В примере 7, где использован катализатор с повы

шенным содержанием Pt и In203 (2 и 3,5 мас.% соответственно), разбавление газом-носителем составляет 8,5:1, выход пиразина не превышает 65%, что,

45

50

жания Pt в катализаторе (ниже 0,4 масо%) снижает его дегидрирующую активность, а следовательно, и выход пиразина. Поэтому применение катализатора с пониженным содержанием Pt в этом процессе нецелесообразно.

Формула изобретения

Способ получения пиразина путем дегидрирования пиперазина при 370- 400°С в присутствии катализатора - металла VIII группы на носителе - оксиде алюминия, отличающийся тем, что, с целью упрощения процесса и повышения выхода целе

вого продукта, процесс ведут с подачей пиперазина в виде паров в токе газа-носителя при молярном соотношении газ-носительгпиперазин, равном (7-8):1, с использованием катализатора, содержащего, мае. %:

Ft0,4-0,6

Ш2032-3

НосительОстальное

г

fojjjjve/u

теплоноситель

| Nigam J0C Catalytic aromatiza- tion of alicyclic and heterocyclic compounds - Jo Chromatogo, 1966, Vo 24, p | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| УСТРОЙСТВО УТИЛИЗАЦИИ ОТХОДОВ ЖИВОТНОВОДСТВА | 2015 |

|

RU2580221C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-04-23—Публикация

1988-06-06—Подача