Изобретение относится к промышленности огнеупорных материалов и можег быть использовано для изготовления конструкционных деталей из корунда, например, бандажей валков прокатных станов, обладающих высокими прочностью и устойчивостью к истиранию, характеризующихся однородной, плотной структурой.

Цель изобретения - повышение устойчивости к истиранию, однородности структуры и микротвердости и снижение шероховатости поверхности.

Конструкционные детали из корунда изготавливают следующим образом.

Порошок оксида алюминия (глинозем) смешивают при непрерывном перемеши1- вании с легирующими добавками, например хлористым магнием, обжигают при 1550°С, измельчают, готовят массу и методом полусухого прессования формуют детали, затем детали подвергают высокотемпературному обжигу при 1750-1800°С и парциальном давлении кислорода 110 - 2 1 0 МПа, после чего рабочую поверхность деталей шлифуют с помощью алмазных шлифпо- рошков, причем используют определенное соотношение размера зерен керамики и шлифпорошка, а именно от 1,3:1 до 3:1,2, после шлифования детали доел

о ел

полнительно термообрабатывают при 1200-1400°С, т.е. выше температуры их службы.

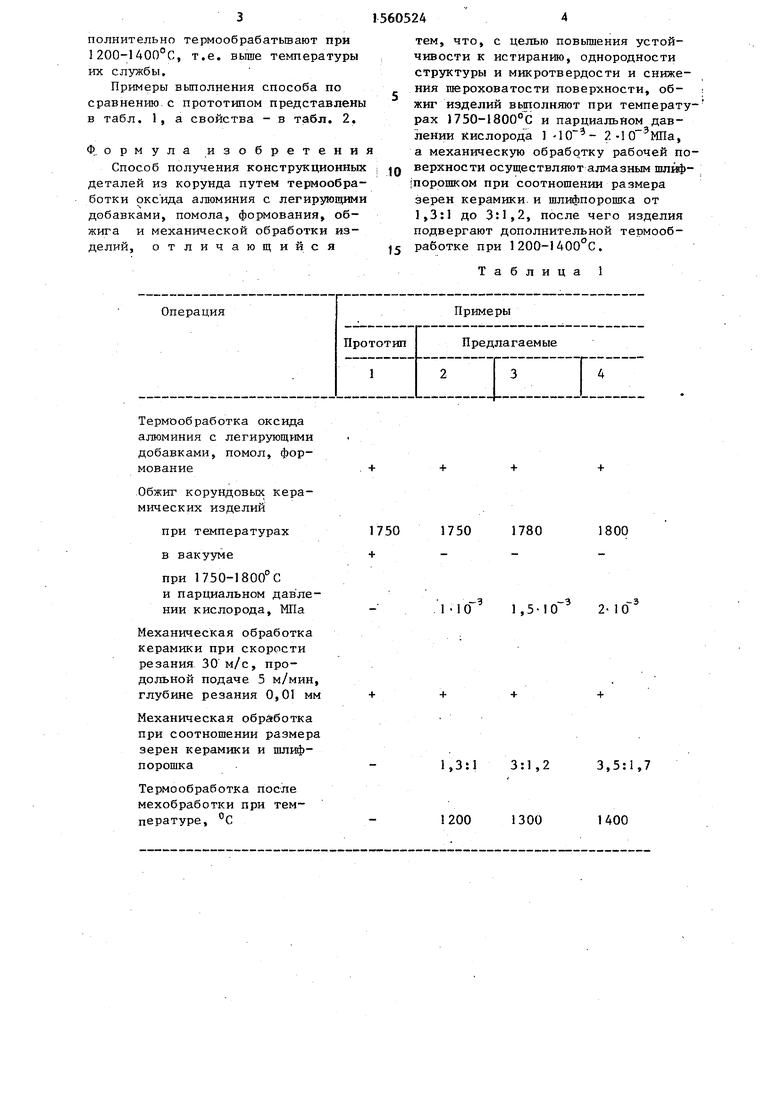

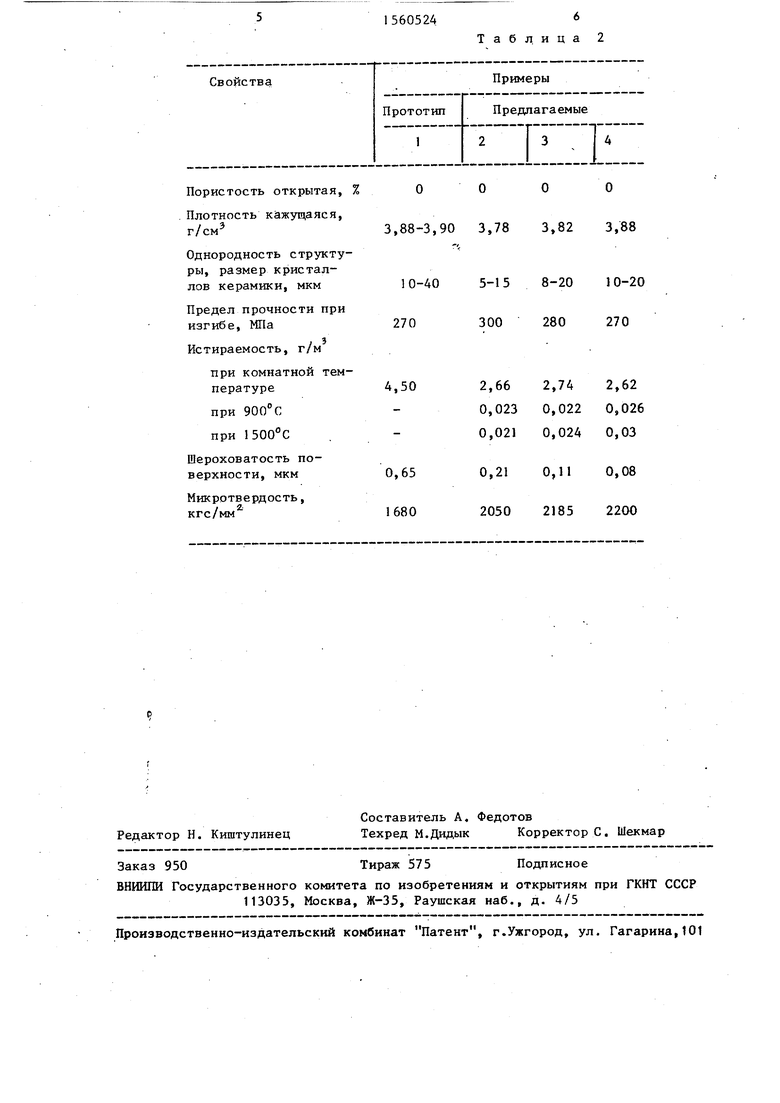

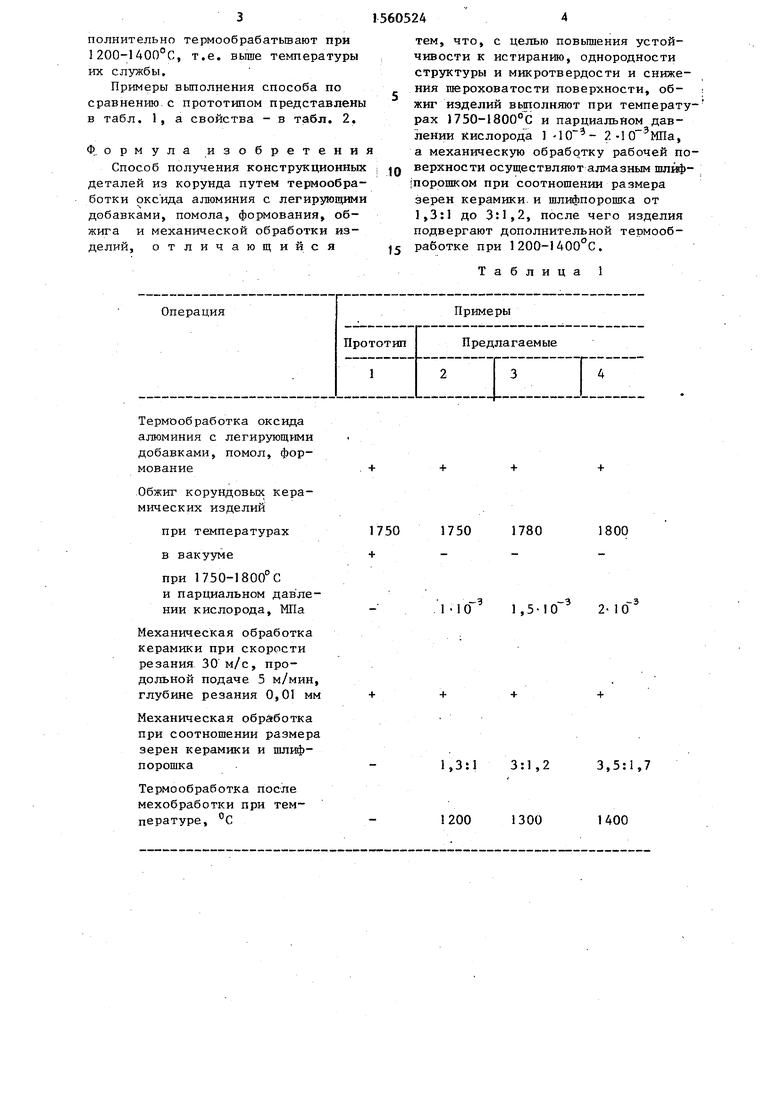

Примеры выполнения способа по сравнению с прототипом представлены в табл. 1 , а свойства - в табл. 2.

Формула изобретения Способ получения конструкционных деталей из корунда путем термообработки оксида алюминия с легирующими добавками, помола, формования, обжига и механической обработки изделий, отличающийся

тем, что, с целью повышения устойчивости к истиранию, однородности структуры и микротвердости и снижения шероховатости поверхности, обжиг изделий выполняют при температурах 1750-1800°С и парциальном давлении Кислорода 1 -1( , а механическую обработку рабочей поверхности осуществляют алмазным шлйф- |порошком при соотношении размера зерен керамики и шлифпорошка от 1,3:1 до 3:1,2, после чего изделия подвергают дополнительной тепмооб- работке при 1200-1400°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| Абразивная масса для изготовления доводочного инструмента | 1989 |

|

SU1722805A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1971 |

|

SU310887A1 |

| Способ изготовления корундовой конструкционной керамики | 1989 |

|

SU1698226A1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2004 |

|

RU2289553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2494077C1 |

| Способ обжига длинномерных керамических изделий | 1989 |

|

SU1699982A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470896C1 |

| Способ изготовления огнеупорных изделий | 1991 |

|

SU1809825A3 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

Изобретение относится к промышленности огнеупорных материалов и может быть использовано для изготовления конструкционных деталей из корунда. Целью изобретения является повышение устойчивости к истиранию, однородности структуры и микротвердости и снижение шероховатости поверхности. Для этого изделия готовят путем смешения глинозема с легирующими добавками, приготовления спека, его измельчения, формования сырца, высокотемпературного обжига, механообработки изделий, причем обжиг корундовых деталей выполняют при 1750-1800°С и парциальном давлении кислорода 1.10-3 2.10-3 МПа, а механическую обработку рабочей поверхности осуществляют алмазным шлифпорошком при соотношении размера зерен керамики и шлифпорошка от 1,3:1 до 3:1,2, после чего готовые изделия подвергают дополнительной термообработке при 1200-1400°С. 2 табл.

Термообработка оксида алюминия с легирующими добавками, помол, формование

Обжиг корундовых керамических изделий

при температурах в вакууме

при 1750-1800° С и парциальном давлении кислорода, МПа

Механическая обработка керамики при скорости резания 30 м/с, продольной подаче 5 м/мин, глубине резания 0,01 мм

Механическая обработка при соотношении размера зерен керамики и шлиф- порошка

Термообработка после мехобработки при температуре, °С

1750 +

1750 1780

1800

-Ю3 1,5-10 3

1,3:1 3:1,2

3,5:1,7

1200 1300

1400

Пористость открытая,

Плотность кажущаяся, г/см3

Однородность структуры, размер кристаллов керамики, мкм

Предел прочности при изгибе, МПа

Истираемость, г/м

при комнатной темТаблица 2

0

3,88-3,90 3,78 3,82 3,88

10-40

5-15 8-20 10-20

270

300 280

270

| Способ получения плотной корундовой керамики | 1977 |

|

SU652147A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Батыгин В.Н | |||

| и др | |||

| Вакуумно-плот- ная керамика и ее спаи с металлами | |||

| М.: Энергия, 1973, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1990-04-30—Публикация

1987-06-18—Подача