(Л

00

65

эо

ния - повьшение надежности за счет сокращения количества приводов, размещенных на промежуточном установочном устройстве для столов-спутников. Устройство вьшолнено в виде неподвижной рамы, снабженной ползуном 11 с трапеце1 альными призмами 13, взаимодействующими с Г-образными прижимами 14 для базирования стола-спутника. Стол-спутник 2 устанавливают на опорные ролики 9 рамы 8, после чего ползун 11 перемещается вверх Закрепленные на ползуне трапецеидальные призмы 13 при достижении роликами 16, установленными на прижимах 14, jmopoB 29 раздвигают прижимы 14, при этом ролики 17 базируют стол-спутник. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1542781A1 |

| Автоматизированный склад | 1980 |

|

SU992344A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Грузоподъемная площадка крана-штабелера | 1986 |

|

SU1384503A2 |

| Склад для хранения штучных грузов | 1984 |

|

SU1211174A1 |

| Перегрузочное устройство | 1987 |

|

SU1504171A1 |

1

Изобретение относится к станкостроению и может быть использовано в оборудовании по передаче столов- спутников от участка снаряжения через склад-накопитель манипулятором к станкам типа обрабатывающий центр в гибких производственнь1х системах. Целью изобретения является повышение надежности участка за счет сокращения количества приводов, уста- . новленных на промежуточном -установочном устройстве для столов-спутников.

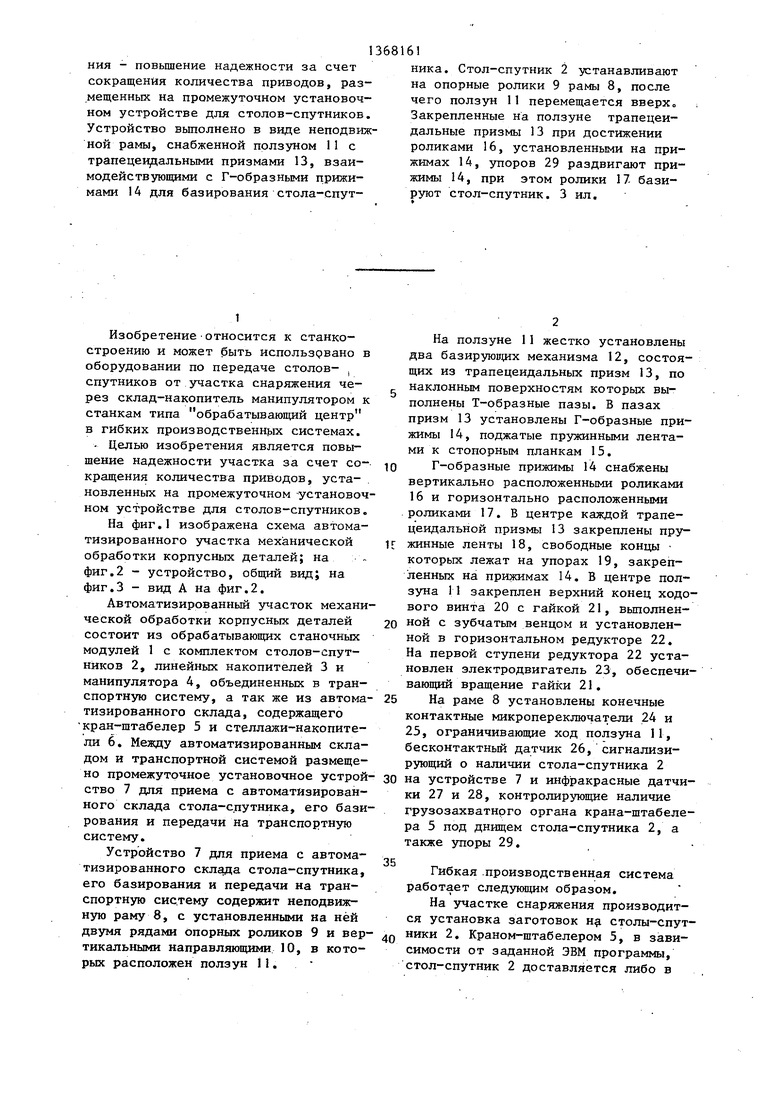

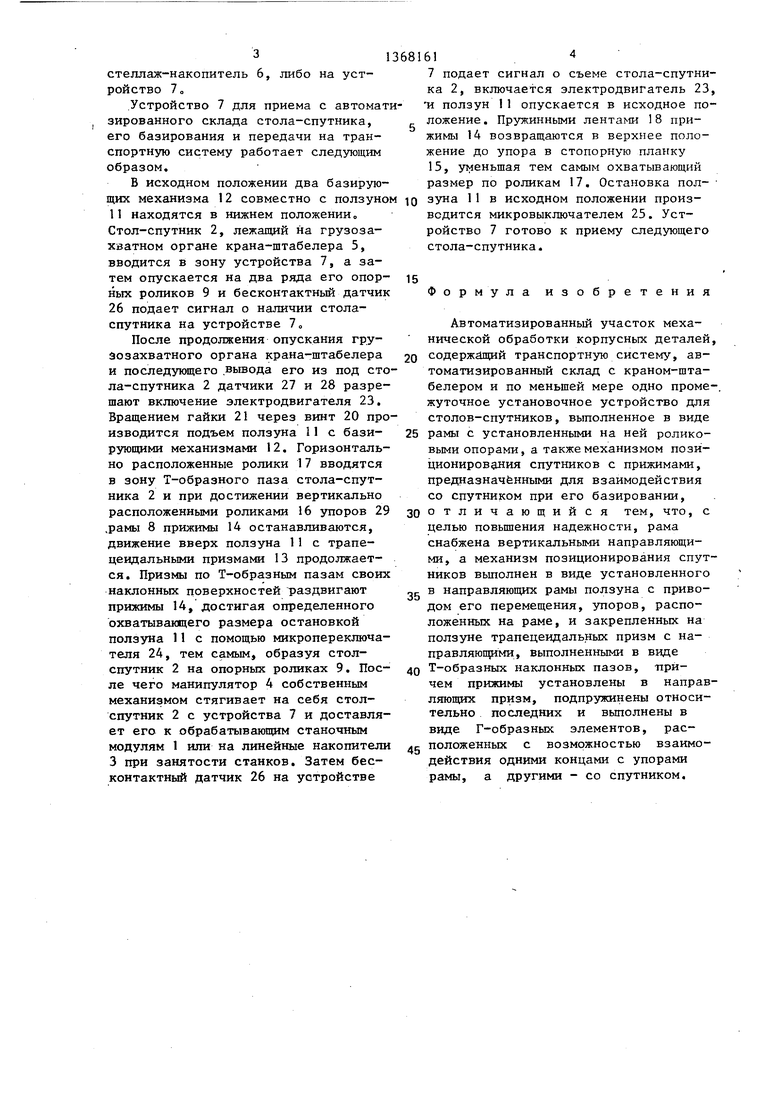

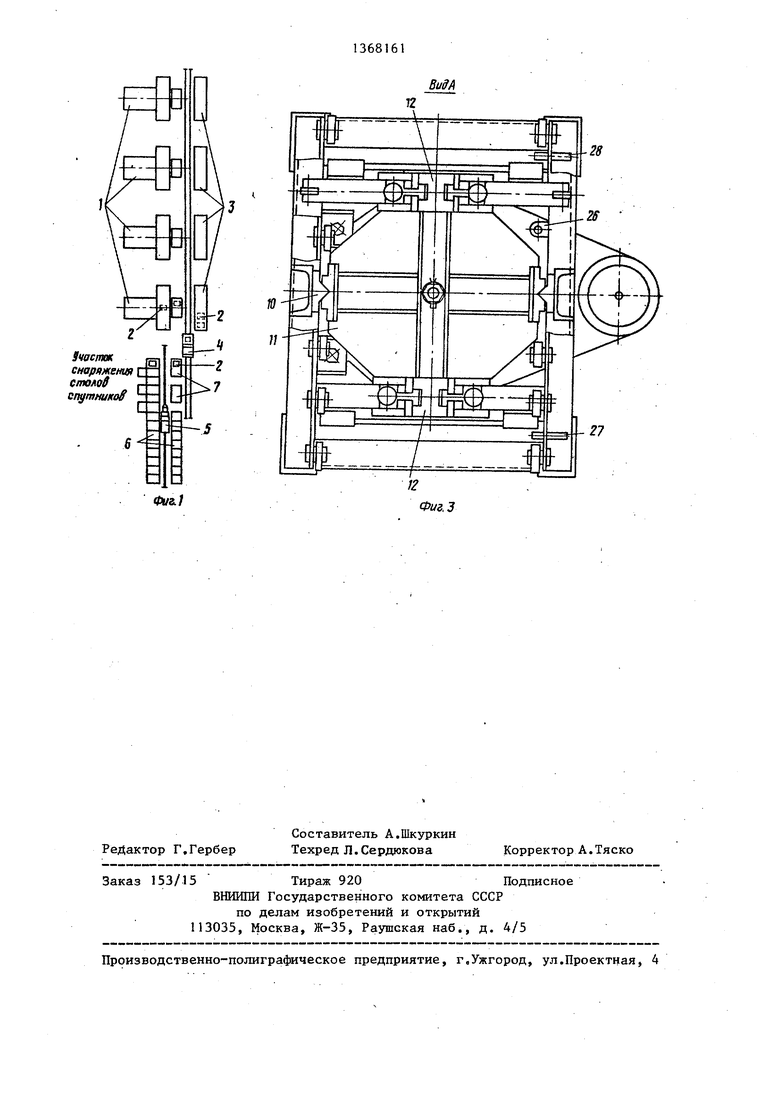

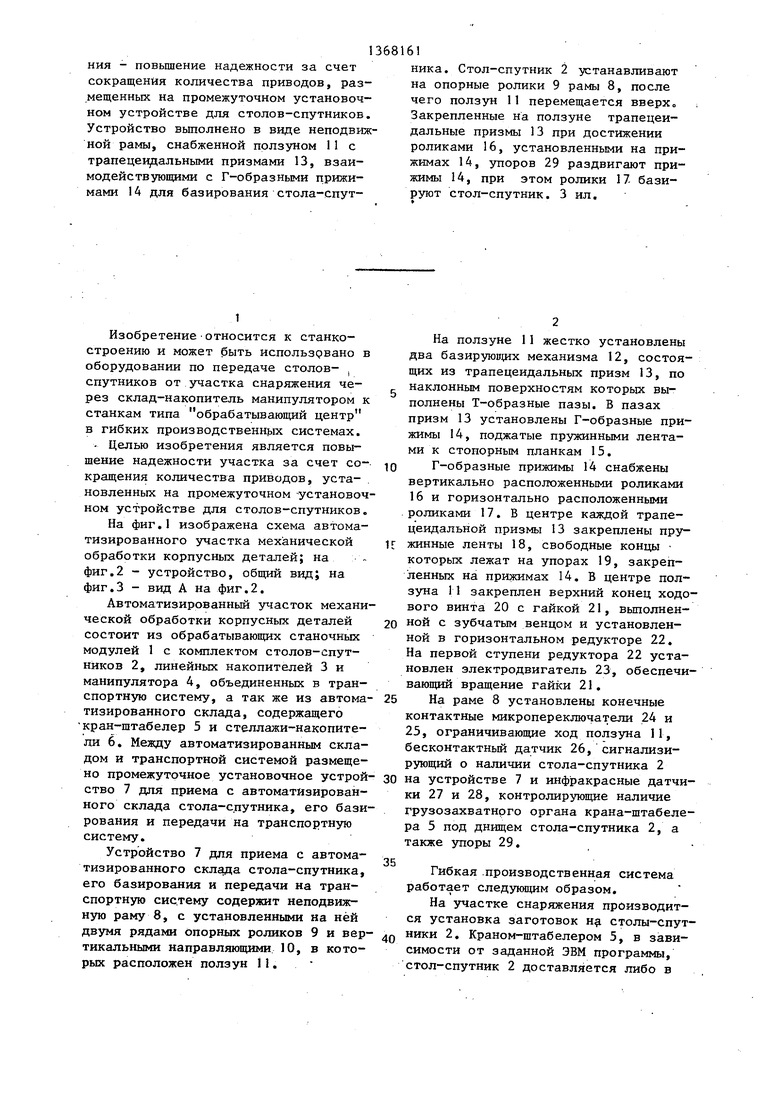

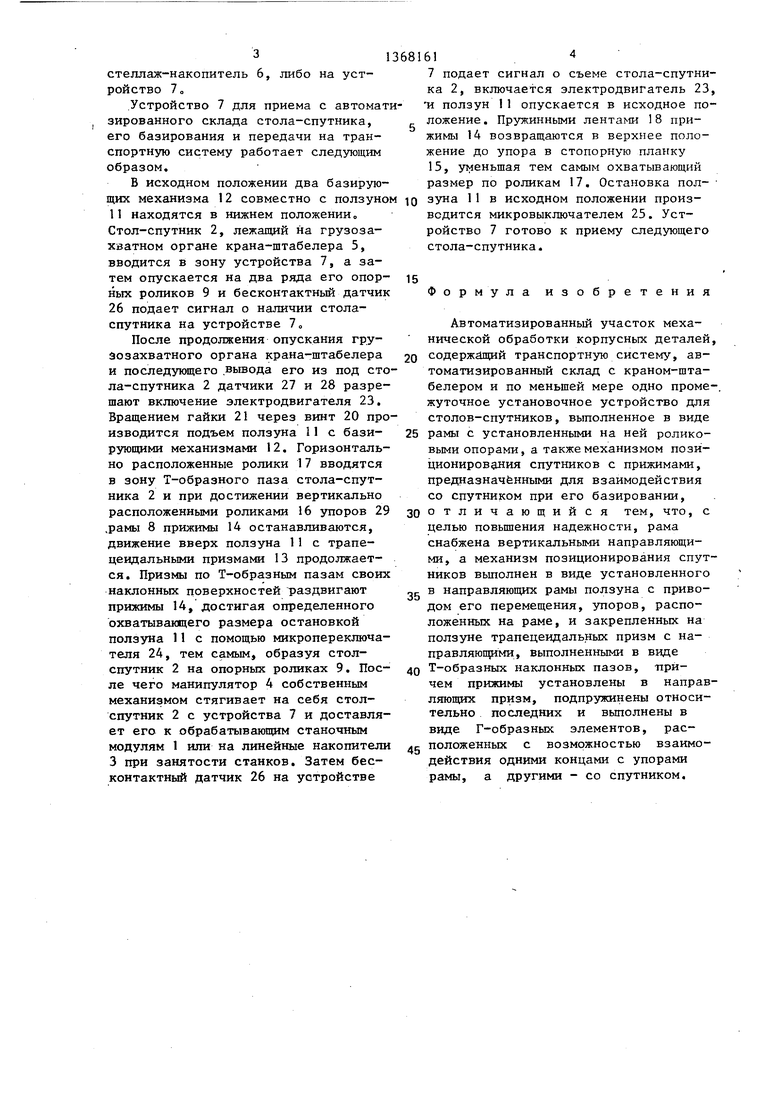

На фиг.1 изображена схема автоматизированного участка механической обработки корпусных деталей; на фиг.2 - устройство, общий вид; на фиг.З - вид А на фиг.2.

Автоматизированный участок механической обработки корпусных деталей состоит из обрабатывающих станочных модулей 1 с комплектом столов-спутников 2, линейных накопителей 3 и манипулятора 4, объединенных в транспортную систему, а так же из автоматизированного склада, содержащего кран-штабелер 5 и стеллажи-накопители 6. Между автоматизированным складом и транспортной системой размещено промежуточное установочное устройство 7 для приема с автоматизированного склада стола-спутника, его базирования и передачи на транспортную систему.

Устройство 7 для приема с автоматизированного склада стола-спутника, его базирования и передачи на транспортную систему содержит неподвижную раму 8, с установленными на ней двумя рядами опорных роликов 9 и вертикальными направляющими 10, в которых расположен ползун 11.

На ползуне 1I жестко установлены два базируювщх механизма 12, состоящих из трапецеидальных призм 13, по

наклонным поверхностям которьрс выполнены Т-образные пазы. В пазах призм 13 установлены Г-образные прижимы 14, поджатые пружинными лентами к стопорным планкам 15.

Г-образные прижимы 14 снабжены вертикально расположенными роликами 16 и горизонтально расположенными . роликами 17. В центре каждой трапецеидальной призмы 13 закреплены пру-

жинные ленты 18, свободные концы которых лежат на упорах 19, закрепленных на прижимах 14. В центре ползуна 11 закреплен верхний конец ходового винта 20 с гайкой 21, вьшолненной с зубчатым венцом и установленной в горизонтальном редукторе 22, На первой ступени редуктора 22 установлен электродвигатель 23, обеспечивающий вращение гайки 21.

На раме 8 установлены конечные контактные микропереключатели 24 и 25, ограничивающие ход ползуна 11, бесконтактный датчик 26, сигнализирующий о наличии стола-спутника 2

на устройстве 7 и инфракрасные датчики 27 и 28, контролирующие наличие грузозахватного органа крана-щтабеле- ра 5 под днищем стола-спутника 2, а также упоры 29,

Гибкая .производственная система

работает следующим образом.

На участке снаряжения производится установка заготовок н столы-спут- НИКИ 2, Краном-штабелером 5, в зависимости от заданной ЭВМ программы, стол-спутник 2 доставляется либо в

31

стеллаж-накопитель 6, либо на устройство 7 о

.Устройство 7 для приема с автоматзированного склада стола-спутника, его базирования и передачи на транспортную систему работает следующим образом.

В исходном положении два базирующих механизма 12 совместно с ползуно 11 находятся в нижнем положении„ Стол-спутник 2, лежащий на грузозахватном органе крана-щтабелера 5, вводится в зону устройства 7, а затем опускается на два ряда его опор- ных роликов 9 и бесконтактный датчик 26 подает сигнал о наличии стола- спутника на устройстве 7„

После продолжения опускания грузозахватного органа крана-щтабелера и последующего .вывода его из под стола-спутника 2 датчики 27 и 28 разрешают включение электродвигателя 23. Вращением гайки 21 через винт 20 производится подъем ползуна I1 с бази- рующими механизмами 12. Горизонтально расположенные ролики 17 вводятся в зону Т-образного паза стола-спутника 2 и при достижении вертикально расположенными роликами 16 упоров 29 .рамы 8 прижимы 14 останавливаются, движение вверх ползуна 11 с трапецеидальными призмами 13 продолжается. Призмы по Т-образным пазам своих наклонных поверхностей Т)аздвигают прижимы 14, достигая определенного охватывающего размера остановкой ползуна 11 с помощью микропереключателя 24, тем самым, образуя стол- спутник 2 на опорных роликах 9. Пос- ле чего манипулятор 4 собственным механизмом стягивает на себя стол- спутник 2 с устройства 7 и доставляет его к обрабатывающим станочным модулям 1 или на линейные накопители 3 при занятости станков. Затем бесконтактный датчик 26 на устройстве

614

7 подает сигнал о сьеме стола-спутника 2, включается электродвигатель 23, И ползун 11 опускается в исходное положение . Пружинными лентами 18 прижимы 14 возвращаются в верхнее положение до упора в стопорную планку 15, уменьшая тем самым охватывающий размер по роликам 17. Остановка ползуна 11 в исходном положении производится микровыключателем 25. Устройство 7 готово к приему следующего стола-спутника.

Формула изобретения

Автоматизированный участок механической обработки корпусных деталей, содержащий транспортную систему, автоматизированный склад с краном-шта- белером и по меньшей мере одно проме-. жуточное установочное устройство для столов-спутников, выполненное в виде рамы с установленными на ней роликовыми опорами, а также механизмом позиционирования спутников с прижимами, предназначенными для взаимодействия со спутником при его базировании, отличающийся тем, что, с целью повьш1ения надежности, рама снабжена вертикальными направляющими, а механизм позиционирования спутников вьшолнен в виде установленного в направляющих рамы ползуна с приводом его перемещения, упоров, расположенных на раме, и закрепленных на ползуне трапецеидальных призм с направляющими, выполненными в виде Т-образных наклонных пазов, причем прижимы установлены в направляющих призм, подпружинены относительно последних и выполнены в виде Г-образных элементов, расположенных с возможностью взаимодействия одними концами с упорами рамы, а другими - со спутником.

Фи&1

BuffA

Фиг. 3

Авторы

Даты

1988-01-23—Публикация

1986-05-20—Подача