Изобретение относится к сварке пластмасс, а именно к методам оценки

качества сварного соединения пластмассовых труб в полевых условиях.

Целью изобретения является повышение точности оценки качества сварного соединения и получение документальной информации о соблюдении тех- нологических параметров сварки в полевых условиях.

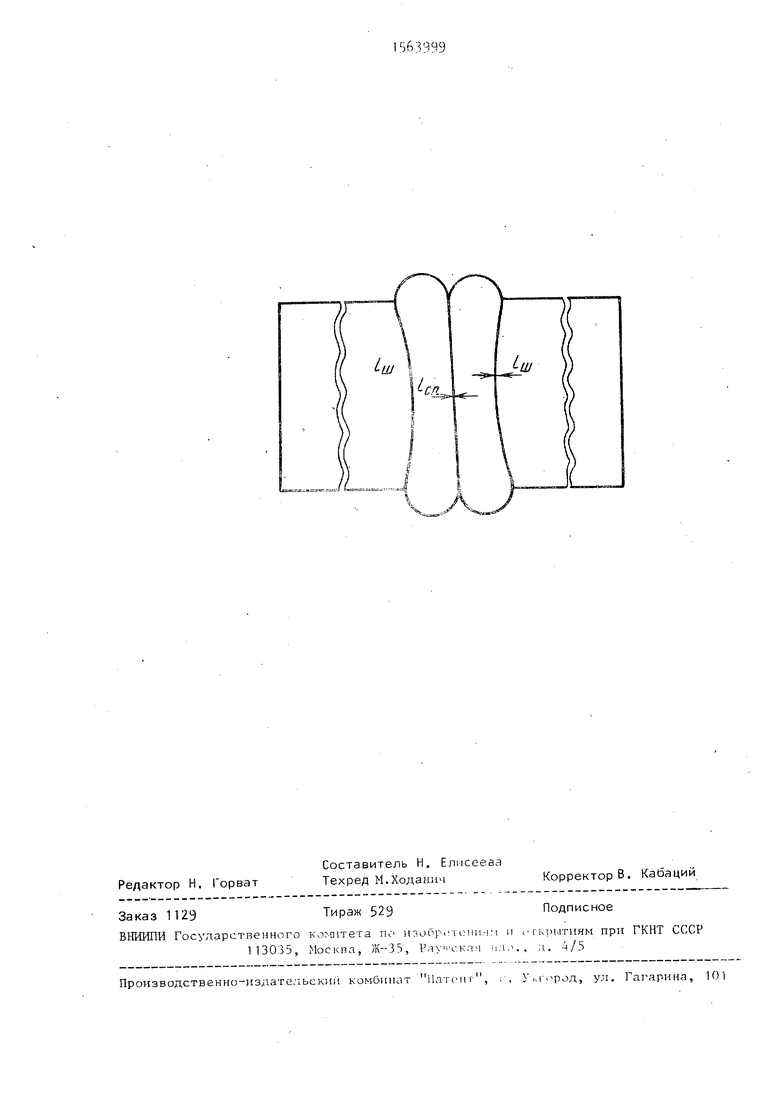

На чертеже изображен бракованный сварной шов.

Способ оценки качества сварного соединения пластмассовых труб заключается в следующем.

Осуществляют вырезку образцов из сварного соединения поперек шва через каждые 90°. После этого исследуемую поверхность всех образцов обрабатывают по окружности с радиусом, равным наружному радиусу трубы, дс получения шероховатости поверхности не более R-, 20.

Шероховатость обработки более Кг 20 недопустима, так как при последующем нагреве исследуемой зоны образца снижается качество рельефа сварного шва, а это в свою очередь снижает качество отпечатка. По отпечатку, полученному с образца, у которого шероховатость поверхности более чем Кг 20, нельзя однозначно оценить качество сварного соединения Обработка сварного образца шероховатостью менее R 20 не приводит к улучшению исследуемой поверхности. Затем исследуемую поверхность .образца подвергают первому локальному нагреву в течение с до температуры, на превышающей температуру плавления свариваемого материала труб, чтобы релаксировать материал в зоне шва и получить рельеф форм сварного шва. Интервал времени обеспечивает четкое проявление рельефа шва. При меньшем интервале времен и соответственно меньшей температуре нагрева исследуемая поверхность образца не переходит из твердого состояния в вязкотекучее и не происходит проявления рельефа Формы сварного шва. При нарушении технологических параметров режима сварки пласт- массовых труб после первого локального нагрева исследуемой поверхности образца на указанных режимах при проявлении формы шва первой и очен

отчетливой проявляется линия сплавления, а затем может проявиться рельеф зоны шва„ При соблюдении всех технологических параметров сварки после первого локального нагрева иссле

о Q 5

5

дуемой поверхности образца при проявлении формы шва четко выражен рельеф граничных линий зоны шва и совсем не видна или не явно выражена линия сплавления. Увеличение времени и соответственно температуры на поверхности образца после первого локального нагрева приводит к одновременному проявлению линии сплавления и граничных линий зоны шва, поэтому нельзя однозначно указать имеется или не имеется дефект в сварном шве.

После первичного локального нагрева исследуемой поверхности образца происходит его естественное охлаждение до . Затем на исследуемую поверхность наносят цветной слой жидкого вещества, обладающего адгезией к данному материалу, толщиной около 0,05 мм. Указанная толщина наносимого адгезионного слоя позволяет заполнить и покрыть весь рельеф и форму сварного шва. Нанесение более толстого слоя приводит к искажению истинной формы и рельефа шва.

Указанный интервал температур обеспечивает хорошую адгезию наносимого слоя цветного жидкого вещества с поверхностью образца.

При более высоких температурах наблюдается ухудшение адгезии за счет испарения наносимого слоя. Более низкие температуры, чем указанный диапазон, не приводят к улучшению адгезии.

После этого к исследуемой поверхности прикрепляют прозрачную ленту толщиной около 0,05 мм с липким слоем, что позволяет визуально наблюдать за получением отпечатка с этой поверхности. Затем осуществляют получение отпечатка с исследуемой поверхности путем прокатывания роликом ленты, причем ролик выполнен из легкодесЬормируемого материала шириной в пределах 30-40% от ширины зоны шва, при этом прокатку роликом осуществляют вдоль линии сплавления, при ее наличии, а затем по зоне шва- перпендикулярно от линии сплавления к зоне термического влияния с одной, а затем с другой стороны. Такая после довательность операции прокатки роликом обусловлена тем, что она позволяет получать качественное отображение формы и рельефа (зоны шва. Следующей технологической операцией является снятие отпечатка и нанесение его на специальный материал, например на бумагу. Затем осуществляют дополнительный локальный нагрев исследуемой поверхности образца в течение 10-12 с до температуры на kO- 50°С выше температуры плавления свариваемого материала тоуб. Применение дополнительного локального нагрева исследуемой поверхности образца позволяет более четко проявить рельеф и форму шва. При нарушении технологических параметров сварки увеличивается ширина линии сплавления до 0,2 и более м. При соблюдении всех технологических параметров режима сварки образуется более четкий рельеф граничных линий зоны шва, а линия сплавления либо отсутствует, либо неявно выражена и ширина ее в 3 раза меньше, чем при нарушении технологических параметров сварки. Нагрев при меньшем интервале времени и соответственно меньшей температуре не позволяет четко проявить рельеф и форму шва и тем самым не дает возможность однозначно оценить качество сварного соединения. Увеличение временного интервала и соответственно увеличение температуры на исследуемой поверхности не приводит к улучшению четкости проявления рельефа линии сплавления (1СП) и граничных линий зоны шва (1Ш), следовательно информативностьЈне увеличивается. После дополнительного нагрева снимают повторный отпечаток и нанося на специальный материал, например на бумагу контрастного цвета к цвету адгезионной жидкости. После этого путем сравнения отпечатков в прямоугольной системе координат определяют качество сварных швов четырех образцов, вырезанных из сварного соединения, при этом даже если в одном из образцов при проявлении11 образуется четкая линия сплавления раньше, чем проявился рельеф зоны шва при первом локальном нагреве, то это явление указывает на наличие дефекта в сварном шве, а получение видимой линии сплавления шириной 0,2 и более мм, после дополнительного нагрева, оценивают как бракованное сварное соединение.

Пример . Исследованию подвергались две партии образцов из труб ПНД 225 С ГОСТ 18599-83, сваренных

10

15

20

5639996

при нарушении технологических параметров и соблюдении технологических параметров сварки„ После вырезки четырех образцов из каждого сварного сое- - динения их закрепляли в специальном приспособлении, устанавливали в центратор сварочной установки. Затем исследуемые поверхности всех образцов подвергали обработке резанием с помощью торевателя сварочной установки. Обработка осуществлялась по окружности с радиусом, равным наружному радиусу трубы, причем длина ножей в торце- вателе была больше, чем двойная толщина стенки трубы. Обработку ведут до тех пор (1,0-1,5 мин), пока шероховатость поверхности не стала равна Rz 20. После обработки резанием образцы извлекали из приспособления и подвергают каждый образец нагреву в течение с до достижения температуры исследуемой поверхности в пре/ делах 1ч2-153°С. Локальный нагрев

25 осуществляют киноосветителем КУ-1000 ТУ 205ЭССР 182-78, Нагрев осуществляют при расположении лампы осветителя от исследуемых поверхностей образцов Б пределах 60-70 мм После того, как температура исследуемых поверхностей понизилась до , на эти поверх ности наносят слой цветного жидкого вещества следующего состава, % .

Чернила для авторучек (фиолетовые) ОСТ 614-45-8 t 77-78%; Штемпельная краска (фиолетовая) ТУ 6-15- 59-80 12-13%.

В течение с после нанесения жидкого слоя на исследуемой поверхности образовалась тонкая пленка из высохшего вещества. Толщина слоя около 0,05 мм. Затем к исследуемой поверхности прикрепляют ленту склеивающую (ТУ 6-17-Ю11-80) толщиной

д5 около 0,05 мм. После этого получают отпечатки с исследуемой поверхности образцов путем прокатывания ленты роликом, причем прокатку начинают с места прикрепления ленты к иссле5Q дуемой поверхности, Ролик выполнен из вакуумной резины шириной 1,0 мм и диаметром 20 мм.

Прокатку роликом сварных швов из сварного соединения, выполненного с нарушением технологических парамет ров сварки, осуществляли сначала вдоль линии сплавления, а затем по зоне шва - перпендикулярно от линии сплавления к зоне термического влия30

35

40

55

ния с одной, а затем с другой стороны. Следующей технологической операцией было снятие отпечатков и нанесение их на белую бумагу. Затем осуществляют дополнительный локальный нагрев исследуемых поверхностей образцов в течение 10-12 с до температуры, которая колебалась от 177 ДО на различных образцах. Нагрев осуществляют тем же осветителем. По завершении этой операции снимают отпечатки по той же технологии и наносят их на белую бумагу. С одного нанесения адгезионного вещества можно получить до отпечатков на специальном материале. После этого путем сравнения отпечатков в прямоугольной системе координат определили свариваемость. В одном образце из четырех вырезанных из сварного соединения, выполненного с нарушением технологических параметров сварки, четко проявилась линия сплавленияt ширина которой составила 0,23 мм (при повторном локальном нагреве), а при первом локальном нагреве в этом образце четкая линия сплавления была образована раньше, чем проявились граничные линии зоны шва. Механические испытания сварного соединения, выполненного с нарушением технологических параметров сварки, показали, что прочность образцов, испытанных на осевое растяжение согласно ГОСТ 11262-80, состав ляют от прочности основного материала. Испытания проводили на разрывной машине ZD 10/90 по ГОСТ 11262-80. При этом разрушение сварны швов происходит хрупко по линии сплавления (образуется зеркальный излом шва)„ У четырех образцов, сваренных и вырезанных из сварного соединения, выполненного с соблюдением технологических параметров сварки, в зоне шва отсутствовала линия сплавления, а проведенные прочностные испытания показали, что прочность шва равна прочности основного материала. Формула и 3tобретения

Способ оценки качества сварного соединения пластмассовых труб, включающий вырезку образцов из зоны сварного соединения, обработку исследуемой поверхности и локальный нагрев ее до проявления рельефа сварного шва, отличающийся тем, что, с целью повышения точности оценки качества сварного соединения и получения документальной информации о соблюдении технологических параметров сварки в полевых условиях, обработку исследуемой поверхности осуществляют по окружности с радиусом л равным наружному радиусу трубы, до получения шероховатости не более К.-2. 20} а локальный нагрев исследуемой поверхности осуществляют в течение 5-6 с до температуры, на 5-15°С превышающей температуру плавления материала труб, затем после естественного охлаждения образца до на исследуемую поверхность наносят слой цветного жидкого вещества, обла дающего адгезией к материалу труб, после чего к исследуемой поверхности прикрепляют прозрачную ленту с липким слоем и осуществляют получение на нем рельефа зоны шва путем прокатывания ленты роликом из легкодеформируемого материала, при этом прокатку осуществляют сначала вдоль линии сплавления, затем перпендикулярн ей, после чего снимают отпечаток и наносят его на бумагу, причем после снятия отпечатка осуществляют дополнительный нагрев исс-ледуемой поверхности образца в течение 10-12 с до температуры на 0-50 С выше температуры плавления материала труб, затем снимают повторный отпечаток и нанося его на бумагу, после чего, сопоставляя отпечатки после первого и дополнительного нагрева, оценивают качество сварных швов, при этом проявление по меньшей меое в одном из образцов четкой линии сплавления раньше, чем рельефа зоны шва при первом локальном нагреве, указывает на наличие дефекта в сварном шве, а получение видимой линии сплавления шириной не менее 0,2 мм после -дополнительного нагрева указывает на бракованное соединение.

J-ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества сварных стыковых соединений полиэтиленовых труб | 1989 |

|

SU1746248A1 |

| СПОСОБ КЛЕЙМЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2322340C1 |

| Способ закатки конца трубчатой заготовки | 1990 |

|

SU1814952A1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

Изобретение относится к сварке пластмасс, а именно к методам оценки качества сварного соединения пластмассовых труб в полевых условиях. Цель - повышение точности оценки качества сварного соединения и получение документальной информации о соблюдении технологических параметров сварки в полевых условиях. Для этого в способе оценки качества сварного осединения пластмассовых труб обработку исследуемой поверхности осуществляют по окружности с радиусом, равным наружному радиусу трубы,до получения шероховатости не более RZ 20. Локальный нагрев исследуемой поверхности осуществляют в течение 5-6 с до температуры, на 5-15°С превывающей температуру плавления материала труб. Затем после естественного охлаждения образца до 30-40°С на исследуемую поверхность наносят слой цветного жидкого вещества, обладающего адгезией к материалу труб. После этого к исследуемой поверхности прикрепляют прозрачную ленту с липким слоем и осуществляют получение на нем рельефа зоны шва путем прокатывания ленты роликом из легкодеформируемого материала. Прокатку осуществляют вдоль линии сплавления, затем перпендикулярно ей, после чего снимают отпечаток и наносят его на бумагу. После снятия отпечатка осуществляют дополнительный нагрев исследуемой поверхности образца в течение 10-12 с до температуры на 40-50°С выше температуры плавления материала труб. Затем снимают повторный отпечаток и наносят его на бумагу. После этого, сопоставляя отпечатки после первого и дополнительного нагрева, оценивают качество сварных швов. При этом проявление по меньшей мере в одном из образцов четкой линии сплавления раньше, чем рельефа зоны шва при первом локальном нагреве, указывает на наличие дефекта в сварном шве. Получение видимой линии сплавления шириной не менее 0,2 мм после дополнительного нагрева указывает на бракованное соединение.

Редактор Н. Горват

Составитель Н. Елисеева Техред М.Ходанич

Заказ 1129

Тираж 529

ВНИИПИ Государственного комитета по изоор i онп-о и открытиям при ГКНТ СССР 113055, Москва, Ж--35, Ра осклч HI ч, ц. А/5

Корректор В. Кабаций

Подписное

| Спица игольчатого профилографа | 1928 |

|

SU14199A1 |

| Кораб Г.Н„ и др„ Контроль сварных соединений полиэтилена методом локального вторичного нагрева зоны шва о - Автоматическая сварка, 1985 № Ю, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| () СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ ПЛАСТМАССОВЫХ ТРУБ | |||

Авторы

Даты

1990-05-15—Публикация

1988-03-01—Подача