11294820

Изобретение относится к области масло-жировей промышленности и может быть использовано для рафинации хлопкового масла.

Масла, полученные из смеси хлопчатника, содержат специфические вещества - госсипол, госсифосфатиды и другие. Производные госсипола окрашивают масла в темно-коричневый цвет.

время, как Э|}х})ект рафин на прежнем уровне. Обра лизованного масла раств поливалентных металлов менее 10% не обеспечива ной активности частиц с в результате этого степ красящих веществ снижае центрации раствора соле

обладают токсичными свойствами, ухуд- tO ных металлов более 20%

щая качество и товарный вид масла.

Целью изобретения является повышение выхода целевого продукта за счет изменения режимов щелочной обработки и введение новой стадии очистки - обработки растворами хлоридов металлов, выбранных из группы: кальций, алюминий.

Исследованиями установлено, что в процессе обработки нейтрализованного масла растворами хлоридов металлов изменяется структура частиц соапстока. На поверхности частиц соапстока, образовавшихся в процессе, нейтрализации масла, в результа те обменной реакции возникает слой из молекул солей жир,ных кислот с по ливалентными металлами, благодаря которому сорбция красящих веществ

20

25

отделение соапстока из-за потери ег подвижности, увеличивается маслоем- кость соапстока.

Оптимальное количество солей по- 5 ливалентных металлов составляет 0,1 0,2% к массе масла. При меньшем количестве солей поливалентных металлов снижается эффект сорбции красящ веществ, а повьшхение расхода солей более 0,2% затрудняет отделение соа стока от масла, снижая этим самым выход готового продукта.

Пример 1. 1 кг экстракцион ного хлопкового масла с кислотным числом 7 кг КОН цветностью 60 красных ед. при 35 желтых в слое масла толщиной 1 см, содержащем 0,58% свя занного госсипола и 1,82% фосфати- дов, нейтрализуют раствором щелочи

соединений госсипола значительно воз-- концентрацией 200 г/л, взятой с из- растает. Необходимость в больших из- бытком 0,5% от массы масла, бытках щелочи для химического разрушения красящих веществ при этом отпадает,что предотвращаетомыление нейтрального жира и капсулирование щелочи

Нейтрализацию проводят в частоте

реакторе рос мешалкой при частоте вращения тора 20 с, и температуре 26 °С, За35 тем в нейтрализованное масло вводят 20%-ный раствор CaCI в количестве 0,1% от массы масла. После перемешивания при55°С в течение 10мин образовавшийся осадок отделяют центрифугиро

Установлено также, что обработка масла раствором щелочи концентрацией менее 200 г/л не обеспечивает удаления произ.водных форм госсипола, спо- собных реагировать со щелочью. В результате этого цветность рафинированного масла повышается. С другой стороны, использование раствора щелочи концентрацией более 250 г/л, хотя и обеспечивает получение стандартного по цветности масла, но приводит к снюкению выхода рафинированного масла из-за его омьшения.

Количество избытка щелочи против теоретически необходимого для нейтрализации свободных жирных кислот составляет 0,3-0,5% к массе масла. Использование щелочи с избытком менее 0,3% не позволяет достичь необходи- :мого Эффекта удаления производных форм госсипола. Избыток щелочи более 0,5%, приводит к повышению расхода солей поливалентных металлов, в то

время, как Э|}х})ект рафинации остается на прежнем уровне. Обработка нер1тра- лизованного масла раствором солей поливалентных металлов концентрадий менее 10% не обеспечивает поверхностной активности частиц соапстока, и в результате этого степень сорбции красящих веществ снижается. При концентрации раствора солей поливалентзатрудняется

20

25

отделение соапстока из-за потери его подвижности, увеличивается маслоем- кость соапстока.

Оптимальное количество солей по- 5 ливалентных металлов составляет 0,1- 0,2% к массе масла. При меньшем количестве солей поливалентных металлов снижается эффект сорбции красящих веществ, а повьшхение расхода солей более 0,2% затрудняет отделение соапстока от масла, снижая этим самым выход готового продукта.

Пример 1. 1 кг экстракционного хлопкового масла с кислотным числом 7 кг КОН цветностью 60 красных ед. при 35 желтых в слое масла толщиной 1 см, содержащем 0,58% связанного госсипола и 1,82% фосфати- дов, нейтрализуют раствором щелочи

-- концентрацией 200 г/л, взятой с из- бытком 0,5% от массы масла, т

концентрацией 200 г/л, взятой с из- бытком 0,5% от массы масла, Нейтрализацию проводят в частоте

реакторе ро

с мешалкой при частоте вращения тора 20 с, и температуре 26 °С, Затем в нейтрализованное масло вводят 20%-ный раствор CaCI в количестве 0,1% от массы масла. После перемешивания при55°С в течение 10мин образо. вавшийся осадок отделяют центрифугированием,а масло промьюают и сушат.

Для определения эффективности предлагаемого способа параллельно осуществляли рафинацию масла по известному эмульсионному способу. Маспо нейтрализовали раствором щелочи концентрацией 300 г/л, взятой с избытком 1,0% от массы масла.

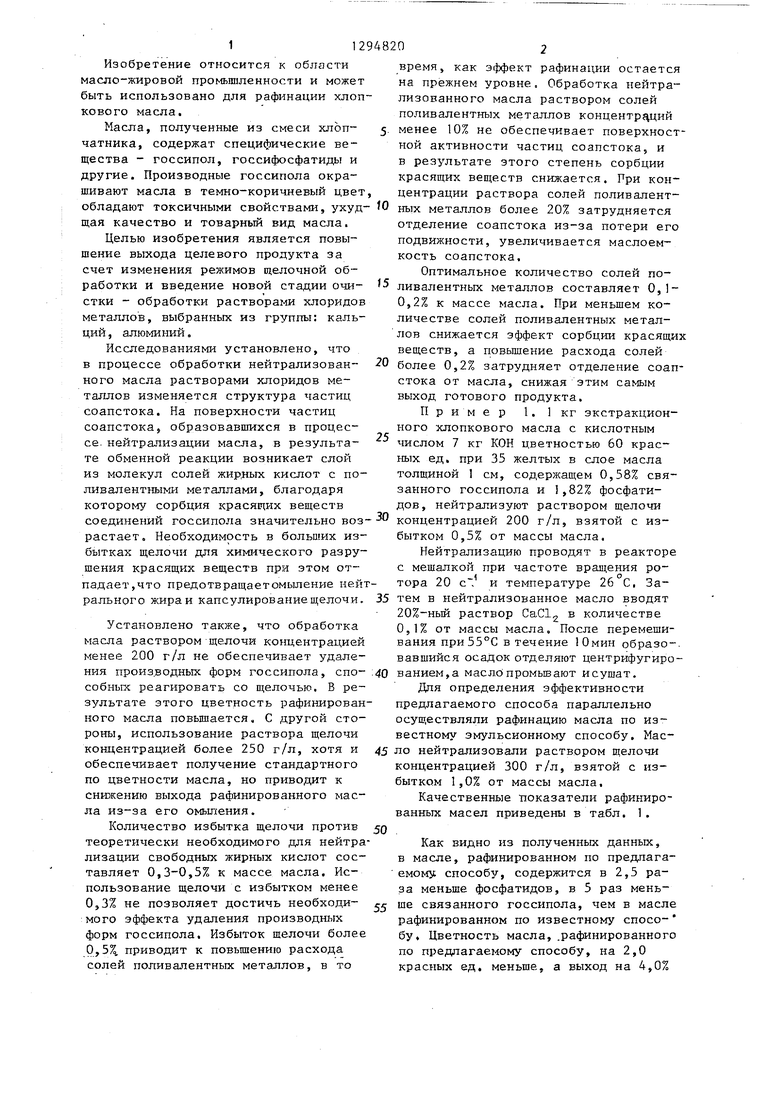

Качественные показатели рафинированных масел приведены в табл. 1.

Как видно из полученных данных, в масле, рафинированном по предлага- eMOMjt способу, содержится в 2,5 раза меньше фосфатидов, в 5 раз меньше связанного госсипола, чем в масле рафинированном по известному спосо- бу. Цветность масла, .рафинированного по предлагаемому способу, на 2,0 красных ед, меньше, а выход на 4,0%

больше, чем рафинированного эмульсионным способом.

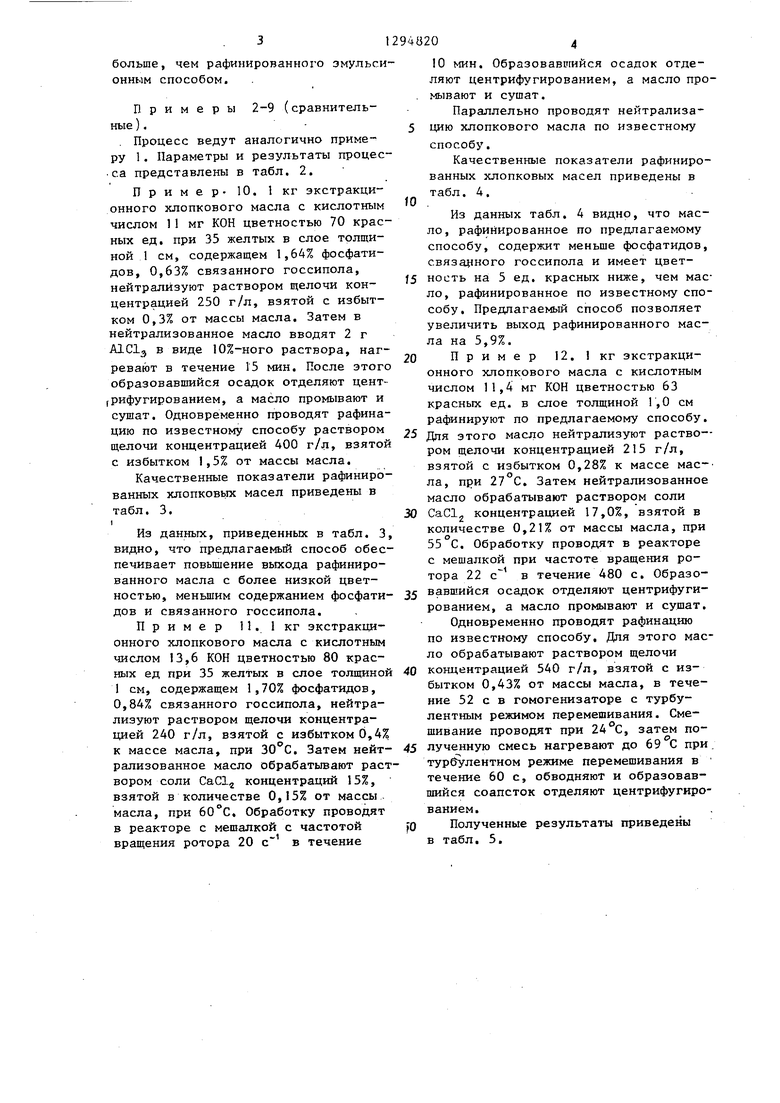

Примеры 2-9 (сравнительные ).. Процесс ведут аналогично примеру 1. Параметры и результаты процес- .са представлены в табл. 2,

Пример- 10. I кг экстракционного хлопкового масла с кислотным числом 11 мг КОН цветностью 70 красных ед, при 35 желтых в слое толщиной 1 см, содержащем 1,64% фосфати- дов, 0,63% связанного госсипола, нейтрализуют раствором щелочи концентрацией 250 г/л, взятой с избытком 0,3% от массы масла. Затем в нейтрализованное масло вводят 2 г AlCl в виде 10%-ного раствора, нагревают в течение 15 мин. После этого образовавшийся осадок отделяют цент- (Рифугированием, а масло промывают и сушат. Одновременно проводят рафинацию по известному способу раствором щелочи концентрацией 400 г/л, взятой с избытком 1,5% от массы масла.

Качественные показатели рафинированных хлопковьпс масел приведены в

табл. 3. I

Из данных, приведенных в табл. 3, видно, что предлагаемый способ обеспечивает повышение выхода рафинированного масла с более низкой цветностью, меньшим содержанием фосфати- дов и связанного госсипола.

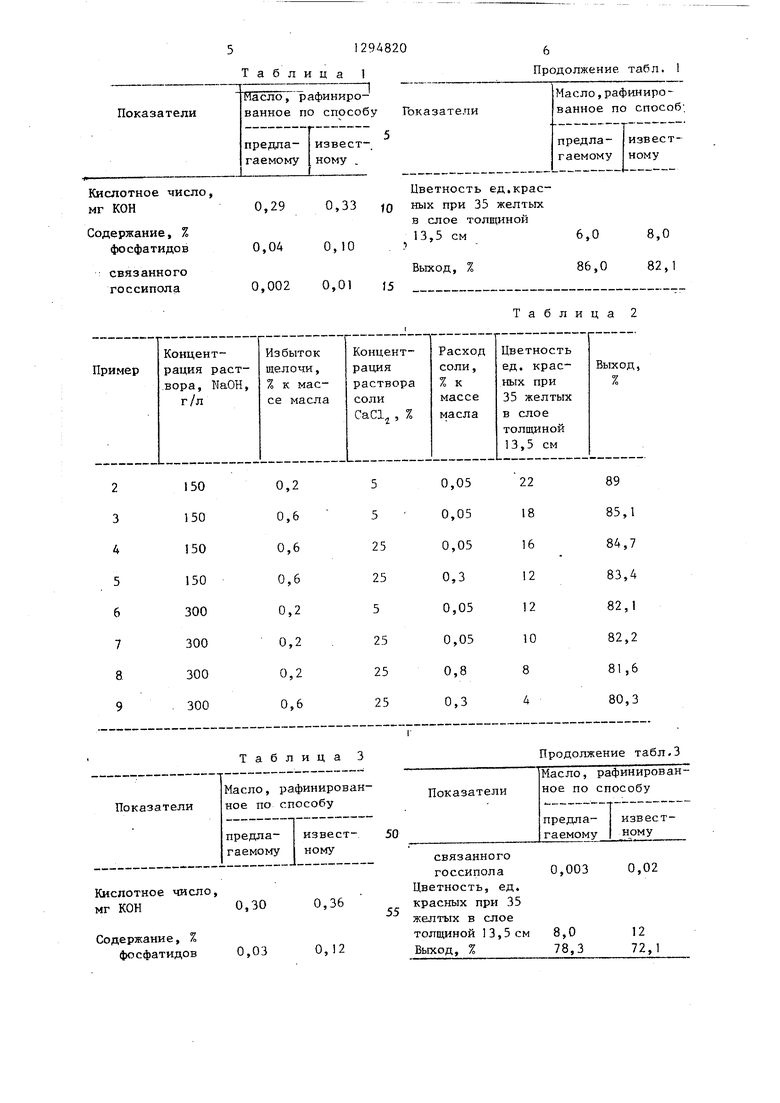

Пример П. 1 кг экстракционного хлопкового масла с кислотным числом 13,6 КОН цветностью 80 красных ед при 35 желтых в слое толщиной 1 см, содержащем 1,70% фосфатидов, 0,84% связанного госсипола, нейтрализуют раствором щелочи концентрацией 240 г/л, взятой с избытком 0,4% к массе масла, при . Затем нейтрализованное масло обрабатывают раствором соли CaClj концентраций 15%, взятой в количестве 0,15% от массы масла, при . Обработку проводят в реакторе с мешалкой с частотой вращения ротора 20 в течение

10 мин. Образовавшийся осадок отделяют центрифугированием, а масло про- . мывают и сушат.

Параллельно проводят нейтрализа- 5 цию хлопкового масла по известному способу.

Качественные показатели рафинированных хлопковых масел приведены в табл. 4.

Из данных табл. 4 видно, что масло, рафинированное по предлагаемому способу, содержит меньше фосфатидов, СБЯза 1ного госсипола и имеет цвет5 ность на 5 ед. красных ниже, чем масло, рафинированное по известному способу. Предлагаемый способ позволяет увеличить выход рафинированного масла на 5,9%.

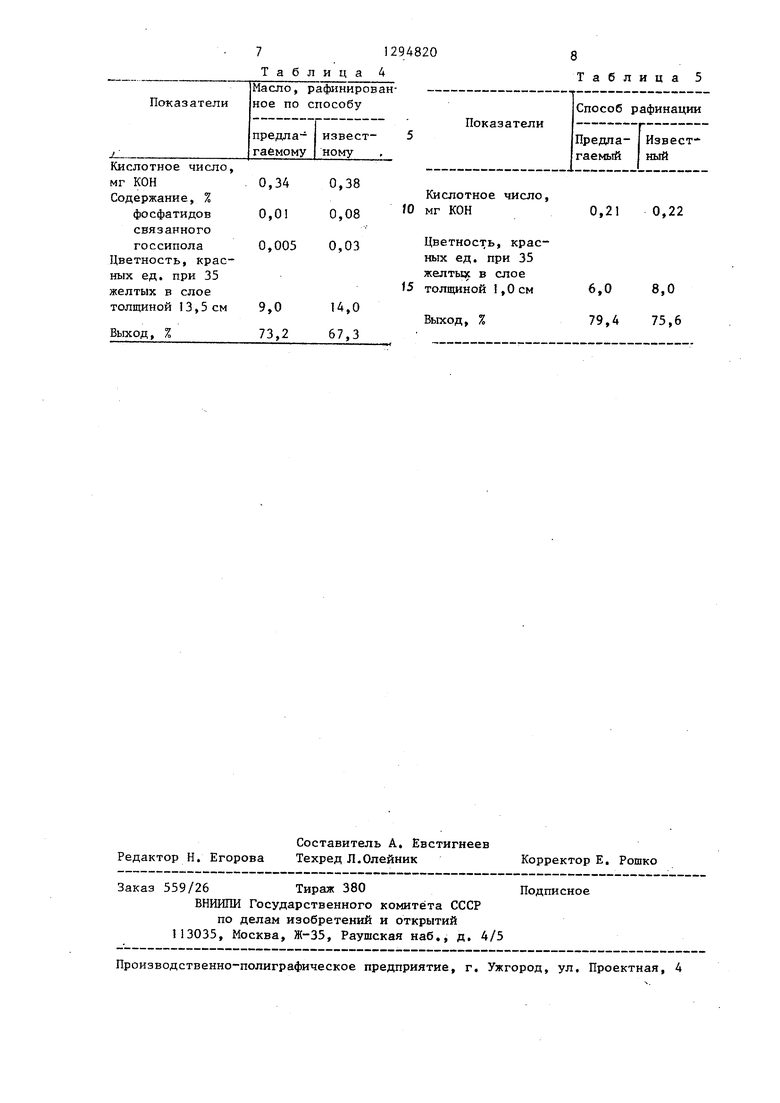

0 Пример 12.1 кг экстракционного хлопкового масла с кислотным числом 11,4 мг КОН цветностью 63 красных ед. в слое толщиной 1,0 см рафинируют по предлагаемому способу.

5 Для этого масло нейтрализуют раство- ром щелочи концентрацией 215 г/л, взятой с избытком 0,28% к массе мае- ла, при 27 С. Затем нейтрализованное масло обрабатывают раствором соли

0 СаС концентрацией 17,0%, взятой в количестве 0,21% от массы масла, при 55 С. Обработку проводят в реакторе с мешалкой при частоте вращения ротора 22 с в течение 480 с, Образо2 вавшийся осадок отделяют центрифугированием, а масло промывают и сушат.

Одновременно проводят рафинацию по известному способу. Для этого масло обрабатывают раствором щелочи

0 концентрацией 540 г/л, взятой с избытком 0,43% от массы масла, в течение 52 с в гомогенизаторе с турбулентным режимом перемешивания. Смешивание проводят при 24°С, затем по5 лученную смесь нагревают до 69 С при турбулентном режиме перемешивания в течение 60 с, обводняют и образовав- пшйся соапсток отделяют центрифугированием.

Полученные результаты приведены в табл. 5.

5129Л820

Таблица 1

Кислотное число, мг КОН

Содержание, % фосфатидов

: связанного госсипола

0,29

0,040,10

0,002 0,01

Цветность ед.крас- 0,33 10 ных при 35 желтых в слое толи(иной

15

Продолжение табл.

Таблица 2

Масло, рафинированное по способу

предла извест- габмому I ному

. 0,34 0,38

0,01 0,08

0,005 0,03 9,0 14,0

73,267,3

Составитель А. Евстигнеев Редактор Н. Егорова Техред Л.Олейник

Заказ 559/26 Тираж 380

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Кислотное число, мг КОН

Цветность, красных ед. при 35 желтых в слое толщиной 1,0см

Выход, %

0,21 0,22

6,0 79,4

8,0 75,6

Корректор Е. Рошко

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| Способ рафинации хлопкового масла | 1984 |

|

SU1253993A1 |

| Способ рафинации хлопкового масла | 1987 |

|

SU1564179A1 |

| Способ получения хлопкового масла | 1988 |

|

SU1576551A1 |

| СПОСОБ РАФИНАЦИИ ХЛОПКОВЫХ МАСЕЛ | 1988 |

|

SU1828654A3 |

| Способ очистки экстракционного растительного масла | 1979 |

|

SU863625A1 |

| Способ рафинации хлопкового масла | 1988 |

|

SU1585318A1 |

| Способ рафинации хлопкового масла в мисцелле | 1986 |

|

SU1463742A1 |

| СПОСОБ РАФИНАЦИИ ТРУДНОРАФИНИРУЕМЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2174999C1 |

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

| Руководство по технологии получения и переработке растительных масел | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ред | |||

| А | |||

| Г | |||

| Сергеева | |||

| Л.: ВНИИЖ, 1973, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАФИНАЦИИ МАСЕЛ | 0 |

|

SU361194A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-03-07—Публикация

1984-08-28—Подача