Изобретение относится к способу получения N-арилзамещенных амидов карбоновых кислот, находящих применение в органическом синтезе.

Целью изобретения является повышение безопасности процесса при сохранении удовлетворительного выхода целевого продукта.

Использование порошкообразного цинка в качестве катализатора позволит исключить катализаторы, содержащие свинец.

Пример 1. Смесь 15,02 г (0,1 моль) этилбензоата, 10,72 г (0,1 моль) о-толуидина и 0,65 г (0,01 г-ат) порошкообразного цинка помещают в круглодонную форму, снабженную обратным холодильником и насадкой Дина-Старка, Содержимое колбы

выдерживают при в течение 3 ч с отгонкой образующегося спирта и конденсацией его в ловушке Дина-Старка. Горячую реакционную смесь выливают из реактора после охлаждения и выдерживают на холоду в течение суток. Перекристаллизацию проводят из , ацетона. Получают 12,58 г (59,3% от теории) бенз-о-толуидида с т.пл. 143°С.

П р и м е р 2. Синтез проводят, как в примере 1, но берут 3,25 г (0,05 г-ат) порошкообразного цинка. Получают 19,57 (92,7% от теории) бенз-о-толуидида.

П р и м е р 3. Синтез проводят, как в примере 1, но берут 6,54 (0,1 г-ат) порошкообразного цинка.

сд

ел

Получают 20,06 г (95,0% от теории) бенэ-о-толуидида.

П р и м е р 4. Синтез проводят, как в примере 1, но берут 0,325 т (0,005 г-ат) порошкообразного цинка. Реакционная смесь не кристаллизуется,

П р и м е р 5, Синтез проводят, как в примере 1, но берут 7,19 г (0,11 г-ат) порошкообразного цинка, Получают 19,68 г (93,2% от теории) бенз-о-толуидида.

Как следует из примеров, удовлетворительный выход целевого продукта получают при содержании порошкообраз- ного цинка от 0,1 до 1,0 г-ат на 1 моль амина. При содержании его более 1,0 г-ат наблюдается незначительный рост выхода, поэтому дальнейшее увеличение нецелесообразно.

Примерб. В реактор загружают смесь 15,02 г (0,1 моль) этилбензо- ата, 9,31 г (051 моль) анилина и 6,54 г (0,1 г-ат) порошкообразного цинка. Синтез проводят аналогично примеру 1, но при 180°С в течение 3 ч. Реакционная смесь не кристаллизуется. Методом ПКХ в реакционной смеси найдены лишь следы бензанилида

Пример. Синтез проводят аналогично примеру 6, но при 190 С в течение 3 ч. Получают 18,18 г (92,2% от теории) бензанилида с т.пл. 164СС (после перекристаллизации из бензола).,

I

Примерв. Берут смесь 15,02

(0,1 моль) этилбензоата, 10,72 (0,1-моль) м-толуидина и 6,54 г (0,1 г-ат) порошкообразного цинка, Синтез проводят аналогично примеру 1, но при 225°С в течение 3 ч. Перекристаллизацию проводят из этанола. Получают 19,00 г (89,9% от теории) бенз-о-толуидида с т.пл. 125 С.

П р и м е р 9. Берут смесь 15,02 (0,1 моль) этилбензоата, 12,32 (0,1 моль) м-анизидина и 6,54 г (0,1 г-ат) порошкообразного цинка. Синтез проводят, как в примере 1, но

при 210°С в течение 7 ч. Перекристаллизацию проводят из бензола. Получают 17,01 г (74,8% от теории) бенз- м-анизидида с т.пл. 66°С. ,

Пример 10. Синтез проводят аналогично примеру 9, но при 230 С. Получают окрашенный бенз м-анизидид. Выход после двухкратной перекристаллизации 3,04 г (13,4% от теории), т.пл. 65 С.

Пример 11. Синтез осуществля- аналогично примеру 6, но использу- гг: гранулированный цинк в количестве 16,25 г (0,25 г-ат) на 0,1 моль реагентов и синтез ведут при 225 С в течение 6 ч. Получают 2,56 г (13,0% от теории) бензанилида с т.пл. 164 С.

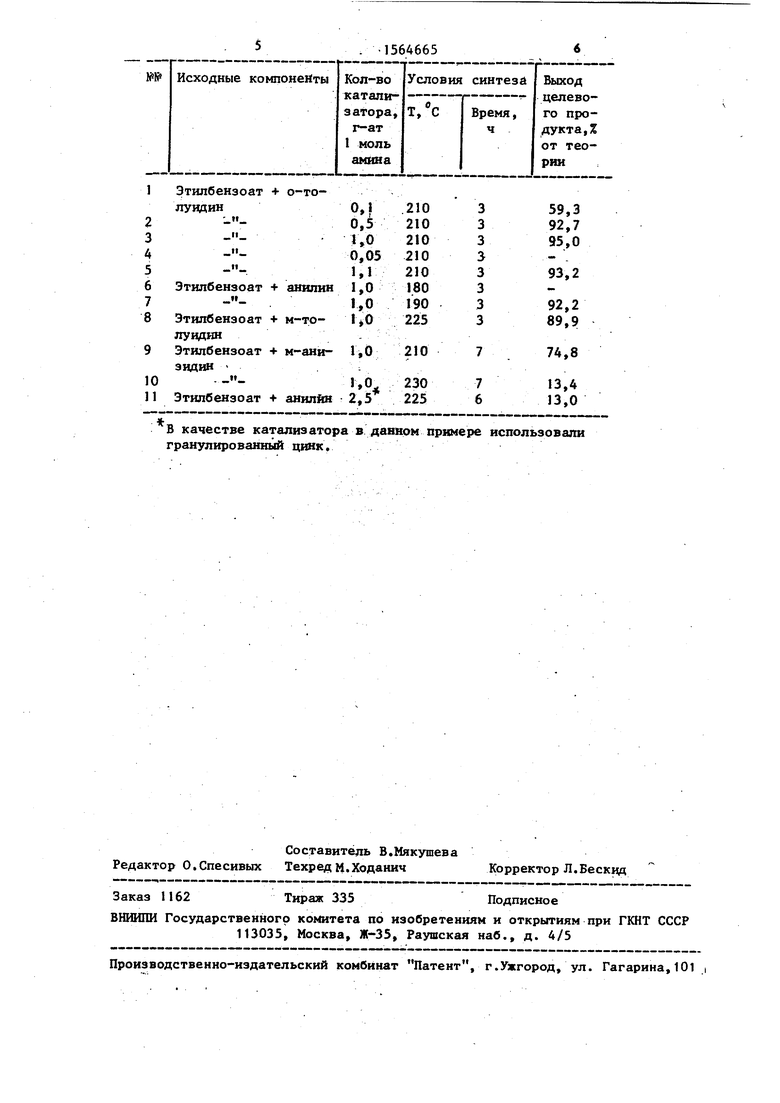

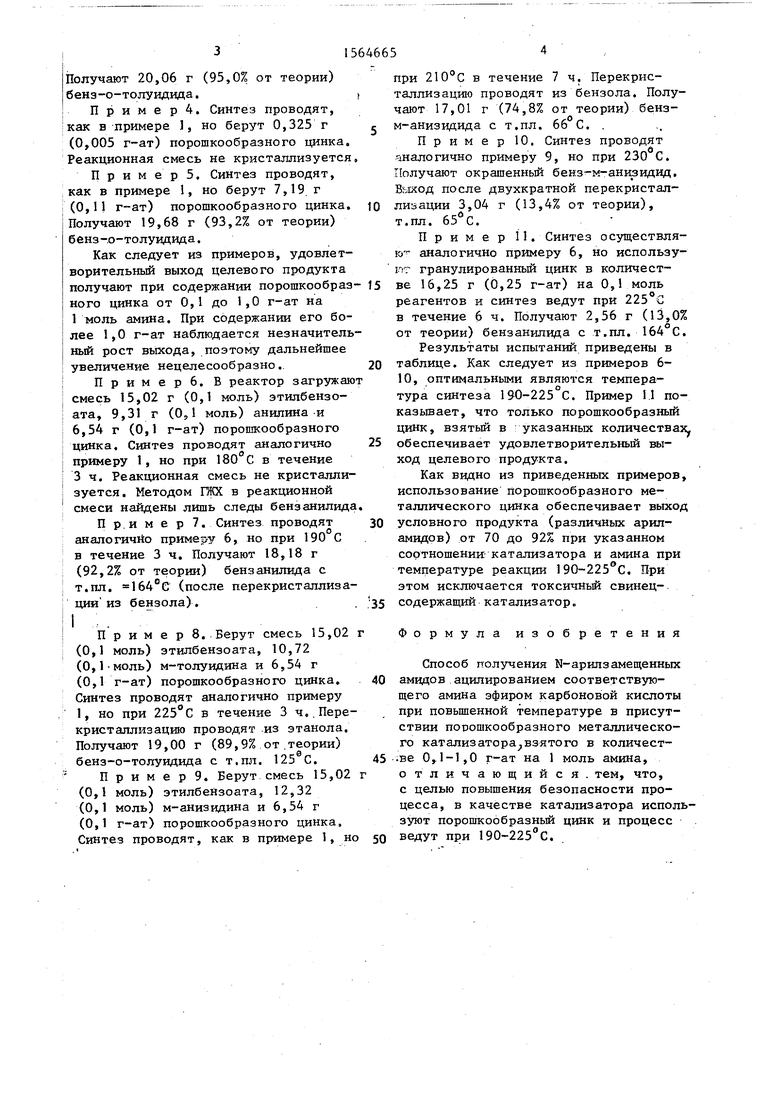

Результаты испытаний приведены в таблице. Как следует из примеров 6- 10, оптимальными являются температура синтеза 190-225 С. Пример 11 показывает, что только порошкообразный цинк, взятый в указанных количествах обеспечивает удовлетворительный выход целевого продукта.

Как видно из приведенных примеров, использование порошкообразного металлического цинка обеспечивает выход условного продукта (различных арил- амидов) от 70 до 92% при указанном соотношении катализатора и амина при температуре реакции 190-225°С, При этом исключается токсичный свинец- содержащий катализатор,,

Формула изобретения

Способ получения N-арилзамещенных амидов ацшгарованием соответствующего амина эфиром карбоновой кислоты при повышенной температуре в присутствии порошкообразного металлического катализатора;взятого в количест- ве 0,1-1,0 г-ат на 1 моль амина, отличающийся, тем, что, с целью повышения безопасности процесса, в качестве катализатора используют порошкообразньй цинк и процесс ведут при 190-225°С.

1 Этилбензоат + о-то

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -замещенных амидов | 1983 |

|

SU1182028A1 |

| Способ получения бензанилида | 1979 |

|

SU893985A1 |

| Сополимер метилметакрилата с N-ариламидометакрилатом в качестве экстрагирующего агента для ионов цинка и способ его получения | 1988 |

|

SU1643560A1 |

| Способ получения производных1,4-циКлОАлКАНООКСАзЕпиНА илииХ СОлЕй | 1979 |

|

SU799663A3 |

| Способ получения бензил-2,2-диметокси ацетамидов | 1976 |

|

SU663299A3 |

| Способ получения @ , @ -ненасыщенных кетонов | 1982 |

|

SU1098210A1 |

| Способ получения производных хинолина или их солей | 1974 |

|

SU567402A3 |

| Способ модифицирования полиметилметакрилата | 1989 |

|

SU1685945A1 |

| Способ получения производных теофиллина | 1974 |

|

SU507241A3 |

| Способ получения производных феноксиалкилкарбоновой кислоты,их солей,сложных эфиров и амидов | 1979 |

|

SU1052157A3 |

Изобретение касается амидов кислот, в частности получения N-арилзамещенных амидов, применяемых в органическом синтезе. Цель - повышение безопасности процесса. Последний ведут ацилированием соответствующего амина эфиром карбоновой кислоты при 190-225°С в присутствии порошкообразного цинка, взятого в количестве 0,1-1 г-ат на 1 моль амина. Эти условия позволяют исключить токсичный свинецсодержащий катализатор и достичь выхода целевых амидов до 70-92%. 1 табл.

В качестве катализатора в данном примере использовали гранулированный цинк.

| Способ получения @ -замещенных амидов | 1983 |

|

SU1182028A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-05-15—Публикация

1987-10-13—Подача