(54) УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ФОРМОВОЧНЫХ

СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регенерации формовочных смесей | 1980 |

|

SU910309A1 |

| Установка для регенерации формовочных смесей | 1980 |

|

SU929302A2 |

| Установка для регенерации формовочных смесей | 1981 |

|

SU984627A2 |

| Установка для регенерации формовочных смесей | 1978 |

|

SU753525A1 |

| Установка для регенерации формовочныхСМЕСЕй | 1979 |

|

SU806231A2 |

| Установка для регенерации формо-ВОчНыХ СМЕСЕй | 1979 |

|

SU839652A1 |

| Установка для регенерации формо-ВОчНыХ СМЕСЕй | 1979 |

|

SU816664A2 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ФОРМОВОЧНЫХ СМЕСЕЙ С ОРГАНИЧЕСКИМ СВЯЗУЮЩИМ | 1972 |

|

SU332909A1 |

| Устройство для регенерации литейных песков | 1988 |

|

SU1614886A1 |

| Способ регенерации жидкостекольной смеси и установка для его осуществления | 1987 |

|

SU1565568A1 |

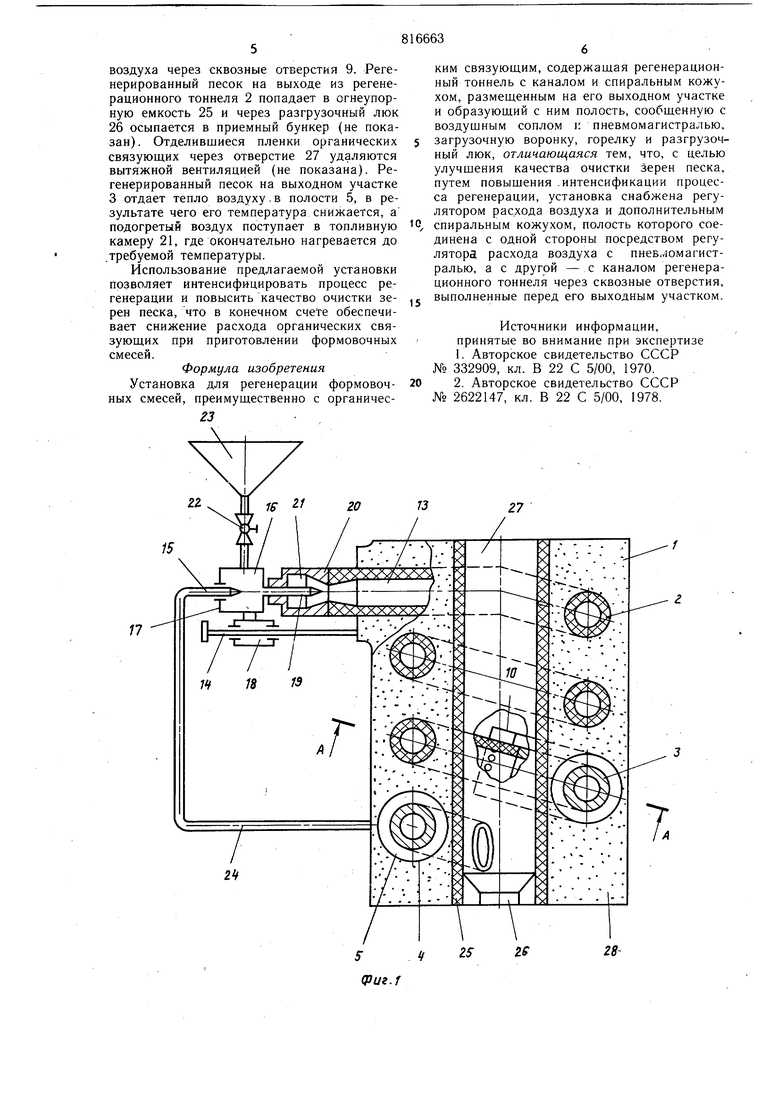

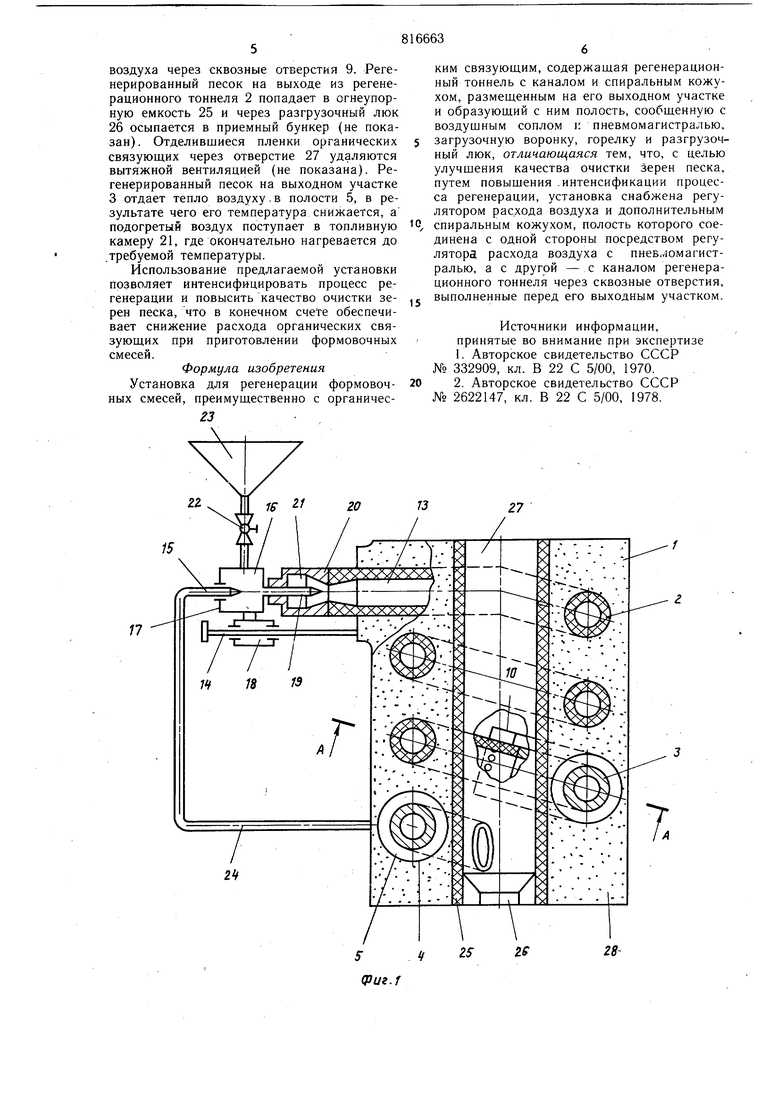

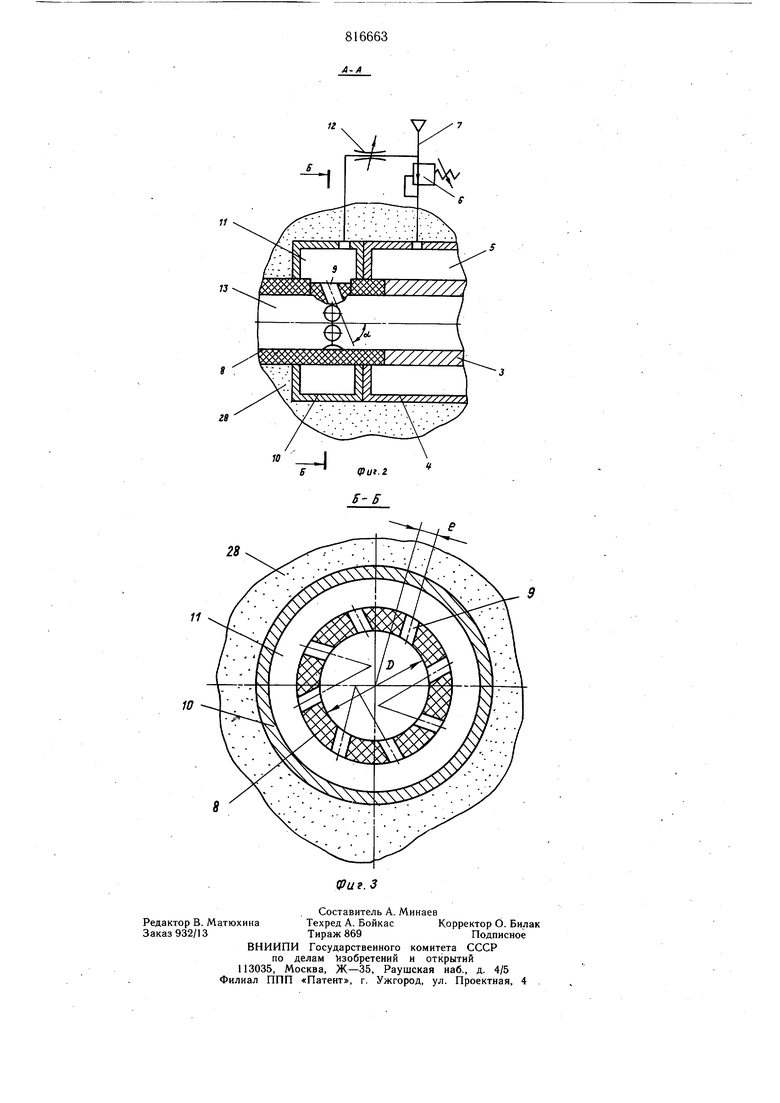

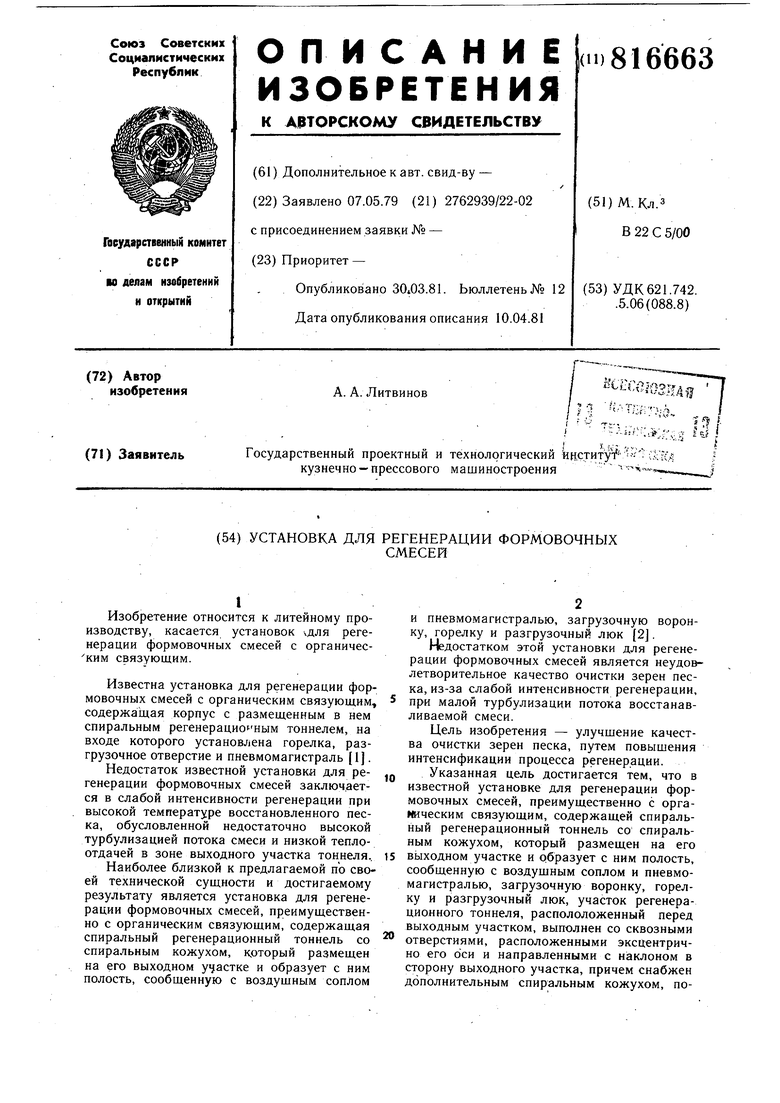

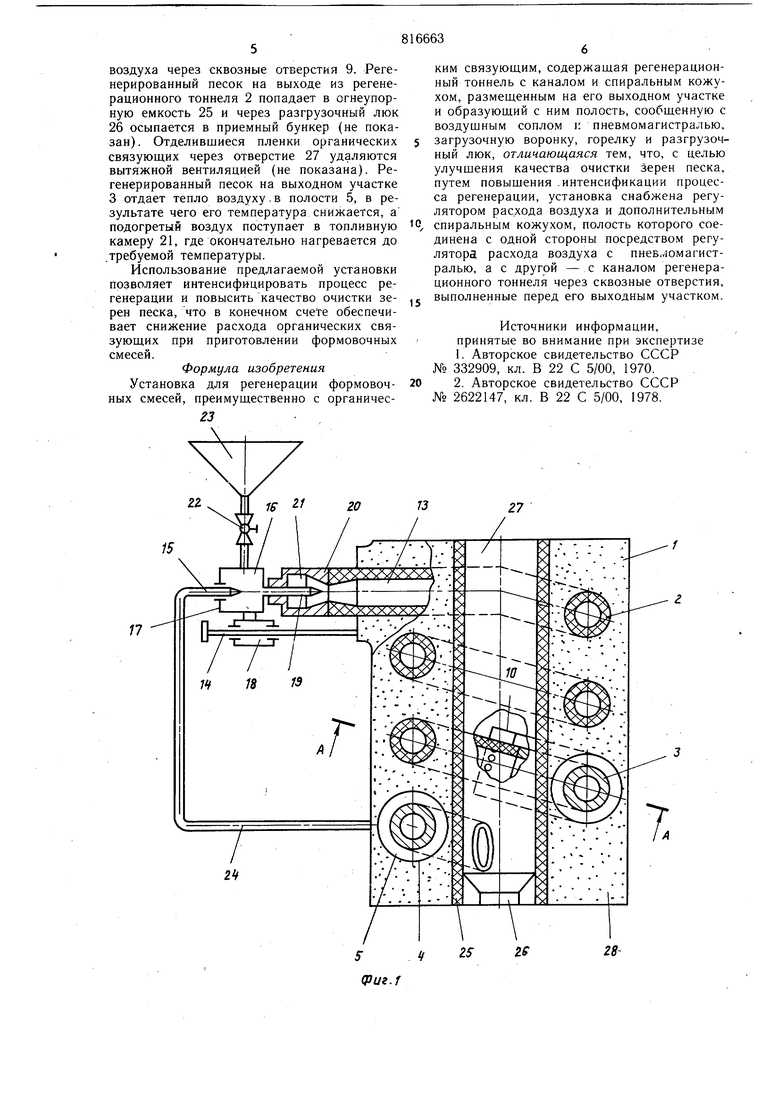

Изобретение относится к литейному производству, касается установок для регенерации формовочных смесей с органическим связующим. Известна установка для регенерации формовочных смесей с органическим связующим содержагцая корпус с размещенным в нем спиральным peгeнepaциo ным тоннелем, на входе которого установлена горелка, разгрузочное отверстие и пневмомагистраль 1. Недостаток известной установки для регенерации формовочных смесей заключается в слабой интенсивности регенерации при высокой температуре восстановленного песка, обусловленной недостаточно высокой турбулизацией потока смеси и низкой теплоотдачей в зоне выходного участка тоннеля.. Наиболее близкой к предлагаемой по своей технической сущности и достигаемому результату является установка для регенерации формовочных смесей, преимущественно с органическим связующим, содержащая спиральный регенерационный тоннель со спиральным кожухом, который размещен на его выходном участке и образует с ним полость, сообщенную с воздушным сопЛом И пневмомагистралью, загрузочную воронку, горелку и разгрузочный люк 2. Недостатком этой установки для регенерации формовочных смесей является неудовлетворительное качество очистки зерен песка, из-за слабой интенсивности регенерации, при малой турбулизации потока восстанавливаемой смеси. Цель изобретения - улучшение качества очистки зерен песка, путем повышения интенсификации процесса регенерации. Указанная цель достигается тем, что в известной установке для регенерации формовочных смесей, преимущественно с органическим связующим, содержащей спиральный регенерационный тоннель со спиральным кожухом, который размещен на его выходном участке и образует с ним полость, сообщенную с воздущным соплом и пневмомагистралью, загрузочную воронку, горелку и разгрузочный люк, участок регенерационного тоннеля, распололоженный перед выходным участком, выполнен со сквозными отверстиями, расположенными эксцентрично его оси и направленными с наклоном в сторону выходного участка, причем снабжен дополнительным спиральным кожухом, полость которого соединена с одной стороны посредством регулятора расхода воздуха с пневмомагистралью, а с другой - через указанные сквозные отверстия с каналом регенерационного тоннеля. На фиг. 1 схематически изображена установка для регенерации формовочных смесей с органическим связующим, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Предлагаемая установка для регенерации формовочных смесей с органическим связующим содержит корпус 1, внутри которого размещен огнеупорный регенерационный тоннель 2, выполненный в виде спирали. На выходном участке 3, выполненным из материала с высокой теплопроводностью, установлен спиральный кожух 4, который образует с ним полость 5, сообщенную посредством регулятора давления 6 (фиг. 2) с пневмомагистралью 7. Участок 8 тоннеля 2 (фиг. 2 и 3), примыкающий к выходному участку 3, выполнен со сквозными отверстиями 9, расположенными эксцентрично относительно оси регенерационного тоннеля 2 и направленными с наклоном в сторону выходного участка 3. Угол наклона ct сквозных отверстий 9 выполняется в пределах от 15 до 90°. Эксцентриситет е (фиг. 3) сквозных отверстий 9 относительно оси генерационного тоннеля 2 находится по выражению 0,2 D е 0,5D, Q-. диаметр канала регенерационного тоннеля 2; б- эксцентриситет сквозных отверстий 9 относительно оси темнеля 2. Вокруг участка 8 установлен дополнительный спиральный кожух 10 (фиг. 2 и 3) и образует с ним полость И, которая соединена посредством регулятора 12 расхода воздуха с пневмомагистралью 7 и .через сквозные отверстия 9 с каналом 13 регенерационного тоннеля 2. На входе в регенерационный тоннель в направляющих колонках 14 (фиг.О закреплена горелка, состоящая из воздущного сопла 15, размещенного в смесительной камере 16 корпуса 17, установленного при помощи подщипников скольжения 18 на колонках 14, корпус 17 имеет второе сопло 19, служащее для подачи смеси с воздухом, через насадку 20 в топливную камеру 21, сообщенную с каналом 13 регенерационного тоннеля 2. Смесительная камера 16 посредством крана 22 соединена с загрузочной воронкой 23. Полость 5 при помощи трубопровода 24 соединена с воздущным соплом 15, регенерационный тоннель 2 снабжен огнеупорной емкостью 25 с разгрузочном люком 26 и отверстием 27 для присоединения вытяжной вентиляции (не показано). Пространство внутри корпуса 1 заполнено теплоизолирующим материалом 28. Предлагаемая установка для регенерации формовочных смесей с органическим связующим работает следующим образом. Для включения установки горелку на направляющих колонках 14 отводят от регенерационного тоннеля 2, включают подачу топлива в топливную камеру 21 и разжигают. После розжига включают подачу воздуха. Воздух из пневмомагистрали 7 через регулятор давления 6 поступает в полость 5, а из. нее по трубопроводу 24 через воздушное сопло 15, смесительную камеру 16 подается в топливную камеру 21. Из топливной камеры 21 воздух, нагретый в потоке пламени проходит по каналу 13 регенерационного тоннеля 2 и разогревает его. По окончании прогрева горелка подводится вперед до упора насадки 20 в торец входного участка р,егенерационного тоннеля 2 и через Kpatj 22 из загрузочной воронки 23 в смесительную камеру 16 подается регенерируемая смесь. Одновременно непрерывно в загрузочную воронку 23 системой транспорта (не показана) подается регенерируемая смесь. В смесительной камере 16 воздух выходящий из сопла 15 подхватывает частицы смеси, распыляет их в потоке пламени и через второе сопло 19 направляет в камеру 21, а из нее в канал 13 регенерационного тоннеля 2. В потоке пламени пленки органических связующих на зернах песка обгорают и при перемещении песка по регенерационному тоннелю за счет сил трения с его поверхностью и соударении между собой очищаются от обогревщей пленки. Воздух из пневмомагистрали 7 поступает через регулятор 12 расхода в полость 11 и далее через сквозные отверстия 9 участка 8, расположенные эксцентрично оси регенерационного тоннеля 2 и направленные с наклоном в сторону выходного участка 3 в канал 13. Такой ввод сжатого воздуха в канал 13 обеспечивает многократное пересечение струй в этом канале. Струи сжатого воздуха, выходящие в канал 13 из сквозных отверстий 9, взаимодействуют с потоком восстанавливаемой смеси и дополнительно турбулизируют его. При этом в результате соударений между,собой в точках пересечения струй и в вихрях турбулизированного потока зерна песка дополнительно интенсивно очищаются от обгоревщей пленки органических связующих, т. е. повыщается интенсивность процесса регенерации и качество очистки зерен леска. Степень турбулизации потока смеси и интенсивность регенерации регулируется количеством сжато - , го воздуха, поступающего за единицу времени через регулятор 12 расхода воздуха к сквозным отверстиям 9. Турбулизация потока смеси и интенсивность регенерации регулируется в зависимости от подачи сжатого воздуха через сквозные отверстия 9. Регенерированный песок на выходе из регенерационного тоннеля 2 попадает в огнеупорную емкость 25 и через разгрузочный люк 26 осыпается в приемный бункер (не показан). Отделившиеся пленки органических связующих через отверстие 27 удаляются вытяжной вентиляцией (не показана). Регенерированный песок на выходном участке 3 отдает тепло воздуху.в полости 5, в результате чего его температура снижается, а подогретый воздух поступает в топливную камеру 21, где окончательно нагревается до .требуемой температуры. Использование предлагаемой установки позволяет интенсифицировать процесс регенерации и повысить качество очистки зерен песка, что в конечном счете обеспечивает снижение расхода органических связующих при приготовлении формовочных смесей. Формула изобретения Установка для регенерации формовочных смесей, преимущественно с органичесКИМ связующим, содержащая регенерационный тоннель с каналом и спиральным кожухом, размещенным на его выходном участке и образующий с ним полость, сообщенную с воздушным соплом i: пневмомагистралью, загрузочную воронку, горелку и разгрузочный люк, отличающаяся тем, что, с целью улучшения качества очистки зерен песка, путем повышения .интенсификации процесса регенерации, установка снабжена регулятором расхода воздуха и дополнительным спиральным кожухом, полость которого соединена с одной стороны посредством регулятора расхода воздуха с пневиюмагистралью, а с другой -с каналом регенерационного тоннеля через сквозные отверстия, выполненные перед его выходным участком. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 332909, кл. В 22 С 5/00, 1970. 2. Авторское свидетельство СССР № 2622147, кл. В 22 С 5/00, 1978.

Авторы

Даты

1981-03-30—Публикация

1979-05-07—Подача