1

(21)4321140/23-02

(22)27.10.87

(46) 30.05.90. Бюл. № 20 (72) Н.А.Березин

(53)621.744.523 (088.8)

(56)Авторское свидетельство СССР Р 119663, кл. В 22 D 33/02, 1959.

(54)УСТРОЙСТВО ДЛЯ КАНТОВКИ ПРЕИМУЩЕСТВЕННО ЛИТЕЙНЫХ ПОЛУФОРМ

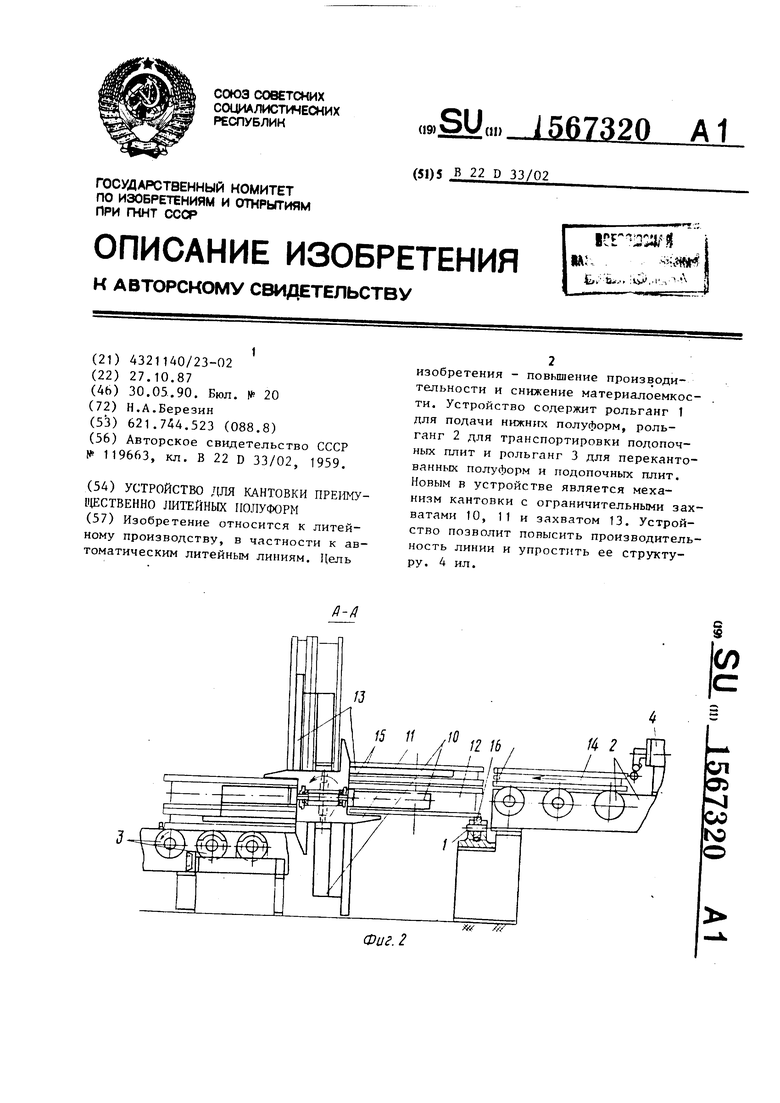

(57)Изобретение относится к литейному производству, в частности к автоматическим литейным линиям. Цель

изобретения - повышение производительности и снижение материалоемкости. Устройство содержит рольганг 1 для подачи нижних полуформ, рольганг 2 для транспортировки подопоч- ньгх плит и рольганг 3 для перекантованных полуформ и подопечных плит. Новым в устройстве является механизм кантовки с ограничительными захватами 10, 11 и захватом 13. Устройство позволит повысить производительность линии и упростить ее структуру. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Автоматическая формовочная линия | 1984 |

|

SU1243900A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Подопочная плита | 1977 |

|

SU685414A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

Изобретение относится к литейному производству, в частности к автоматическим литейным линиям. Цель изобретения - повышение производительности и снижение материалоемкости. Устройство содержит рольганг 1 для подачи нижних полуформ, рольганг 2 для транспортировки подопочных плит и рольганг 3 для перекантованных полуформ и подопочных плит. Новым в устройстве является механизм кантовки с ограничительными захватами 10, 11 и захватом 13. Устройство позволит повысить производительность линии и упростить ее структуру. 4 ил.

ft-fl

с

$

15 11 ,10

1 и 4уСь2

II . /-J / l /F

СП

05

л

оо

f/S

Фиг. 2

Изобретение относится к литейному производству, преимущественно для использования в автоматических формовочных линиях.

Цель изобретения - повышение производительности и снижение материалоемкости.

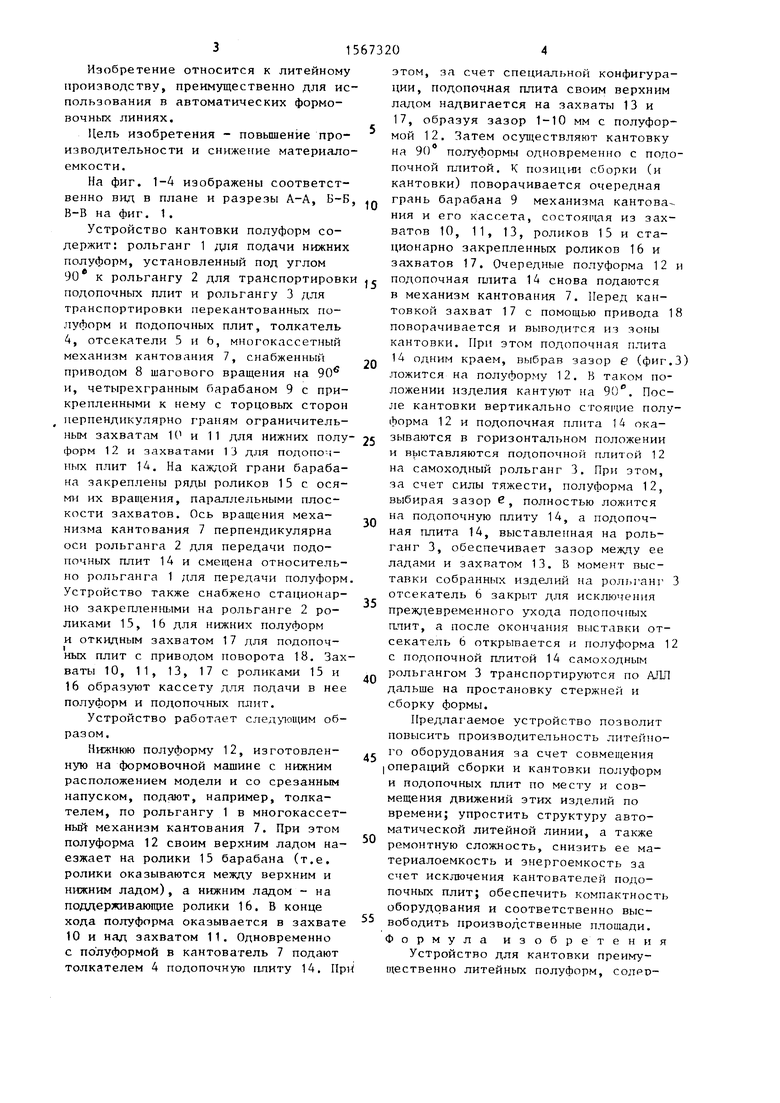

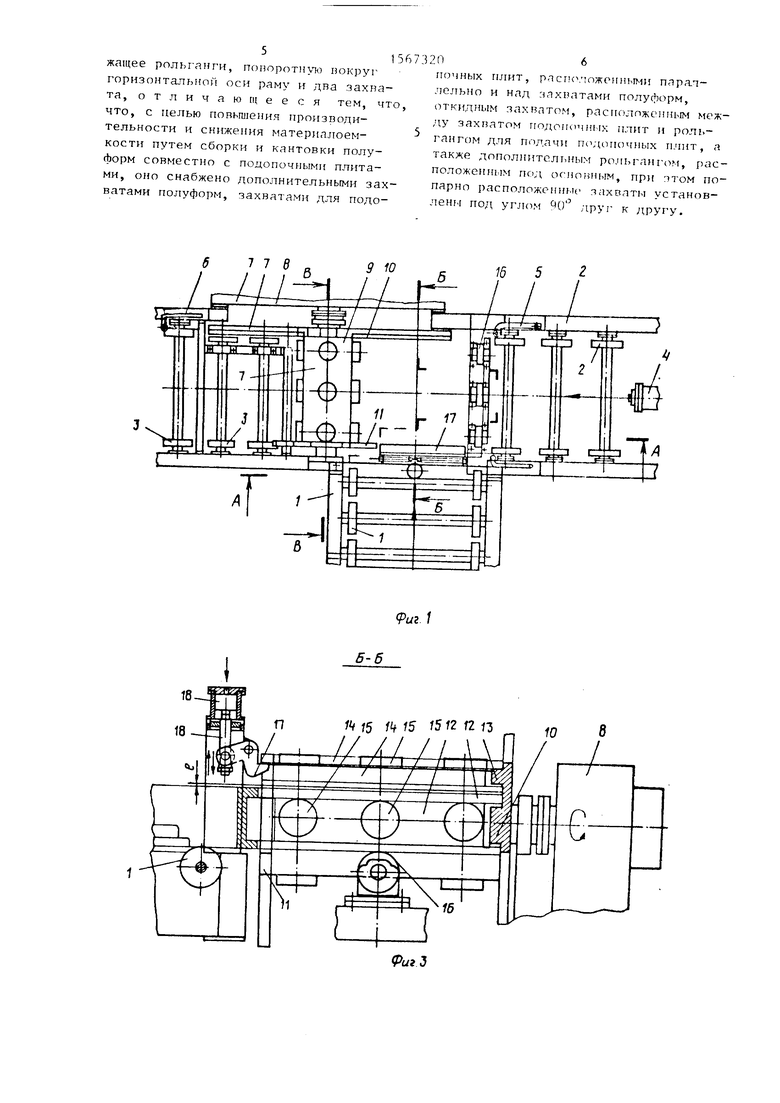

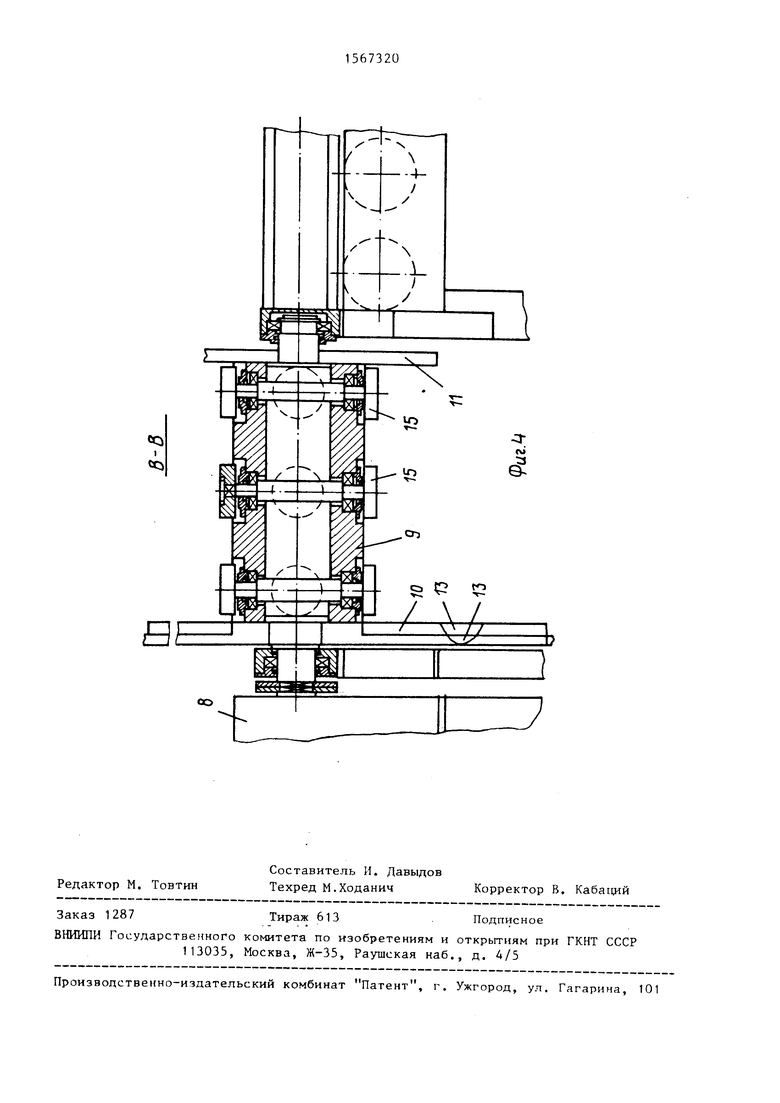

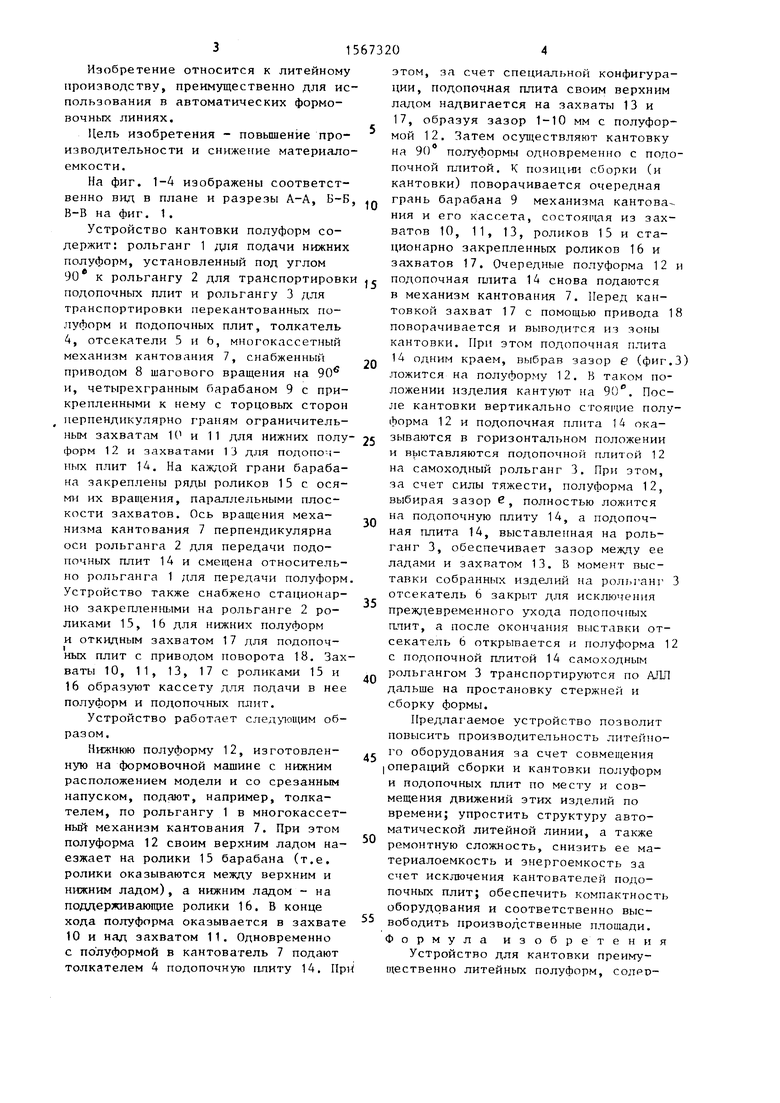

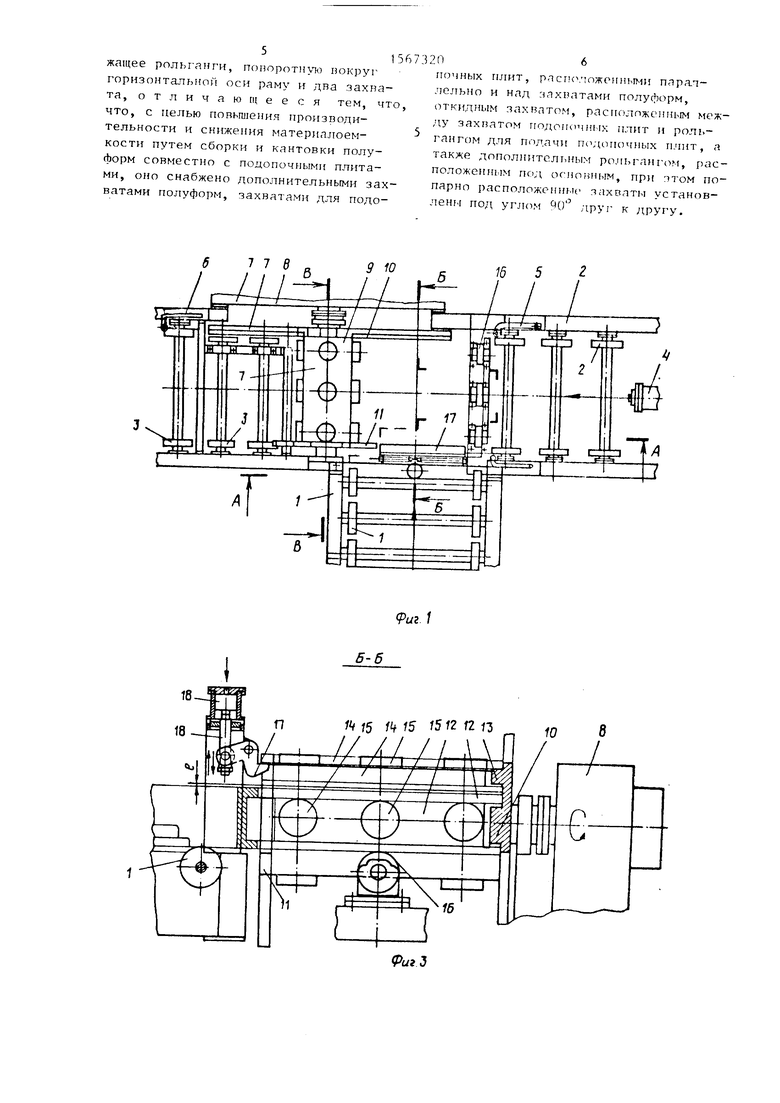

На фиг. 1-4 изображены соответственно вид в плане и разрезы А-А, Б-Б, В-В на фиг. 1.

Устройство кантовки полуформ содержит: рольганг 1 для подачи нижних полуформ, установленный под углом

10

этом, за счет специальной конфигура ции, подопочная плита своим верхним ладом надвигается на захваты 13 и 17, образуя зазор 1-10 мм с полуфор мой 12. Затем осуществляют кантовку на 90 полуформы одновременно с под почной плитой. К позиции сборки (и кантовки) поворачивается очередная грань барабана 9 механизма кантова ния и его кассета, состоящая из зах ватов 10, 11, 13, роликов 15 и стационарно закрепленных роликов 16 и захватов 17. Очередные полуформа 12

90 к рольгангу 2 для транспортировки jc подопочная плита 14 снова подаются

подопечных плит и рольгангу 3 для транспортировки перекантованных полуформ и подопечных плит, толкатель 4, отсекатели 5 и 6, многокассетный механизм кантования 7, снабженный приводом 8 шагового вращения на 90е и, четырехгранным барабаном 9 с прикрепленными к нему с торцовых сторон перпендикулярно граням ограничительным захватам 10 и 11 для нижних полуформ 12 и захватами 13 для подопечных плит 14. На каждой грани барабана закреплены ряды роликов 15 с осями их вращения, параллельными плоскости захватов. Ось вращения механизма кантования 7 перпендикулярна оси рольганга 2 для передачи подо- почных плит 14 и смещена относительно рольганга 1 для передачи полуформ. Устройство также снабжено стационарно закрепленными на рольганге 2 роликами 15, 16 для нижних полуформ и откидным захватом 17 для подопоч- ных плит с приводом поворота 18. Захваты 10, 11, 13, 17 с роликами 15 и 16 образуют кассету для подачи в нее полуформ и подопечных плит.

Устройство работает следующим образом.

Нижнюю полуформу 12, изготовленную на формовочной машине с нижним расположением модели и со срезанным напуском, подают, например, толкателем, по рольгангу 1 в многокассетный механизм кантования 7. При этом полуформа 12 своим верхним ладом наезжает на ролики 15 барабана (т.е. ролики оказываются между верхним и нижним ладом), а нижним ладом - на поддерживающие ролики 16. В конце хода полуформа оказывается в захвате 10 и над захватом 11. Одновременно с по луформой в кантователь 7 подают толкателем 4 подопечную плиту 14. При

20

25

30

35

40

45

50

55

в механизм кантования 7. Перед кантовкой захват 17 с помощью привода поворачивается и выводится из зоны кантовки. При этом подопочная плита 14 одним краем, выбрав зазор е (фиг ложится на полуформу 12. В таком по ложении изделия кантуют на 90°. Пос ле кантовки вертикально стоящие пол форма 12 и подопечная плита 14 оказываются в горизонтальном положении и выставляются подопечной плитой 12 на самоходный рольганг 3. При этом, за счет силы тяжести, полуформа 12, выбирая зазор ё, полностью ложится на подопечную плиту 14, а подопочная плита 14, выставленная на рольганг 3, обеспечивает зазор между ее ладами и захватом 13. В момент выставки собранных изделий на рольганг отсекатель 6 закрыт для исключения преждевременного ухода подопечных плит, а после окончания выставки от секатель 6 открывается и полуформа с подопочной плитой 14 самоходным рольгангом 3 транспортируются по АЛ дальше на простановку стержней и сборку формы.

Предлагаемое устройство позволит повысить производительность литейно го оборудования за счет совмещения I операций сборки и кантовки полуформ и подопочных плит по месту и совмещения движений этих изделий по времени; упростить структуру автоматической литейной линии, а также ремонтную сложность, снизить ее материалоемкость и энергоемкость за счет исключения кантователей подопочных плит; обеспечить компактност оборудования и соответственно высвободить производственные площади. Формула изобретени

Устройство для кантовки преимущественно литейных полуформ, содео

этом, за счет специальной конфигурации, подопочная плита своим верхним ладом надвигается на захваты 13 и 17, образуя зазор 1-10 мм с полуформой 12. Затем осуществляют кантовку на 90 полуформы одновременно с подо- почной плитой. К позиции сборки (и кантовки) поворачивается очередная грань барабана 9 механизма кантования и его кассета, состоящая из захватов 10, 11, 13, роликов 15 и стационарно закрепленных роликов 16 и захватов 17. Очередные полуформа 12

и

c подопочная плита 14 снова подаются

0

5

0

5

0

5

0

5

в механизм кантования 7. Перед кантовкой захват 17 с помощью привода 18 поворачивается и выводится из зоны кантовки. При этом подопочная плита 14 одним краем, выбрав зазор е (фиг.З) ложится на полуформу 12. В таком положении изделия кантуют на 90°. После кантовки вертикально стоящие полуформа 12 и подопечная плита 14 оказываются в горизонтальном положении и выставляются подопечной плитой 12 на самоходный рольганг 3. При этом, за счет силы тяжести, полуформа 12, выбирая зазор ё, полностью ложится на подопечную плиту 14, а подопочная плита 14, выставленная на рольганг 3, обеспечивает зазор между ее ладами и захватом 13. В момент выставки собранных изделий на рольганг 3 отсекатель 6 закрыт для исключения преждевременного ухода подопечных плит, а после окончания выставки отсекатель 6 открывается и полуформа 12 с подопочной плитой 14 самоходным рольгангом 3 транспортируются по АЛЛ дальше на простановку стержней и сборку формы.

Предлагаемое устройство позволит повысить производительность литейного оборудования за счет совмещения I операций сборки и кантовки полуформ и подопочных плит по месту и совмещения движений этих изделий по времени; упростить структуру автоматической литейной линии, а также ремонтную сложность, снизить ее материалоемкость и энергоемкость за счет исключения кантователей подопочных плит; обеспечить компактность оборудования и соответственно высвободить производственные площади. Формула изобретения

Устройство для кантовки преимущественно литейных полуформ, содео5156

жащее рольганги, поворотную вокруг горизонтальной оси раму и два захна- та, отличающееся тем, что, что, с целью повышения производительности и снижения материалоемкости путем сборки и кантовки полуформ совместно с подоночными плитами, оно снабжено дополнительными захватами полуформ, захватами для подо.

f8

. ш

ш -г

3206

ночных плит, расположенными парат- лсльно и над захватами полуформ, откидным захватом, расположенным между захватом подоночных плит и рольгангом для подачи подоночных плит, а также дополнительным рольгангом, расположенным под основным, при РТОМ попарно расположенные захваты установлены под углом 4f друг к другу.

5-6

ю в

Авторы

Даты

1990-05-30—Публикация

1987-10-27—Подача