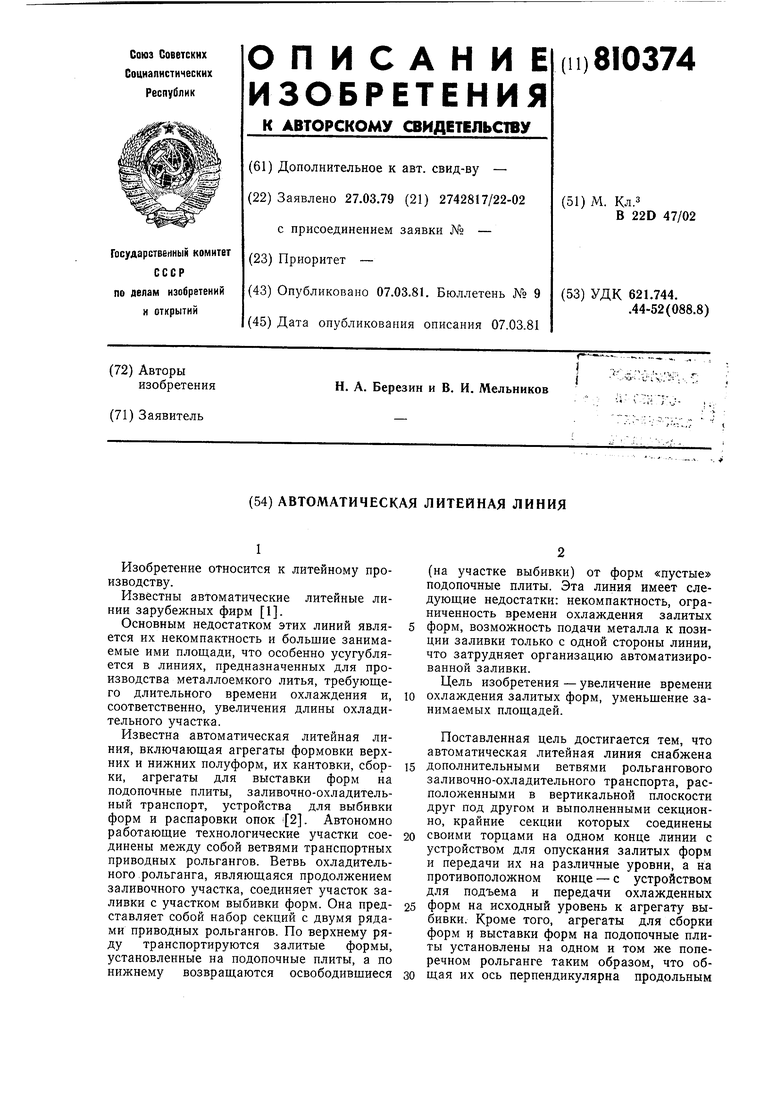

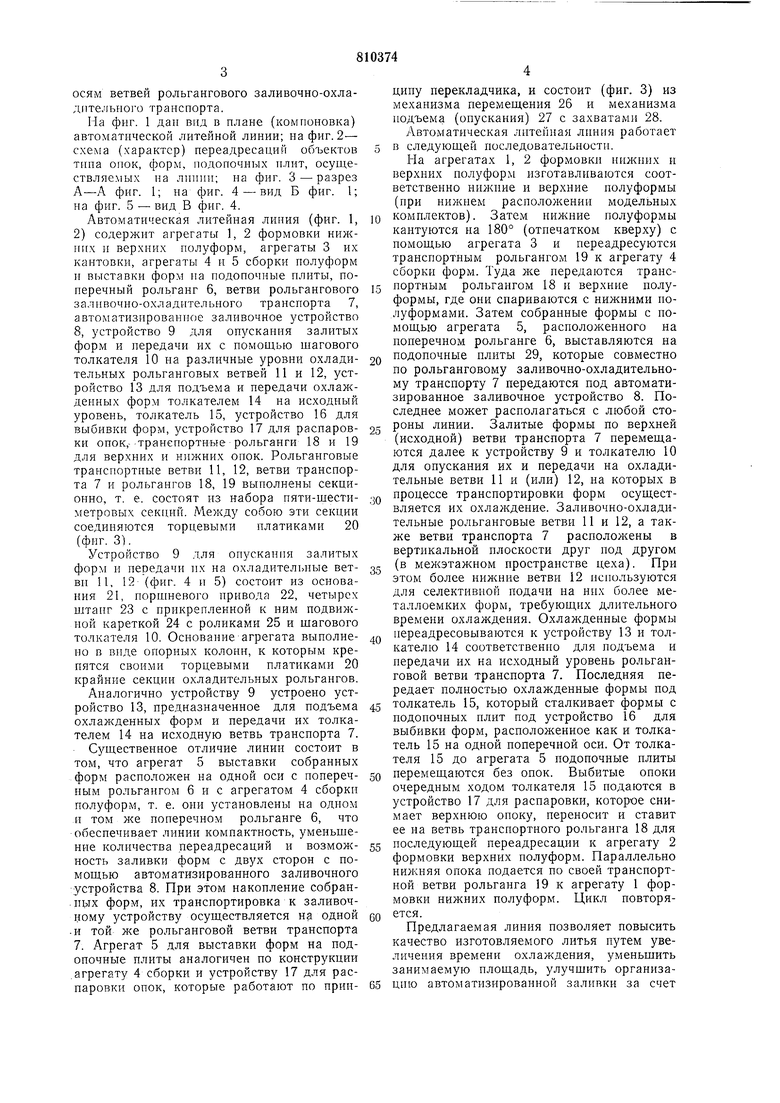

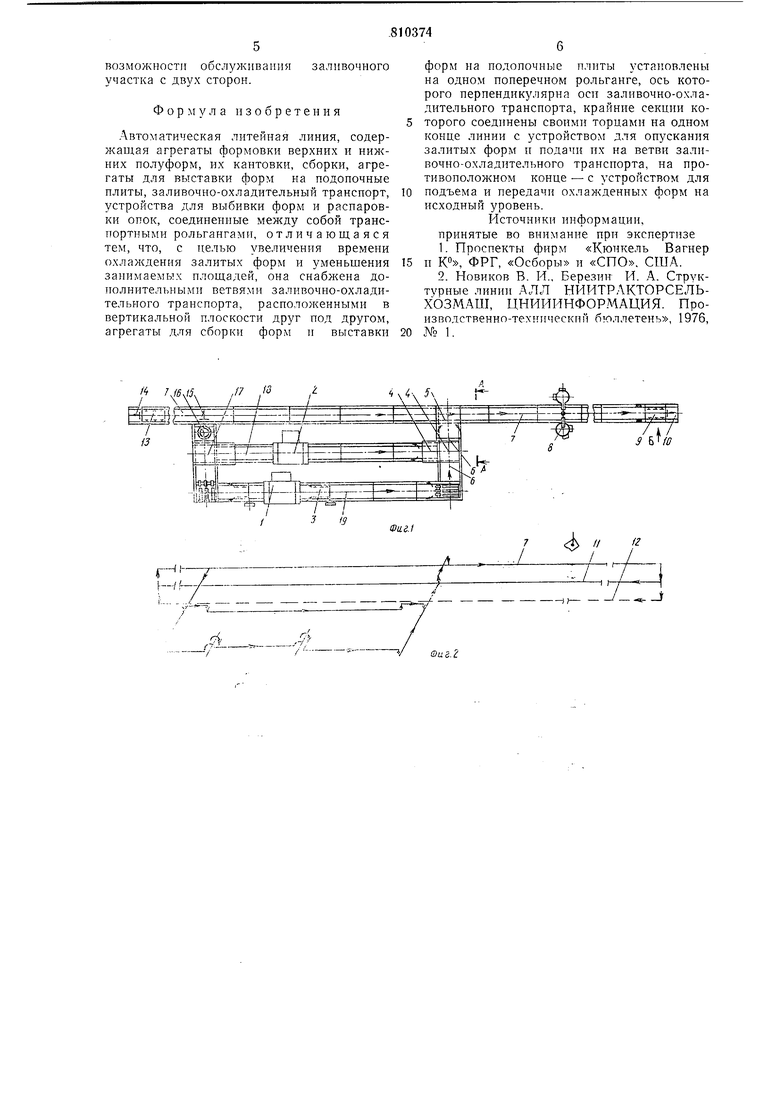

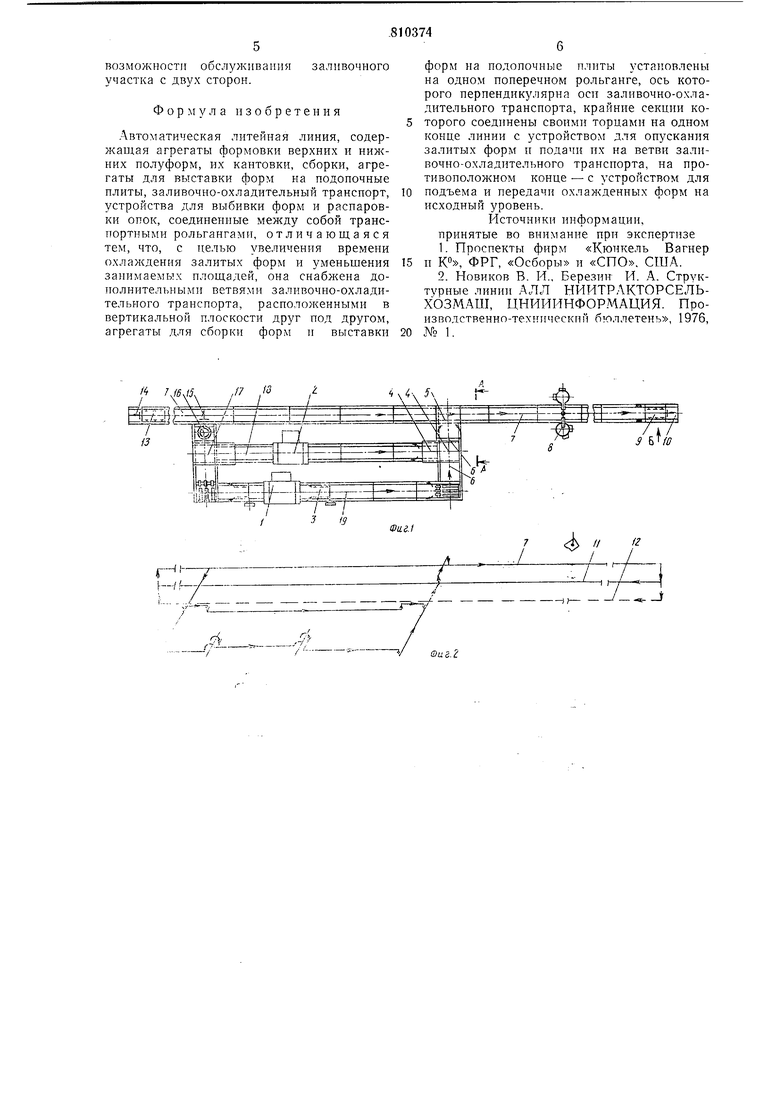

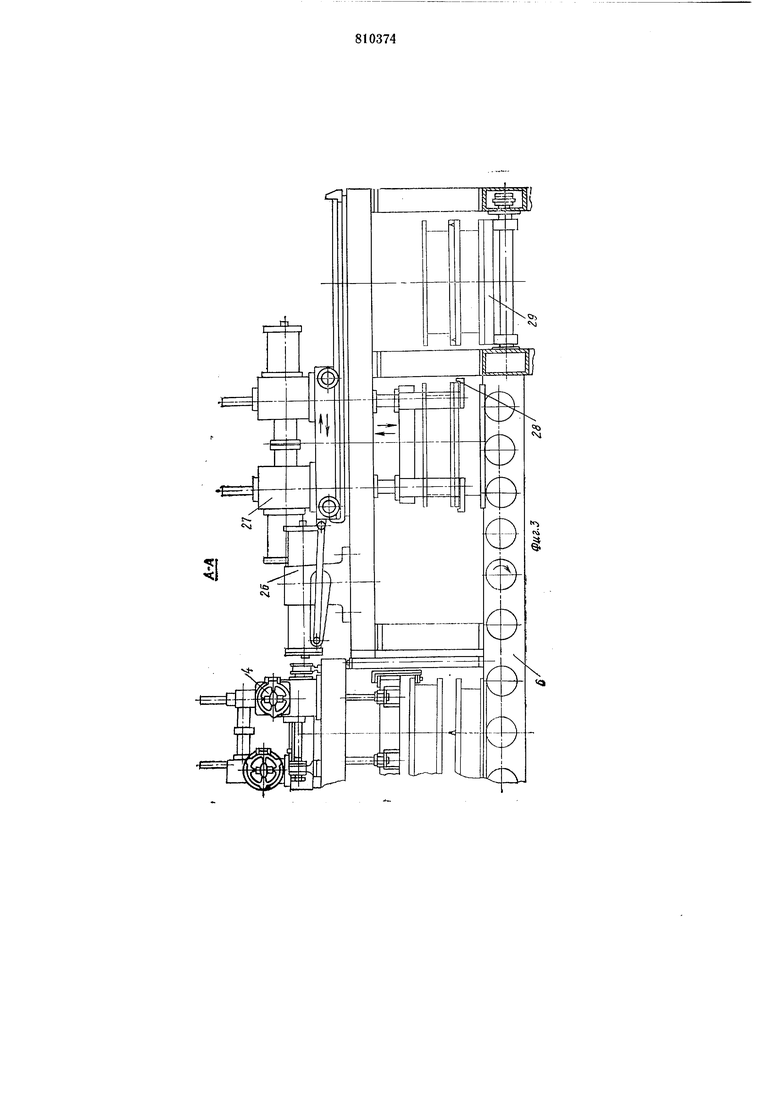

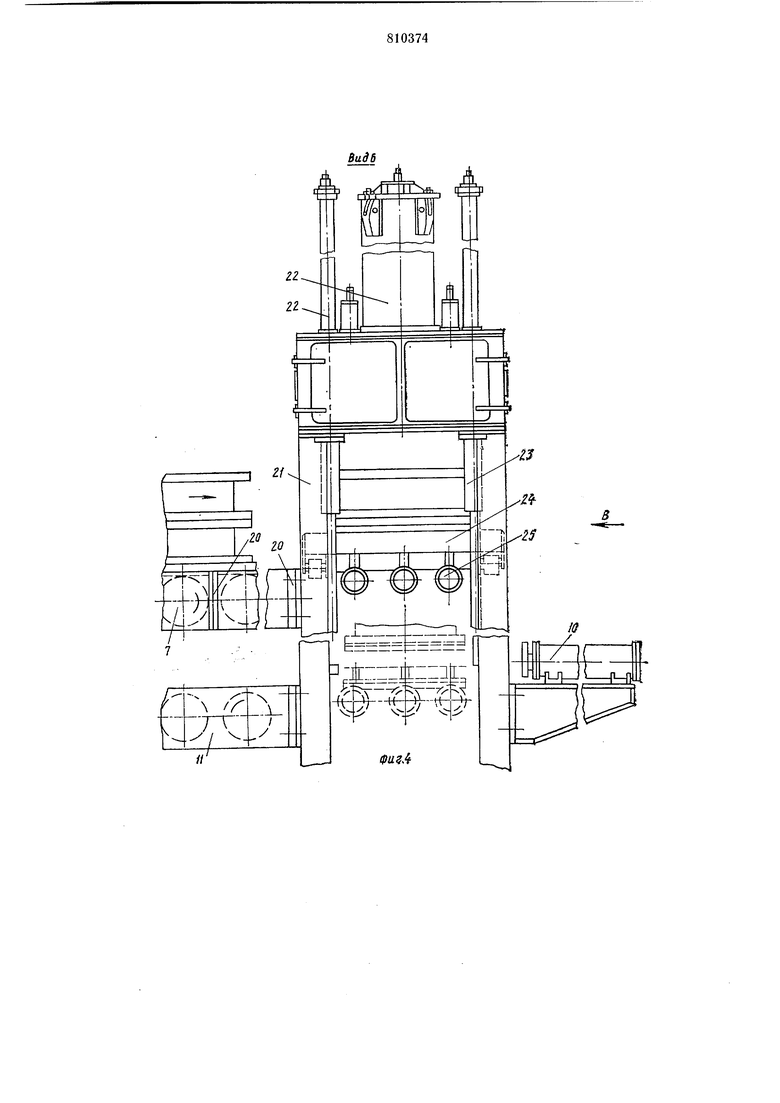

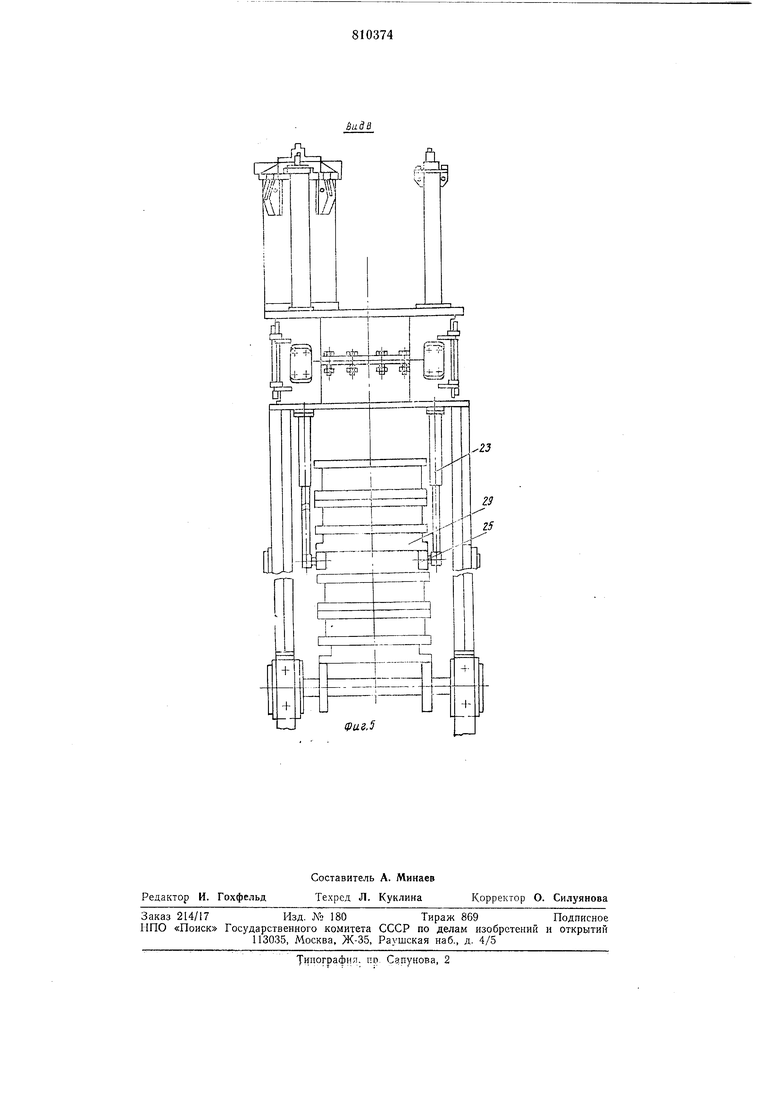

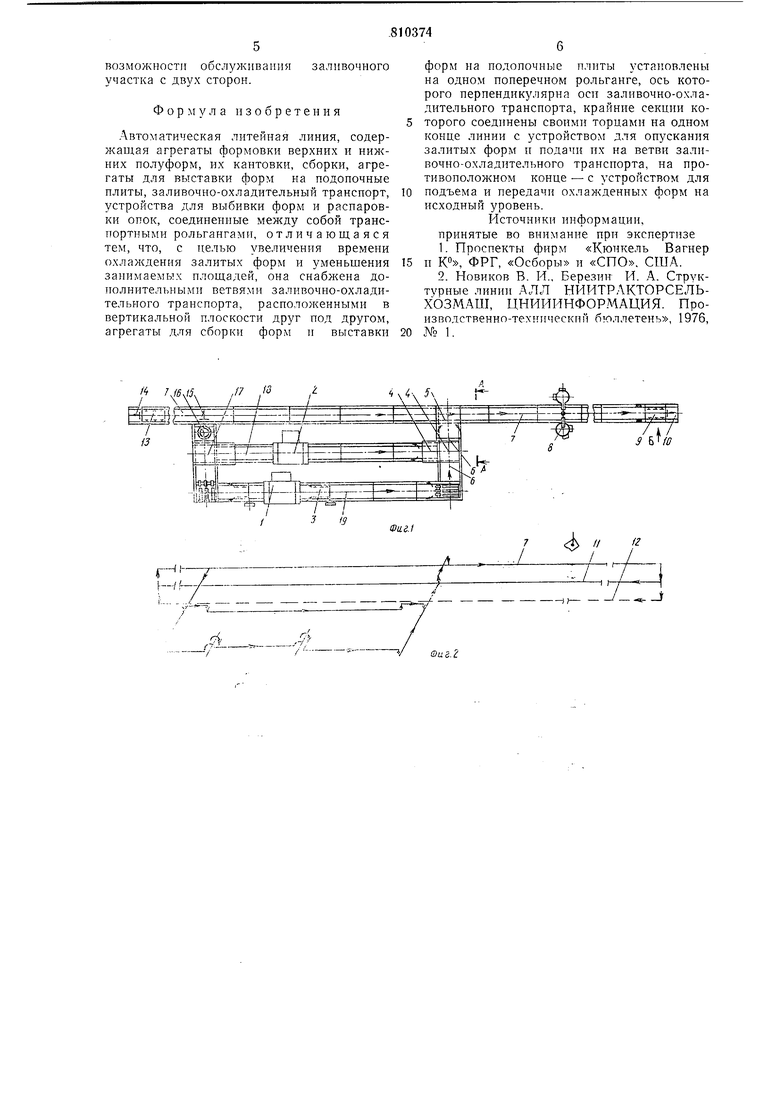

осям ветвей рольгангового заливочно-охла;и1те.чьного транспорта. На фиг. 1 дан вид в плане (компоповка) автоматнческой литейной линии; на фиг. 2- схема (характер) переадресаций объектов типа опок, форм, подопочных п.яит, осуществляемых на лппии; на фиг. 3 - разрез А-А фиг. 1; па фпг. 4 - вид Б фиг. 1; па фиг. 5 - вид В фиг. 4. Автоматическая литейная линия (фиг. 1, 10 2) содержит агрегаты 1, 2 формовки нижппх и верхиих полуформ, агрегаты 3 их кантовки, агрегаты 4 и 5 сборки полуформ п выставки форм на нодопочные плиты, понеречный рольганг 6, ветви рольгангового 15 залнвочно-охладптельпого транспорта 7, автоматизпрованное заливочное устройство 8, устройство 9 для опускания залитых форм и передачи их с помощью щагового толкателя 10 на различные уровни охлади- 20 тельных рольганговых ветвей И и 12, устройство 13 для подъема и передачи охлажденных форм толкателем 14 на исходный уровеиь, толкатель 15, устройство 16 для выбивки форм, устройство 17 для распаров- 25 ки опок,- транспортные рольганги 18 и 19 для верхиих и нижиих опок. Рольганговые транспортпые ветви 11, 12, ветви транспорта 7 и рольгангов 18, 19 выполнены секционно, т. е. состоят пз набора пяти-шестиметровых секций. Между собою эти секции соединяются торцевыми илатиками 20 (фиг. 3). Устройство 9 для опускания залитых форми передачи их на охладительные вет- 35 ни 11, 12 (фиг. 4 и 5) состоит из основаПИЯ 21, поршневого привода 22, четырех щтапг 23 с прикрепленной к ним нодвижной кареткой 24 с роликами 25 и щагового толкателя 10. Основание агрегата выполне- 40 но в виде опорных колонн, к которым крепятся своими торцевыми платиками 20 крайние секции охладительных рольгангов. Аналогично устройству 9 устроено устройство 13, предназначенное для подъема 45 охлажденных форм и передачи их толкателем 14 на исходную ветвь транспорта 7. Существенное отличие линии состоит в том, что агрегат 5 выставки собранных форм расположен на одной оси с попереч- 50 ным рольгангом бис агрегатом 4 сборки полуформ, т. е. они установлены на одном и том же поперечном рольганге 6, что обеспечивает линии компактность, уменьщение колнчества переадресаций и возмож- 55 ность заливки форм с двух сторон с помощью автоматизированного заливочного устройства 8. При этом накопление собран-ных форм, их транспортировка к заливочному устройству осуществляется на одной QQ и той же рольганговой ветви транспорта 7. Агрегат 5 для выставки форм на нодоночные плиты аналогичен по конструкции .агрегату 4 сборки и устройству 17 для распаровки опок, которые работают по прин- 65 ципу перекладчика, и состоит (фиг. 3) из мехапизма перемещения 26 и механизма подъема (опускания) 27 с захватами 28. Автоматическая литейная липпя работает в следующей последовательпостп. На агрегатах 1, 2 формовки нижних и верхних полуформ изготавливаются соответственно нижние и верхние нолуформы (при нижнем расположении модельных комплектов). Затем нилсние полуформы кантуются на 180° (отнечатком кверху) с помощью агрегата 3 и переадресуются транспортным рольгангом 19 к агрегату 4 сборки форм. Туда же нередаются транспортным рольгангом 18 и верхние иолуформы, где они спариваются с нижними иолуформами. Затем собранные формы с номощью агрегата 5, расположенного на поперечном рольганге 6, выставляются на подоночные нлиты 29, которые совместно по рольганговому заливочно-охладительному транспорту 7 передаются под автоматизированное заливочное устройство 8. Последнее может располагаться с любой стоР линии. Залитые формы по верхней (исходной) ветви транспорта 7 перемещаются далее к устройству 9 и толкателю 10 для опускания их и передачи на охладительные ветви 11 и (или) 12, на которых в процессе транспортировки форм осуществляется их охлаждение. Заливочно-охладительные рольганговые ветви И и 12, а также ветви транспорта 7 расположены в вертикальной плоскости друг под другом межэтажпом пространстве цеха). При этом более нижние ветви 12 используются АЛЯ селективной подачи на них более металлоемких форм, требующих длительного времени охлаждения. Охлажденные формы переадресовываются к устройству 13 и толкателю 14 соответственно для подъема и передачи их на исходный уровень рольганговой ветви транспорта 7. Последняя передает полностью охлажденные формы нод толкатель 15, который сталкивает формы с подопочных плит под устройство 16 для выбивки форм, расположенное как и толкатель 15 на одной поперечной оси. От толкателя 15 до агрегата 5 подоночные плиты перемещаются без опок. Выбитые оноки очередным ходом толкателя 15 нодаются в устройство 17 для распаровки, которое снимает верхнюю оноку, нереносит и ставит ее на ветвь транспортного рольганга 18 для последующей переадресации к агрегату 2 формовки верхних полуформ. Параллельно нижняя опока подается по своей транспортной ветви рольганга 19 к агрегату 1 формовки нижних полуформ. Цикл повторяется. Предлагаемая линия позволяет повысить качество изготовляемого литья путем увеличения времени охлаждения, уменьщить занимаемую площадь, улучщить организацпю автоматизированной заливки за счет возможности обслуживания заливочного участка с двух сторон. Формула изобретения Автоматическая литейная линия, содержащая агрегаты формовки верхних и нижних полуформ, их кантовки, сборки, агрегаты для выставки форм на подоночные плиты, заливочно-охладительный транспорт, устройства для выбивки форм и распаровки опок, соединеииые между собой транспортными рольгангами, отличающаяся тем, что, с целью увеличения времени охлаждения залитых форм и уменьщения занимаемых площадей, она снабжена дополнительными ветвями заливочно-охладительного транспорта, располо.женными в вертикальной плоскости друг под другом, агрегаты для сборки форм п выставки 5 10 15 20 форм на подоиочные плиты установлены на одном поиеречном рольганге, ось которого перпендикулярна оси заливочно-охладительного транспорта, крайние секции которого соединены своими торцами на одном конце линии с устройством для опускания залитых форм и подачи их на ветви заливочно-охладительного трансиорта, на противоположном конце - с устройством для подъема и передачи охлажденных форм на исходный уровень. Источники информации, принятые во внимание при экспертизе 1.Проспекты фирм «Кюикель Вагнер и КЧ ФРГ, «Осборы и «СПО. США. 2.Новиков В. И., Березин И. А. Структурные линии АЛЛ НИИТРАКТОРСЕЛЬХОЗМАШ, ЦНИИИНФОР.МАЦИЯ. Производственно-технический бюллетень, 1976, № 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1983 |

|

SU1107962A1 |

| Автоматическая формовочная линия | 1984 |

|

SU1243900A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

( /,/6vo: -iii-VihHi:S ii ii|iIL g 4 r

j-,.

Л

--1

Фиг.г ,Р да н

Л Ь -ЧЪI .-й

L iР-J-i-i-)

+

)

-23

19

15

I

4

Авторы

Даты

1981-03-07—Публикация

1979-03-27—Подача