I

Изобретение относится к литейному производству.

Известны автоматические литейные линии, основным транспортным средством которых являются приводные рольганги-накопители, обеспечивающие гибкие связи между технологическими агрегатами 1.

Недостатком рольганговых линий является большая их длина, необходимая для обеспечения требуемого времени охлаждения, а также обвалы форм при простановке стержней, сборке и транспортировке форм без подопочных плит-спутников.

Известна автоматическая линия, содержащая агрегаты формовки верхних и нижних полуформ, их кантовки, сборки форм, агрегаты для выставки форм на подопочные плиты, охладительно-заливочный транспорт, устройства для выбивки форм и распаровки опок, соединенные между собой транспортными рольгангами 2.

Охладительно-заливочный транспорт представляет собой набор двухрядных секций приводных рольгангов. По верхнему ряду роликов этих рольгангов транспортируются залитые формы, установленные на подопочные плиты, а по нижнему ряду роликов

возвращаются освободившиеся (на участке выбивки) от форм «пустые подопочные плиты. Подопочные плиты перемещаются по вертикально-замкнутому пути и только на ветви двухрядных заливочно-охладительных рольгангов.

Однако эта линия характеризуется ограниченностью длины заливочно-охладительной ветви из-за невоз.можности формы сразу после их сборки и, соответственно, недостаточностью времени охлаждения фор.м, а также обвалами нижних полуформ при про10становке стержней, сборке форм и транспортировке их до участка заливки без подопочных плит, что снижает выход годного литья.

Цель изобретения - улучшение условий

5 транспортировки форм и увеличение времени их охлаждения.

Поставленная цель достигается тем, что автоматическая литейная линия снабжена дополнительным рольгангом с подъемноопускающими устройствами для передачи

20 подопочных плит, ось которого перпендикулярна оси заливочно-охладительного транспорта, причем один конец дополнительного рольганга соединен с секцией охладительного транспорта, а другой - с секцией рольганга для транспортировки нижних полуформ, расположенной между агрегатом формовки нижних полуформ и агрегатом сборки форм, при этом агрегаты формовки нижних пойуформ и их кантовки, и соединенные транспортными рольгангами, установлены между ветвями охладительного транспорта и рольгангами для транспортировки верхних полуформ.

Такая конструкция.линии позволяет передавать подопочные плиты на ветвь рольгангов для транспортировки нижних полуформ, которые устанавливаются на эти плиты до простановки в них стержней и сборки их с верхними полуформами. При этом переадресация подопочных плит на линии осуществляется по комбинированному вертикально- и горизонтально-замкнутому пути.

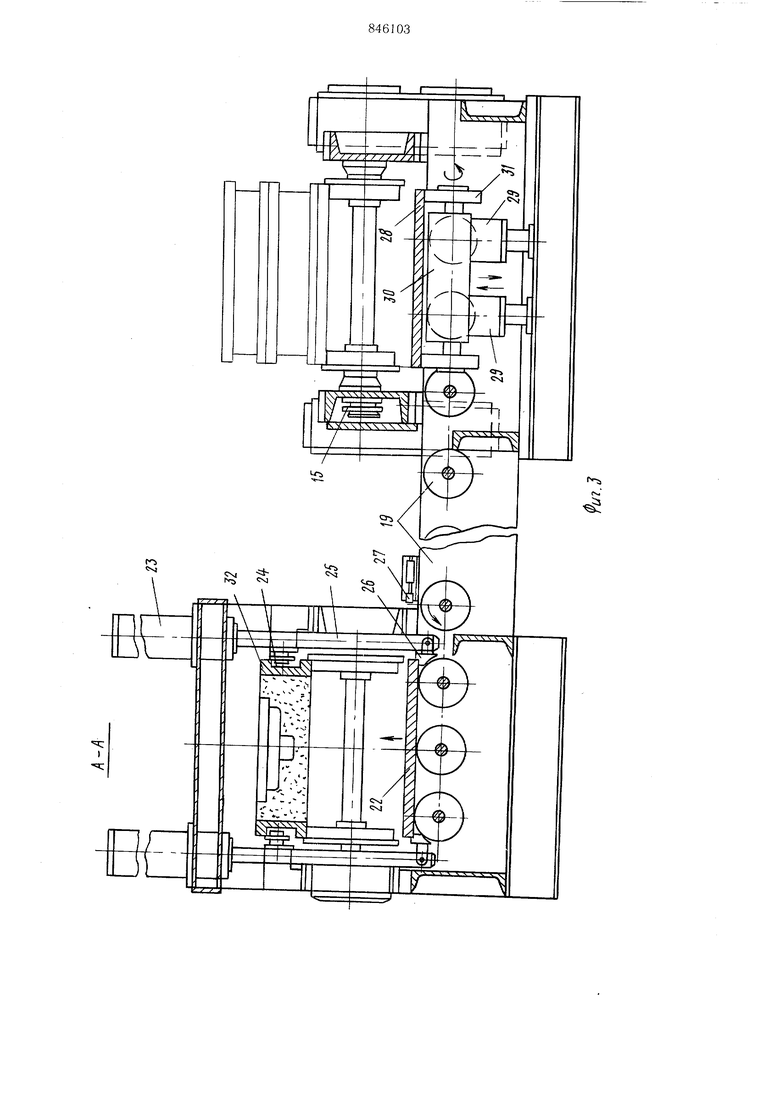

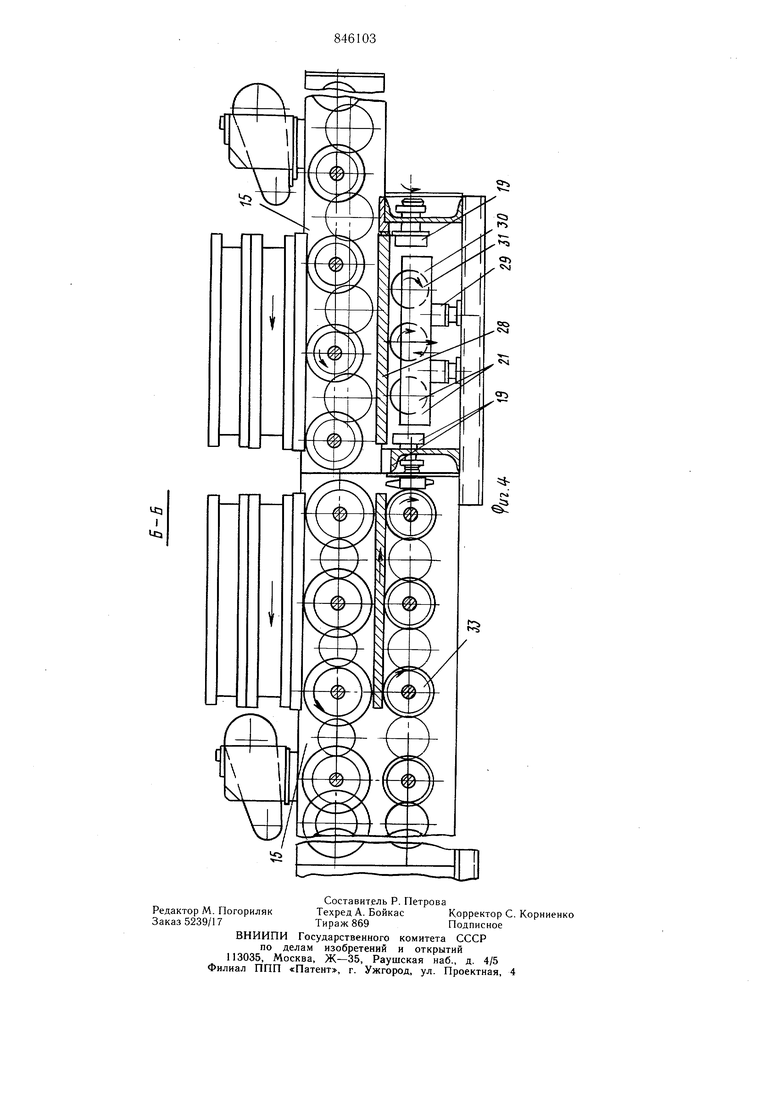

На фиг. 1 дана автоматическая литейная (рольганговая) линия, вид в плане; на фиг. 2 - схема переадресаций опок, полуформ, форм и подопочных плит, осуществляемых на линии; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Автоматическая литейная линия (фиг. 1) содержит агрегат 1 для формовки нижних и агрегат 2 для формовки верхних полуформ, агрегаты 3 сборки, заливки 4 и выбивки 5 форм, агрегаты 6 разборки опок, их кантовки 7 и 8, толкатели 9-12 и другие агрегаты и механизмы, соединенные между собой тремя продольными ветвями 13-15 секцией приводных рольгангов-накопителей и поперечными рольгангами 16-18. Ветвь 13 секций рольгангов служит для транспортировки нижних полуформ и собранных форм. По ветви 14 транспортируются верхние опоки и полуформы. Ветвь 15 является ветвью охладительного рольганга, на котором осуществляется охлаждение форм при транспортировке их к агрегату выбивки 5. Каждая ветвь рольгангов выполнена секционно, т. е. состоит из типовых 5-и и 6-и метровых секций рольгангов, состыкованных друг к другу и имеющих автономный привод.

Существенное отличие линии состоит в том, что она снабжена дополнительным поперечным рольгангом 19 с устройством 20 для подъема и устройством 21 для опускания и передачи подопочных плит с ветви охладительных рольгангов 15 на ветвь секций рольгангов 13 для транспортировки нижних полуформ (опок). Ось дополнительного рольганга 19 перпендикулярна оси охладительного рольганга 15, Кроме того, агрегат 1 для формовки нижних полуформ, их кантовки 7 и ветвь 13 секций рольгангов для их транспортировки установлены между ветвью охладительных рольгангов 15 и агрегато.м 2 для формовки верхних полуформ с ветвью 14 секций рольгангов для транспортировки верхних полуформ. Оси действия агрегатов сборки 3 форм и распаровки

6 ОПОК установлены по осевым линиям, параллел|Ьным осевой линии дополнительного поперечного рольганга 19. Устройство 20 для подъема подопочных плит 22 (фиг. 3) включает поршневой привод 23, опорные ролики 24 для нижних полуформ, штанги 25 поршневого привода с закрепленными на них откидными захватами 26 и отсекателя 27 для остановки следом идущих подопочных плит.

Устройство 21 для опускания подопочных плит 23 (фиг. 3) содержит поршневой привод 29, подъемно-опускающуюся каретку 30 с приводными роликами 31.

Автоматическая литейная линия работает следующим образом.

На агрегате 1 формуются нижние полуформы, после чего толкателем 9 подаются в кантующий агрегат 7. В нем нижние полуформы поворачиваются на 180° отпечатко.м вверх и затем подаются в устройство 20 для подъема подопочных плит, установленное на конце поперечного рольганга 19 и на секции ветви 13 рольгангов для транспортировки нижних полуформ. Нижняя полуформа 32 (фиг. 3) заходит в устройство 20 по опорным роликам 24. После чего, поршневой привод 23 с помощью штанг 25 и захватов 26 поднимает подопочную плиту 22 до тех пор, пока ее нижняя поверхность не занимает положение (уровня) нижнего лада опоки. При этом нижняя полуформа приподнимается. Между опорными роликами 24 и нижней поверхностью верхнего лада опоки 32 образуется зазор. Таким образом, нижняя полуформа оказывается установленной на подопочной плите. В собранном виде они поступают далее по ветви 13, где в нижние полуформы проставляют стержни. Затем подопочные плиты с установленны.ми на них полуформами «низа подаются рольганго.м 13 в агрегат сборки форм 3 (фиг. 1).

Верхние полуформы формуются в агрегате 2 и подаются в кантователь 8. где они дважды кантуются с целью осмотра (контроля) качества отпечатка. Далее, по ветви рольгангов 14 транспортируются к толкателю 10. Последний сталкивает их по поперечному рольгангу 16 поочередно в агрегат 3 сборки форм. Агрегат 3 подни.мает с поперечного рольганга 16 верхнюю полуформу, переносит ее и устанавливает на нижнюю полуформу, которая находится на ветви 13. Получается собранная форма, установленная на подопочной плите. В таком виде формы перемещаются к агрегату заливки 4 по рольгангам, являющимся продолжением рольгангов ветви 13. Залитые металлом формы, охлаждаясь, перемещаются к толкателю II, который сталкивает их по рольгангу 17 на охладительные рольганги ветви 15. Дойдя до толкателя 12, охлажденные формы сталкиваются с подопочных плит под агрегат выбивки 5, а уже- выбитые опоки -

под агрегат распаровки опок 6. Последний снимает верхнюю опоку, переносит и устанавливает ее на поперечный рольганг 18 и с помощью его, а также рольгангов ветви 14 она перемещается к агрегату 2 формовки верхних полуформ. Нижняя опока по ветви 13 рольгангов перемещается к агрегату 1 формовки нижних полуформ.

Освободивщиеся с помощью толкателя 12 подоночные плиты передаются на нижний ряд роликов 33 (фиг. 4) охладительного рольганга ветви 15 и по ним транспортируются к устройству 21 для опускания подопочных плит. Оказавшись на роликах 31, подопочная плита 28 опускается с помощью порщневого привода 29 и устанавливается на вращающиеся ролики дополнительного поперечного рольганга 19. По ним подопочная плита перемещается под устройство 20 (фиг. I) для подъема и выставки на нее очередной нижней полуформы 32. Далее цикл повторяется.

Наличие дополнительного поперечного рольганга с устройствами опускания, подъема и передачи подопочных плит, а также взаимное расположение всех агрегатов на линии позволяет выставлять нижние полуформы на подопочные плиты сразу после их формовки и кантовки, тем самым исключать обвал нижних полуформ при простановке стержней и сборке форм, увеличить выход годного литья на 8-10%. Кроме того, появилась возможность заливать формы непосредственно после их сборки на обычных транспортных рольгангах и тем самым увеличить путь и время охлаждения залитых форм, а следовательно увеличить качество литья.

Формула изобретения

Автоматическая литейная линия, содержащая агрегаты формовки верхних и нижних полуформ, их кантовки, сборки форм, агрегаты для выставки форм на подопочные плиты, охладительно-заливочный транспорт, устройства для выбивки форм и распаровки опок, соединенные между собой транспортными рольгангами, отличающаяся тем, что, с целью улучшения условий транспортировки форм и увеличения времени их охлаждения, она снабжена дополнительным рольгангом с подъемно-опускающими устройствами для передачи иодопочных плит, ось которого перпендикулярна оси заливочно-охладительного транспорта, причем один конец дополнительного рольганга соединен с секцией охладительного транспорта, а другой - с секцией рольганга для транспортировки нижних полуформ, расположенной между агрегатом формовки нижних полуформ и агрегатом сборки форм, при этом агрегаты формовки нижних полуфор.м и их кантовки, соединенные транспортными рольгангами, установлены между ветвями охладительного транспорта и рольганга для транспортировки верхних полуформ.

Источники информации, принятые во внимание при экспертизе

1.Проспекты фирм «СПО, США, «СТОТЦ, ФРГ, 1978.

2.Новиков В. И. и Березин Н. А. Структурные схемы АЛЛ НИИтракторсельхозмащ, ЦНИИинформация. - Производственно-технический бюллетень, № . 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1983 |

|

SU1107962A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

(

(Ч,

Авторы

Даты

1981-07-15—Публикация

1979-11-12—Подача