Изобретение относится к литейному производству, в частности к литейным линиям для изготовления отливок в формах с горизонтальным разъемом.

Цель изобретения - уменьшение занимаемой линией, площади.

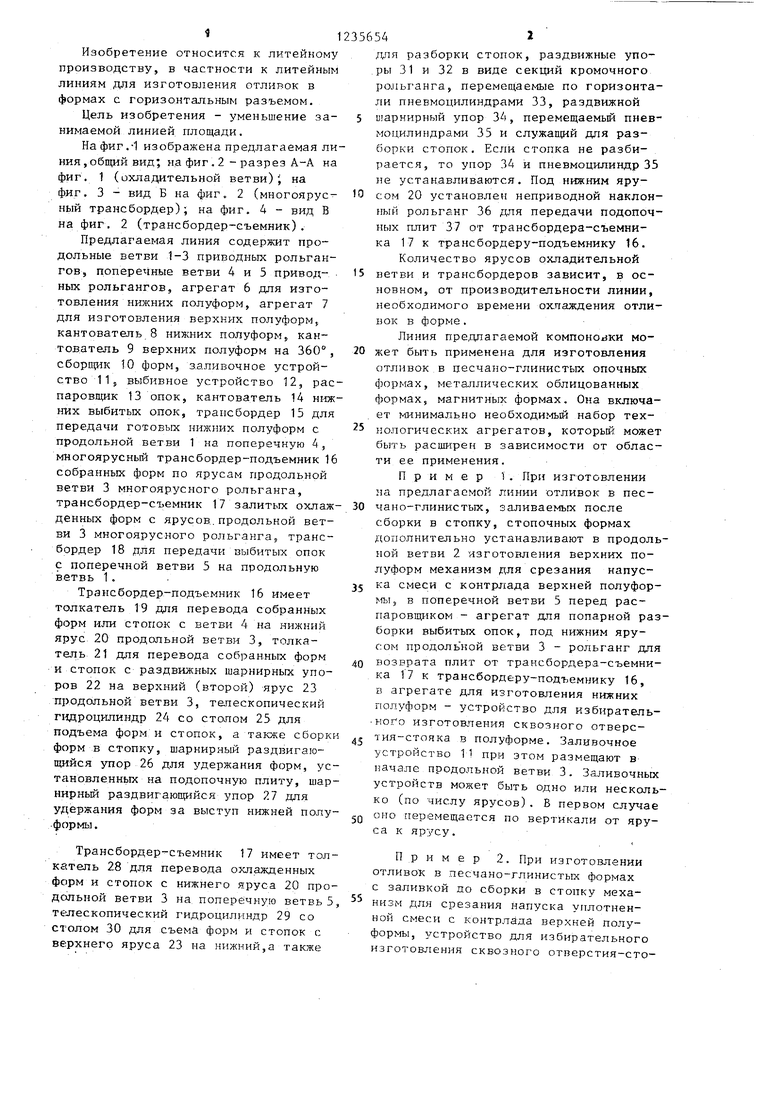

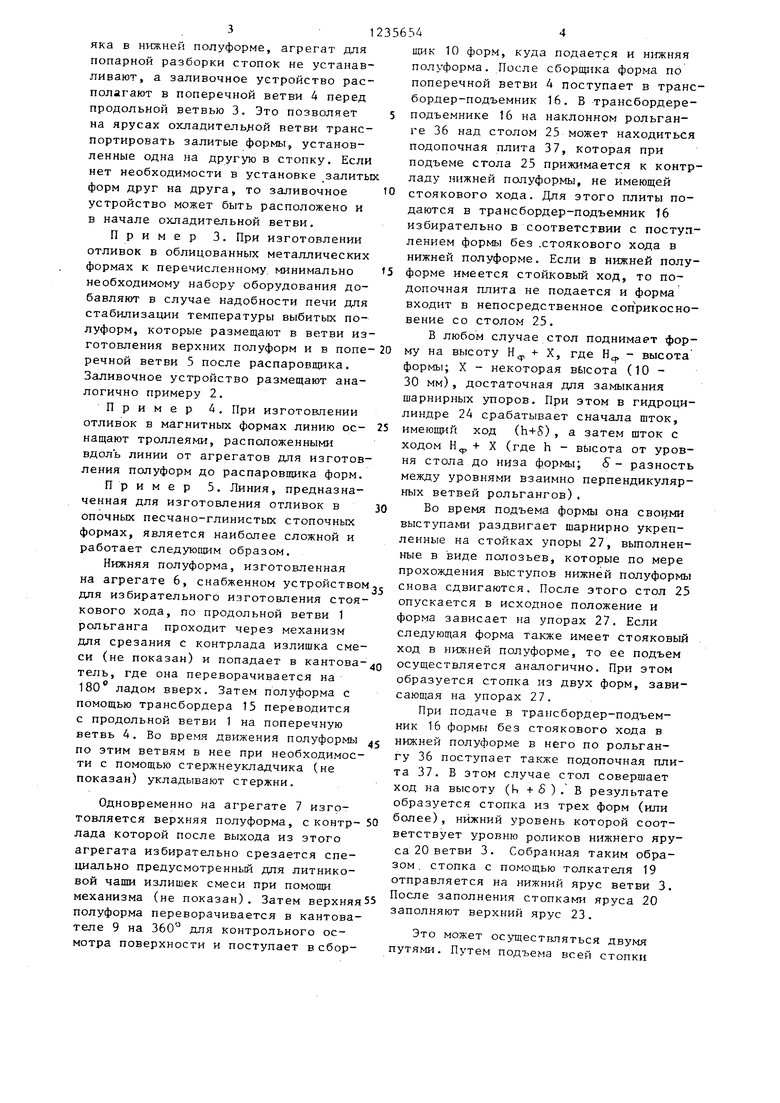

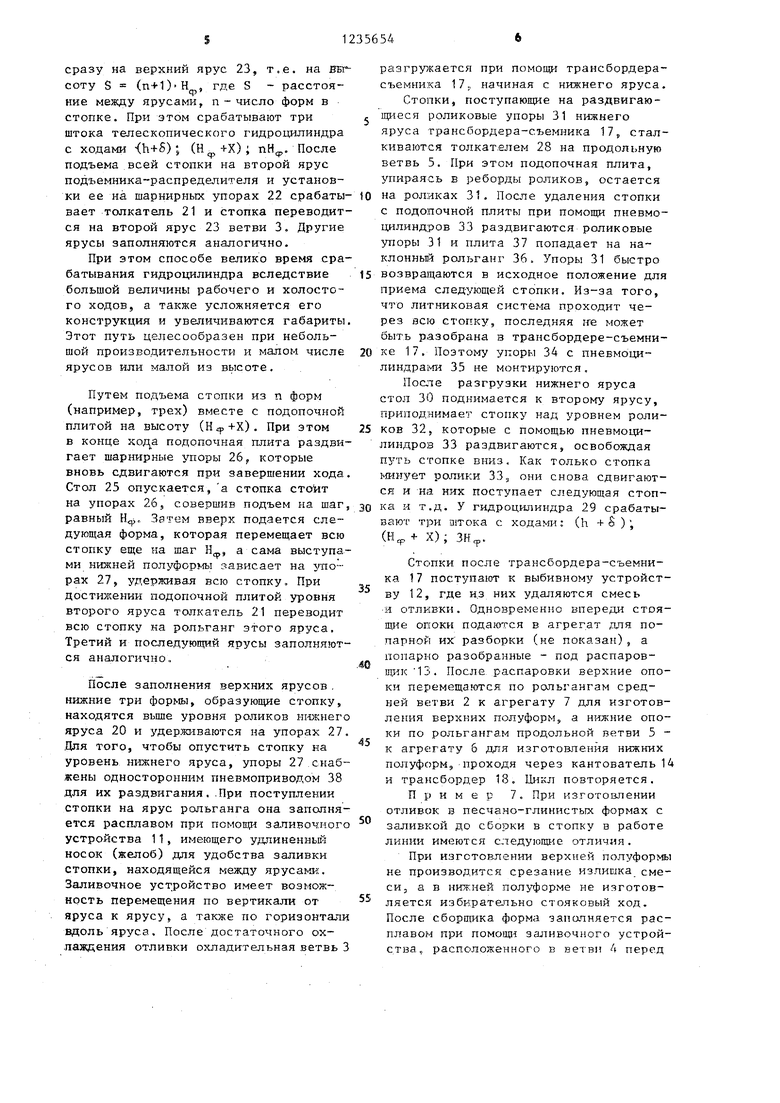

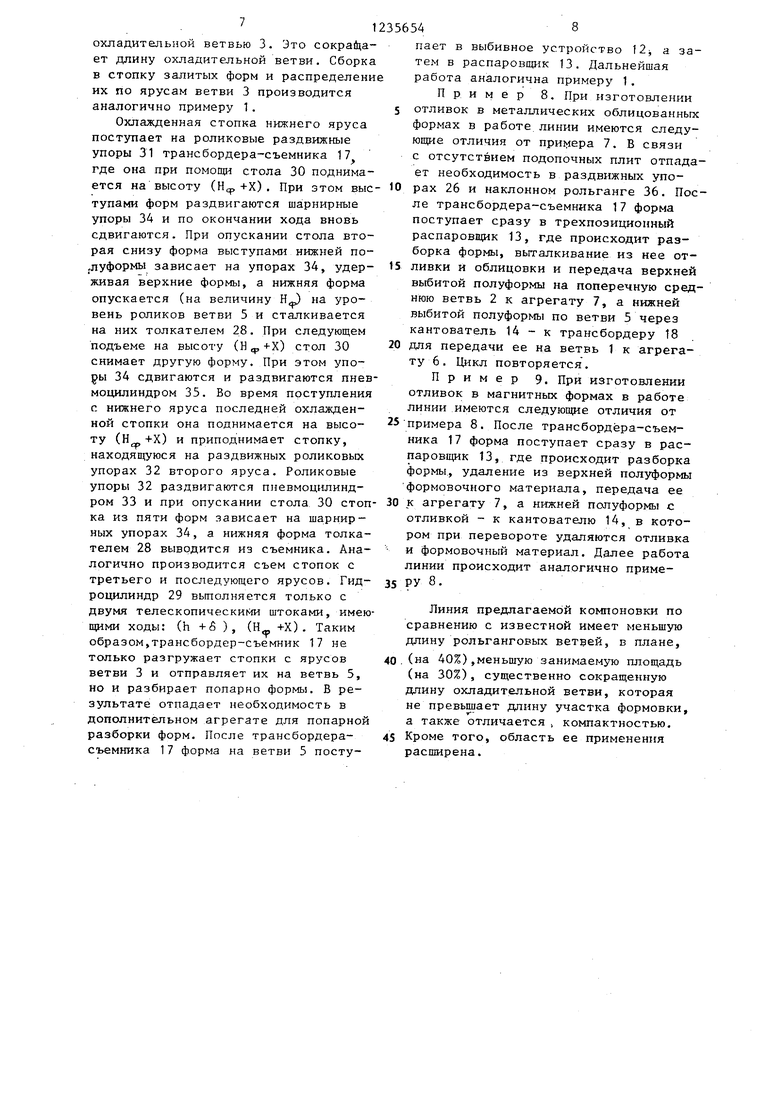

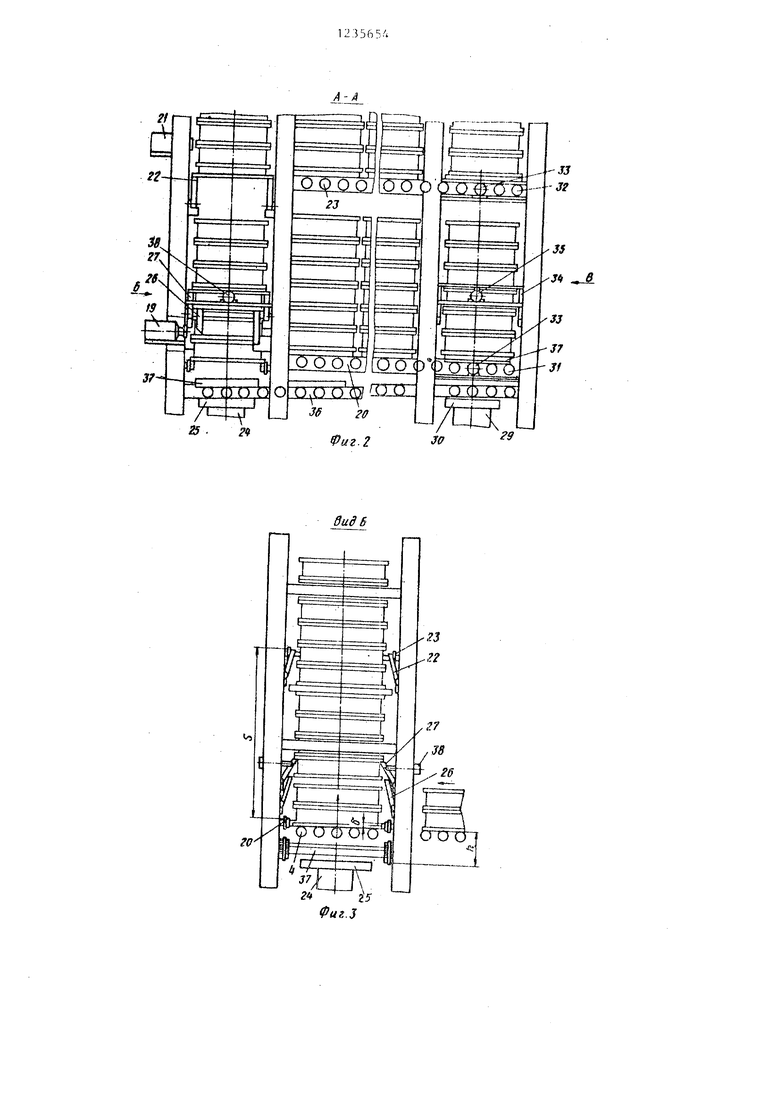

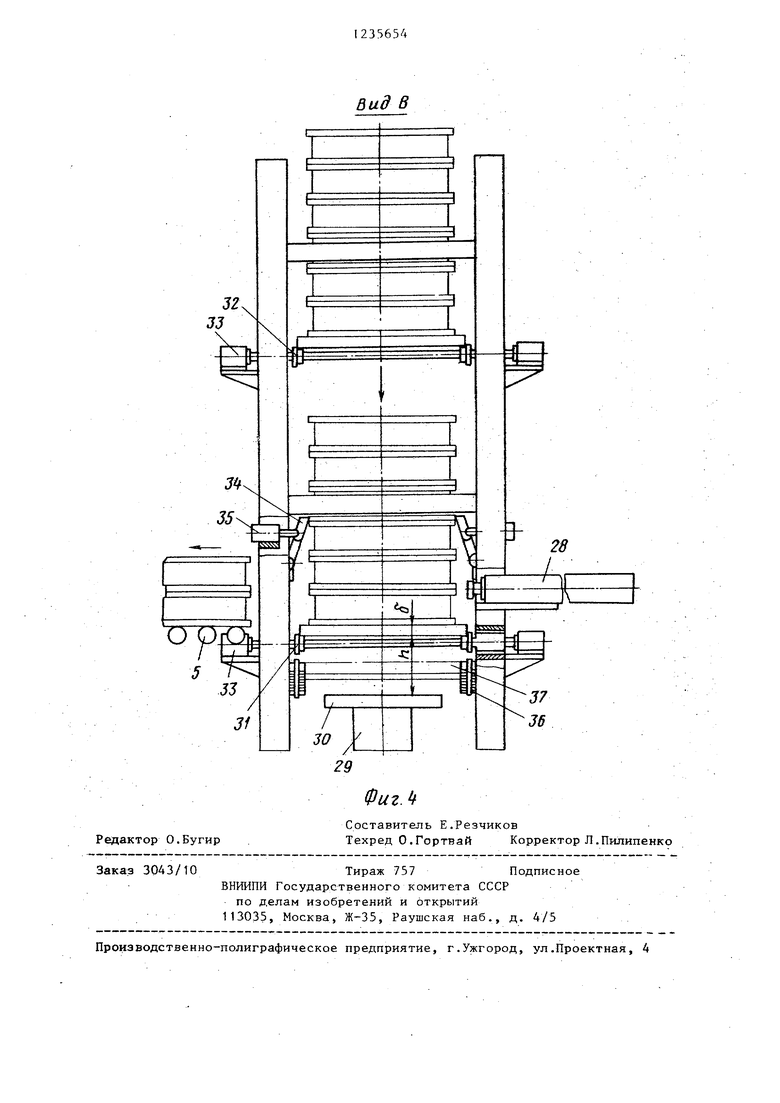

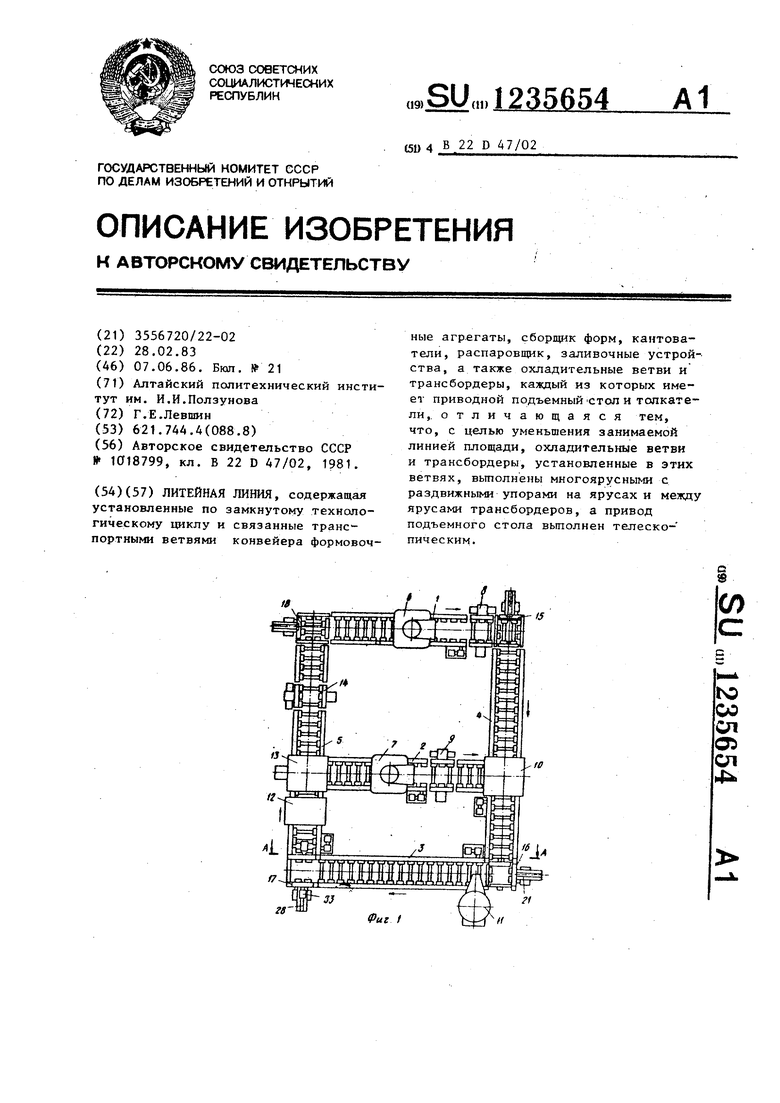

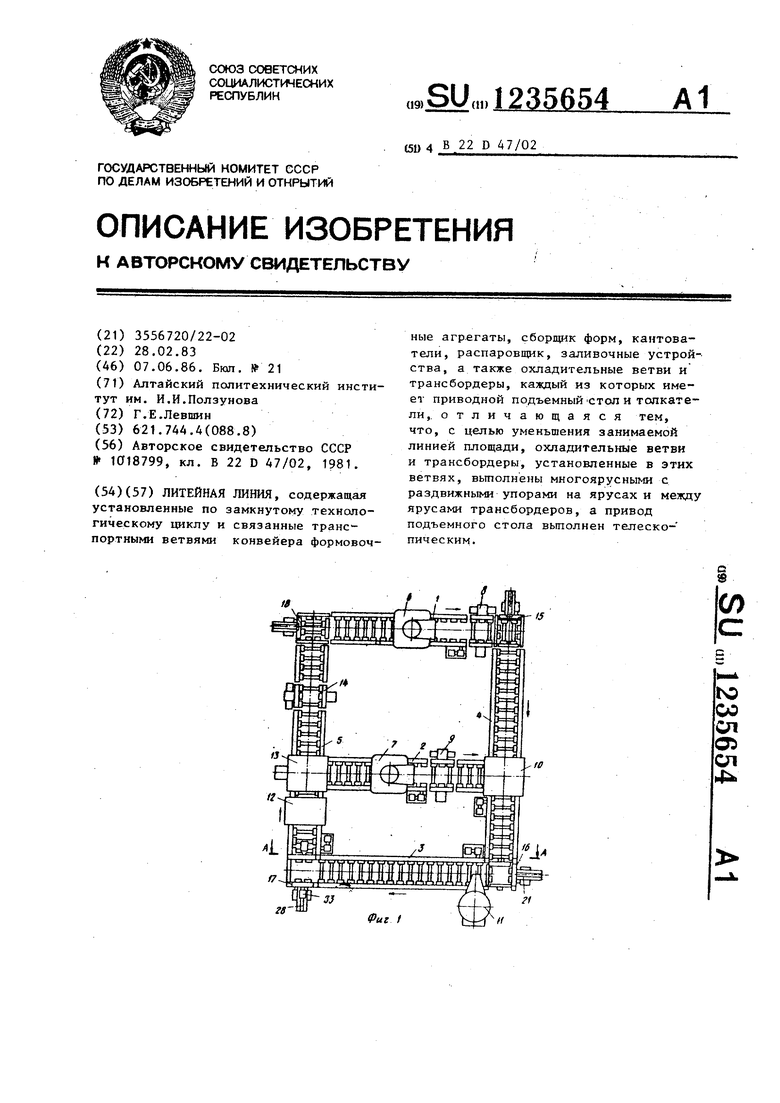

На фиг ,-1 изображена предлагаемая линия, общий вид; на фиг . 2 - разрез А-А на фиг. 1 (охладительной ветви); на фиг, 3 - вид Б на фиг. 2 (многоярусный трансбордер); на фиг. 4 - вид В на фиг, 2 (трансбордер-съемник).

Предлагаемая линия содержит продольные ветви 1-3 приводных рольгангов, поперечные ветви 4 и 5 приводных рольгангов, агрегат 6 для изготовления нижних полуформ, агрегат 7 для изготовления верхних полуформ, кантователь 8 нижних полуформ, кантователь 9 верхних полуформ на 360°, сборпщк 10 форм, заливочное устройство 1 1 j выбивное устройство 12, рас- паровщик 13 опок, кантователь 14 ниж- них выбитых опок, трансбордер 15 для передачи готовых нижних полуформ с продольной ветви 1 на поперечную 4, многоярусньм трансбордер-подъемник 16 собранных форм по ярусам продольной ветви 3 многоярусного рольганга, трансбордер-съемник 17 залитых охлажденных форм с ярусов., продольной ветви 3 многоярусного рольганга, трансбордер 18 для передачи выбитых опок

с поперечной ветви 5 на продольную ветвь 1.

Трансбордер-подъемник 16 имеет толкатель 19 для перевода собранных форм или стопок с ветви 4 на нижний ярус 20 продольной ветви 3, толкатель 21 для перевода собранных форм и стопок с раздвижных шарнирных упоров 22 на верхний (второй) ярус 23 продольной ветви 3, тапескопический гидродилиндр 24 со столом 25 для подъема форм и стопок, а также сборки форм в стопку, шарнирный раздвигающийся упор 26 для удержания форм, ус- тановленньтх на подопочную плиту, шар- нирньй раздвигающийся упор 27 для удержания форм за выступ нижней полуформы.

Трансбордер-съемник 17 имеет толкатель 28 для перевода охлажденных форм и стопок с нижнего яруса 20 продольной ветви 3 на попере:чную ветвь 5 телескопический гидроцилнндр 29 со столом 30 для съема форм и стопок с верхнего яруса 23 на нижний,а также

0

5

0

5

0

5

0

5

для разборки стопок, раздвижные упоры 31 и 32 в виде секций кромочного рольганга, перемещаемые по горизонтали пневмоцилиндрами 33, раздвижной шарнирный упор 34, перемещаемый пневмоцилиндрами 35 и служащий для разборки стопок. Если стопка не разбирается, то упор 34 и пневмоцилиндр 35 не устан.авливаются. Под нижним ярусом 20 установлен неприводной наклонный рольганг 36 для передачи подопечных плит 37 от трансбордера-съемника 17 к трансбордеру-подъемнику 16,

Количество ярусов охладительной ветви и трансбордеров зависит, в основном, от производительности линии, необходимого времени ох.паждения отливок в форме.

Линия п:ре,цлагаемой компоно.йки может быть применена для изготовления отливок в песчано-глинистьк опочных формах, металлических облицованных формах, магнитных формах. Она включает минимально необходимый набор технологических агрегатов, который может быть расширен в зависимости от области ее применения.

Пример 1. При изготовлении на предлагаемой линии отливок в пес- чано-глинистых, заливаемых после сборки в стопку, стопочных формах дополнительно устанавливают в продольной ветви 2 изготовления верхних полуформ механизм для срезания напуска смеси с контрлада верхней полуформы, в поперечной ветви 5 перед рас- паровщиком - агрегат для попарной разборки выбитых опок, под нижним ярусом продоль кой ветви 3 - рольганг для возврата плит от трансбордера-съемника 17 к трансбордеру-подъемнику 16, в агрегате для изготовления нижних лолуформ - устройство для избиратель- ного изготовления сквозного отверстия-стояка в полуформе. Заливочное устройство 11 при этом размещают в ь ачале продольной ветви 3. Заливочных устройств может быть одно или несколько (по числу ярусов). В первом случае оно перемещается по вертикали от яруса к ярусу.

Пример 2, При изготовлении отливок в .песчано-глинистых формах с заливкой по сборки в стопку механизм для срезания напуска уплотненной смеси с контрлада верхней полуформы, устройство для избирательного изготовления сквозного огверстия-стояка в Hi-шней полуформе, агрегат для попарной разборки стопок не устанавливают, а заливочное устройство располагают в поперечной ветви 4 перед продольной ветвью 3. Это позволяет на ярусах охладитель {ой ветви транспортировать залитые формы, установленные одна на другую в стопку. Если нет необходимости в установке залиты форм друг на друга, то заливочное устройство может быть расположено и в начале охладительной ветви.

Пример 3. При изготовлении отливок в облицованных металлических формах к перечисленному минимально необходимому набору оборудования добавляют в случае надобности печи для стабилизации температуры выбитых полуформ, которые размещают в ветви изготовления верхних полуформ и в попе речной ветви 5 после распаровщика. Заливочное устройство размещают аналогично примеру 2.

Пример 4. При изготовлении отливок в магнитных формах линию ос- нащают троллеями, расположенными вдоль линии от агрегатов для изготовления полуформ до распаровщика форм.

Пример 5. Линия, предназначенная для изготовления отливок в опочных песчано-глинистых стопочных формах, является наиболее сложной и работает следующим образом.

Нижняя полуформа, изготовленная на агрегате 6, снабженном устройство для избирательного изготовления стоякового хода, по продольной ветви 1 рольганга проходит через механизм для срезания с контрлада излишка смеси (не показан) и попадает в кантова тель, где она переворачивается на 180 ладом вверх. Затем полуформа с помощью трансбордера 15 переводится с продольной ветви 1 на поперечную ветвь 4. Во время движения полуформы по этим ветвям в нее при необходимости с помощью стержнеукладчика (не показан) укладывают стержни.

Одновременно на агрегате 7 изготовляется верхняя полуформа, с контр- лада которой после выхода из этого агрегата избирательно срезается специально предусмотренньй дпя литниковой чаши излишек смеси при помощи механизма (не показан). Затем верхня полуформа переворачивается в кантователе 9 на 360 для контрольного осмотра поверхности и поступает в сборщик 10 форм, куда подается и нижняя полуформа. После сборщика форма по поперечной ветви 4 поступает в трансбордер-подъемник 16. В трансбордере- подъемнике 16 на наклонном рольганге 36 над столом 25 может находиться подопочная плита 37, которая при подъеме стола 25 прижимается к контрладу нижней псшуформь), не имеющей стоякового хода. Для этого плиты подаются в трансбордер-подъемник 16 избирательно в соответствии с поступлением формы без .стоякового хода в нижней полуформе. Если в нижней полуформе имеется стойковый ход, то подопочная плита не подается и форма входит в непосредственное соприкосновение со столом 25.

В любом случае стол поднимает форму на высоту и + X, где Н, - высота формы; X - некоторая высота (10 - 30 мм), достаточная для замыкания шарнирных упоров. При этом в гидроцилиндре 24 срабатывает сначала шток, имеющий ход (h+5), а затем шток с ходом Н + X (где h - высота от уровня стола до низа формы; разность между уровнями взаимно перпендикулярных ветвей рольгангов) .

Во время подъема формы она своими выступами раздвигает шарнирно укрепленные на стойках упоры 27, вьтолнен- ные в виде полозьев, которые по мере прохождения выступов нижней полуформы снова сдвигаются. После этого стол 25 опускается в исходное положение и форма зависает на упорах 27. Если следующая форма также имеет стояковый ход в нижней полуформе, то ее подъем осуществляется аналогично. При этом образуется стопка из двух форм, зависающая на упорах 27.

При подаче в трансбордер-подъемник 16 формы без стоякового хода в нижней полуформе в него по рольгангу 36 поступает также подопочная плита 37. В этом случае стол совершает ход на высоту (К + ). В результате образуется стопка из трех форм (или более), нижний уровень которой соответствует уровню роликов нижнего яруса 20 ветви 3. Собранная таким образом, стопка с помощью толкателя 19 отправляется на нижний ярус ветви 3. После заполнения стопками яруса 20 заполняют верхний ярус 23.

Это может осуществляться двумя путями. Путем подъема всей стопки

сразу на верхний ярус 23, т.е. на высоту S (n+D H , где S - расстояние между ярусами, п число форм в стопке. При этом срабатывают три штока телескопического гидроцилиидра с ходами h+5)- (); пН, После подъема,всей стопки на второй ярус подъемника-распределителя и установки ее на шарнирных упорах 22 срабатывает толкатель 21 и стопка переводится на второй ярус 23 ветви 3, Другие ярусы заполняются аналогично.

При этом способе велико время срабатывания гидроцилиндра вследствие большой величины рабочего и холостого ходов, а также усложняется его конструкция и увеличиваются габариты Этот путь целесообразен при небольшой производительности и малом числе ярусов или малой из высоте.

Путем подъема стопки из п форм (например, трех) вместе с подопочной плитой на высоту (Нгр+Х), При этом в конце коца. подоночная плита раздвигает шарнирные упоры 26,, которые вновь сдвигаются при завершении хода Стол 25 опускается, а стопка на упорах 26, совершив подъем на шаг равный Hqi,- Затем вверх подается следующая форма, которая перемещает всю стопку еще на шаг Н, а сама выступами нижней полуформы зависает на упорах 27,, удерживая всю стопку. При дocтliжeнии подопочной плитой уровня второго яруса толкатель 21 переводит всю стопку на рольганг этого яруса. Третий и последующий ярусы заполняются аналогично,

После заполнения верхних ярусов , нижние три формы, образующие стопку, находятся Bbmie уровня роликов нижнего яруса 20 и удерживаются на упорах 27 Для того, чтобы опустить стопку на уровень нижнего яруса, упоры 27.снабжены односторонним пневмоприводом 38 для их раздвигания,.При поступлении стопки на ярус рольганга она заполняется расплавом при помопц заливочного устройства 11, имеющего у,а;пиненньй носок (желоб) для удобства заливки стопки, находящейся между ярусами, Заливочное устройство имеет возможность перемещения по вертикали от яруса к ярусу5 а также по горизонтали вдоль яруса. После достаточного охлаждения отливки охладительная ветвь 3

S

0

0

5

O

5

разгружается при помощи трансбордера- съемника 17j начиная с нижнего яруса.

Стопки, поступающие на раздвигаю- Щ11еся роликовые упоры 31 нижнего яруса трансбордера-съемника 17 сталкиваются толкат- Елем 28 на продольную ветвь 5, При этом подопочная плита, упираясь в реборды роликов, остается на роликах 31. После удаления стопки с подопочной плиты при иомо щя пневмо- цилиндров 33 раздвигаются роликовые упоры 31 и плита 37 попадает на на- клонньй рольганг 36. Упоры 31 быстро возвращаются в исходное положение для приема следующей стопки. Из-за того, что литниковая система проходит через всю стопку, последняя гте может быть разобрана в трансбордере-съемнике 17. Поэтому упоры 34 с пневмоци- линдра:.ш 35 не монтируются,

Поа:1е разгрузки нижнего яруса стол 30 поднимается к второму ярусу, приподнимает стопку над уровнем роликов 32. которые с помощью пневмоци- линдров 33 раздвигаются, освобождая пз ть стопке вниз. Как только стопка минует ролики 33, они снова сдвигаются и на них поступает следующая стопка и т.д. У гидроцилиндра 29 срабатывают три oiTOKa с ходами; (h + S ), ( X); ЗН.

Стопки после трансбордера-съемника 17 поступают к выбивному устройству 12, где из них удаляются смесь и отливки. Одновременно впере,ци стоящие опоки подаются в агрегат для попарной их разборки (не показан) , а попарно разобранные - под распаров- щкк 13. После распаровки верхние опоки перемещаются по рольгангам средней ветви 2 к агрегату 7 для изготовления верхних полуформ, а нижние опоки по рольгангам продольной ветви 5 - к агрегату 6 для изготовления нижних полуформ,, проходя через кантователь 14 и трансбордер 18. Цикл повторяется.

Пример 7. При изготовлении отливок в песчано-глинистых формах с заливкой до сборки в стопку в работе линии имеются следующие отличия,

При изготовлении верхней полуформы не производится срезание излишка смеси, а в нижней полуформе не изготовляется избРЕратепьно стояковый ход. После сборщика форма запапняется расплавом при помощи заливочного устройства, расположенного в ветви А перед

охладительной ветвью 3. Это сокрай;а- ет длину охладительной ветви. Сборка в стопку залитых форм и распределение их по ярусам ветви 3 производится аналогично примеру 1.

Охлажденная стопка нижнего яруса поступает на роликовые раздвижные упоры 31 трансбордера-съемника 17 где она при помощи стола 30 поднимается на высоту (Нср+Х) . При этом вые- тупами форм раздвигаются шарнирные упоры 34 и по окончании хода вновь сдвигаются. При опускании стола вторая снизу форма выступами нижней по-луформы зависает на упорах 34, удер- 15 ливки и облицовки и передача верхней

живая верхние формы, а нижняя форма опускается (на величину на уровень роликов ветви 5 и сталкивается на них толкателем 28. При следующем подъеме на высоту (Н р+Х) стол 30 снимает другую форму. При этом упоры 34 сдвигаются и раздвигаются пнев- моцилиндром 35. Во время поступления с нижнего яруса последней охлажденной стопки она поднимается на высоту (Н +Х) и приподнимает стопку, находящуюся на раздвижных роликовых упорах 32 второго яруса. Роликовые упоры 32 раздвигаются пневмоцилиндвьсбитой полуформы на поперечную ср нюю ветвь 2 к агрегату 7, а нижней выбитой полуформы по ветви 5 через кантователь 14 - к трансбордеру 18

20 для передачи ее на ветвь 1 к агрега ту 6 . Цикл повторяется.

Пример 9. При изготовлении отливок в магнитных формах в работе линии имеются следующие отличия от

25 примера В. После трансбордера-съемника 17 форма поступает сразу в рас паровщик 13, где происходит разборк формы, удаление из верхней полуформ формовочного материала, передача ее

ром 33 и при опускании стола 30 стоп- 30 к агрегату 7, а нижней полуформы с ка из пяти форм зависает на шарнирных упорах 34, а нижняя форма толкателем 28 выводится из съемника. Аналогично производится съем стопок с третьего и последующего ярусов. Гид- 35 РУ

отливкой - к кантователю 14, в кото ром при перевороте удаляются отливк и формовочный материал. Далее работ линии происходит аналогично примероцилиндр 29 выполняется только с двумя телескопическими штоками, имеющими ходы: (h +й ), (Н +Х) . Таким образом,трансбордер-съемник 17 не только разгружает стопки с ярусов ветви 3 и отправляет их на ветвь 5, но и разбирает попарно формы. В результате отпадает необходимость в дополнительном агрегате для попарной разборки форм. После трансбордера- съемника 17 форма на ветви 5 поступает в выбивное устройство 12 а затем в распаровщик 13. Дальнейшая работа аналогична примеру 1.

Пример 8. При изготовлении отливок в металлических облицованных формах в работе линии имеются следующие отличия от 7. В связи с отсутствием подопочных плит отпадает необходимость в раздвижных упорах 26 и наклонном рольганге 36. После трансбордера-съемника 17 форма поступает сразу в трехпоэициоиный распаровщик 13, где происходит разборка формы, выталкивание из нее отвьсбитой полуформы на поперечную среднюю ветвь 2 к агрегату 7, а нижней выбитой полуформы по ветви 5 через кантователь 14 - к трансбордеру 18

20 для передачи ее на ветвь 1 к агрегату 6 . Цикл повторяется.

Пример 9. При изготовлении отливок в магнитных формах в работе линии имеются следующие отличия от

25 примера В. После трансбордера-съемника 17 форма поступает сразу в распаровщик 13, где происходит разборка формы, удаление из верхней полуформы формовочного материала, передача ее

к агрегату 7, а нижней полуформы с РУ

отливкой - к кантователю 14, в котором при перевороте удаляются отливка и формовочный материал. Далее работа линии происходит аналогично примеЛиния предлагаемой компоновки по сравнению с известной имеет меньшую длину рольганговых ветвей, в плане,

(на 40%),меньшую занимаемую площадь (на 30%), существенно сокращенную длину охладительной ветви, которая не превьш1ает длину участка формовки, а также отличается , компактностью.

Кроме того, область ее применения расширена.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

3Z

flW

fr

о СТгОй/

L

/ 30

Г5

J7 36

Редактор О.Бугир

Составитель Е.Резчиков

Техред О.Гортвай Корректор Л.Пилипенко

Заказ 3043/10Тираж 757Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ФигЛ

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1983-02-28—Подача