Изобретение относится к обработке металлов давлением и может быть использовано для восстановления до первоначальных геометрических размеров изношенного твердосплавного штампово- го, прессового и волочильного инструмента ,

Цель изобретения - расширение технологических возможностей при восстановлении твердосплавных деталей.

Способ заключается в том, что при восстановлении первоначальных геометрических размеров изношенных твердосплавных деталей, например матриц.и фильер, определяют массу изношенного металла детали, подготавливают элемент из такого же сплава для наращивания изношенной детали-, масса которого превышает массу изношенного металла на величину допуска под шлифовку, соединяемые поверхности изношенной детали и наращиваемого элемента шлифуют, притирают, после чего восстанавливаемую деталь и наращиваемый элемент обезжиривают, покрывают слоем флюса и устанавливают в графитовую пресс-форму, где нагревают до 1б73 1723 К, затем осуществляют одновременное горячее прессование восстанавливаемой детали и наращиваемого элемента со скоростью 0,00007-0,0004 с 1 до восстановления первоначальных геосп

35

S71

ф

метрических размеров твердосплавной детали, после чего деталь охлаждают вместе с пресс-формой, затем извлекают и подвергают механической обработке.

После шлифовки рабочий контур восстановленной детали, например матрицы или фильтры, будет полностью соответствовать аналогичному контуру но- вого инструмента, а указанные матрицы или фильеры могут быть вновь использованы для производства металлопродукции заданных типоразмеров.

Нижний предел температуры, т.е. 1673 К, обусловлен необходимостью обеспечения достаточной пластичности деформируемого сплава. При этой температуре сохраняется исходная зернистость сплава, отсутствуют микро- трещины. Верхний предел рабочей температуры, т.е. 1723 К, ограничивается повышенной склонностью деформируемого -материала к росту зерен карбидной фазы при перегреве.

Минимальная скорость деформации 0,00007 с 1 обуславливается максимально возможной выдержкой при рабочей температуре, не приводящей к заметному росту карбидной фазы и связанному с этим снижению механических свойств деформируемого сплава. Увеличение скорости деформации О,ОООА приводит к потере сплошности, возникновению микротрещин и пустот и связанному с этим снижению прочности и эксплуатационных свойств.

Так как компоненты твердых сплавов интенсивно окисляются при нагреве до температуры, превышающей 1723 К, то любую высокотемпературную обработку (сварка, спекание) твердосплавных деталей необходимо осуществлять в вакууме или в среде защитных газов. Применение флюса позволяет осуществлять процесс восстановления твердосплавных деталей на воздухе без окисления металла, что позволяет избежать защитной атмосферы или создания глубокого вакуума и, как следствие, значительно упростить конструкцию технологического оборудования. Следовательно, одновременный нагрев восстанавливаемой детали и наращиваемого элемента соответствующей массы до 1673 1723 К, а затем их одновременное Горячее прессование со скоростью 0,00007-0,000 под слоем флюса, обеспечивает в своей совокупности

0 5

5

0

5

0

5

0

полное восстановление первоначальных геометрических размеров твердосплавной детали, нарушенных вследствие равномерного износа последнего.

Предлагаемый способ позволяет восстанавливать твердосплавные детали, как со сколами, так и без заметного образования износа рабочего инструмента, т.е. при относительно ровной площадке износа, а также твердосплавные детали, вышедшие из строя ввиду повышенного равномерного износа их рабочих поверхностей, что в свою очередь свидетельствует о расширении диапазона использования рассматриваемой технологии восстановления твердосплавных деталей.

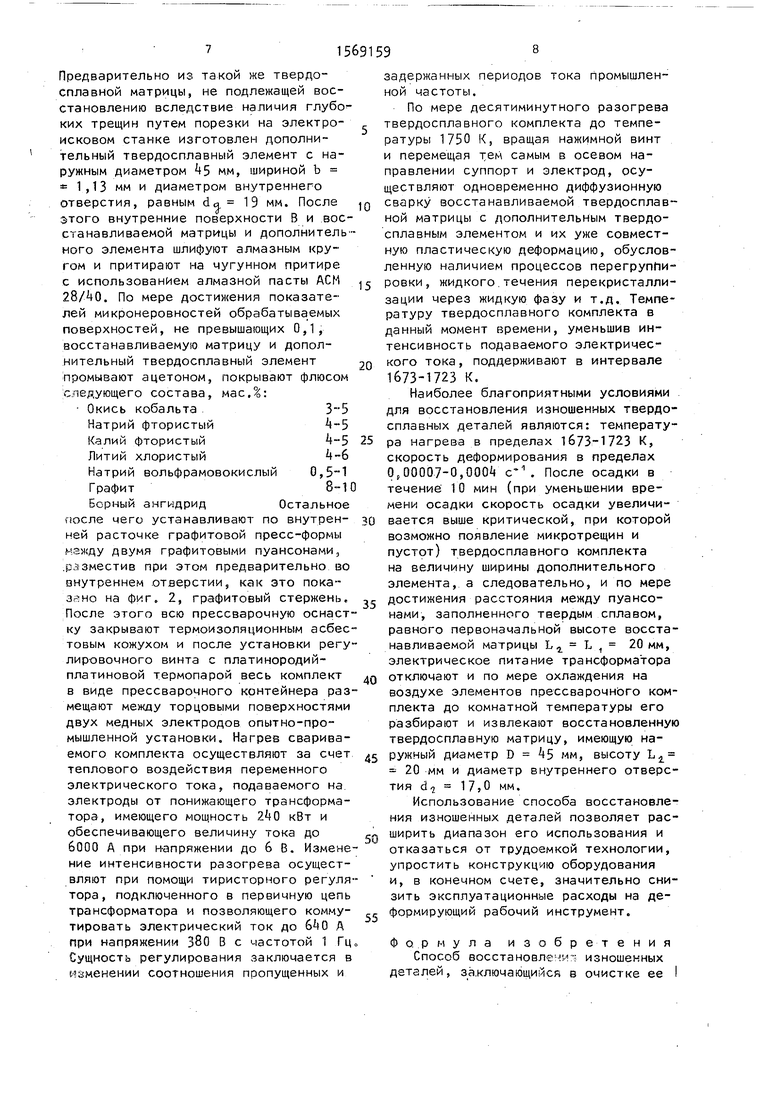

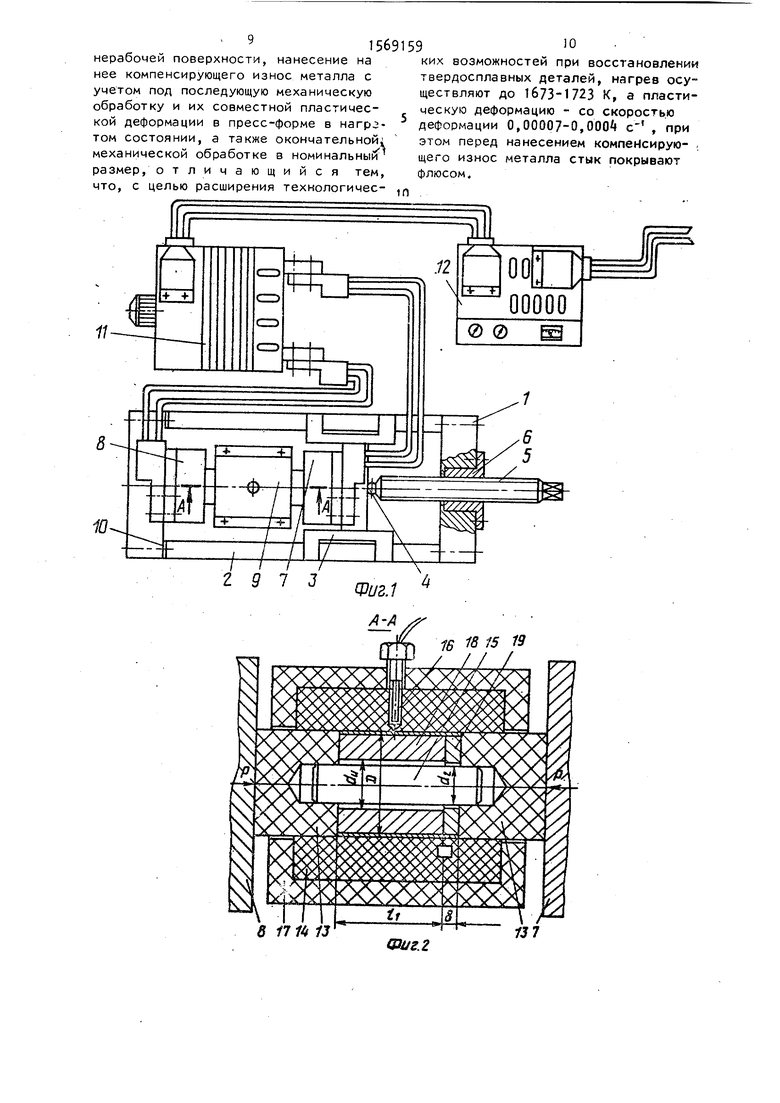

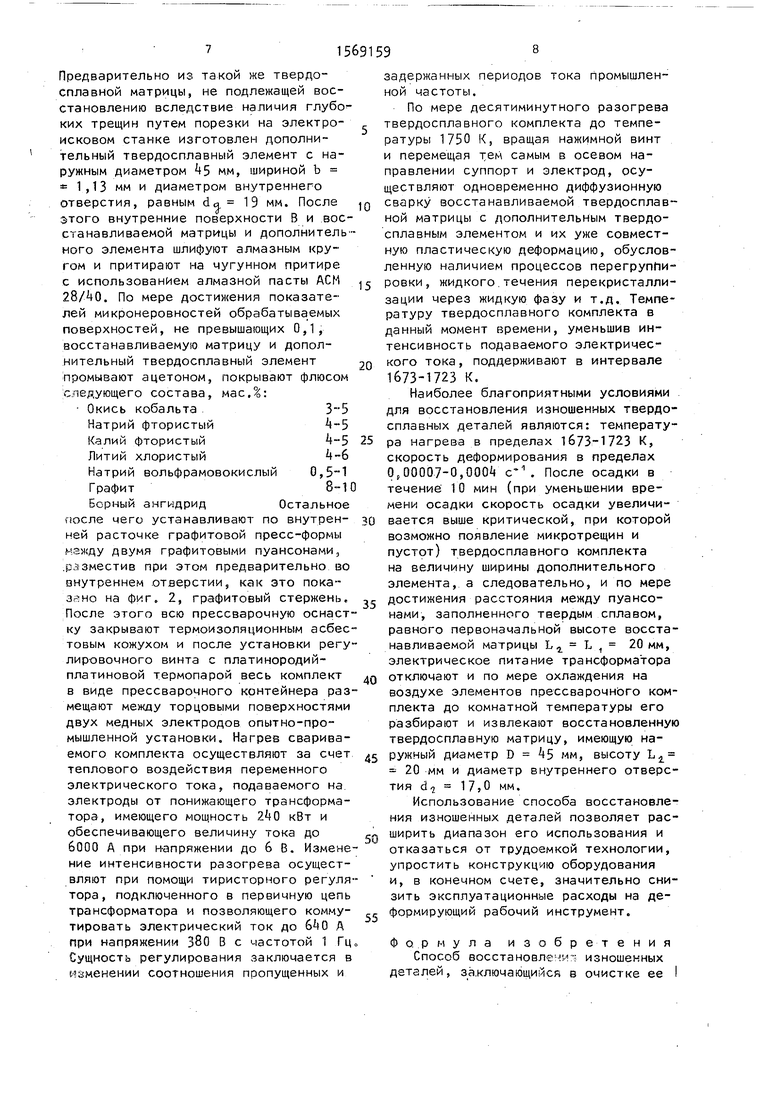

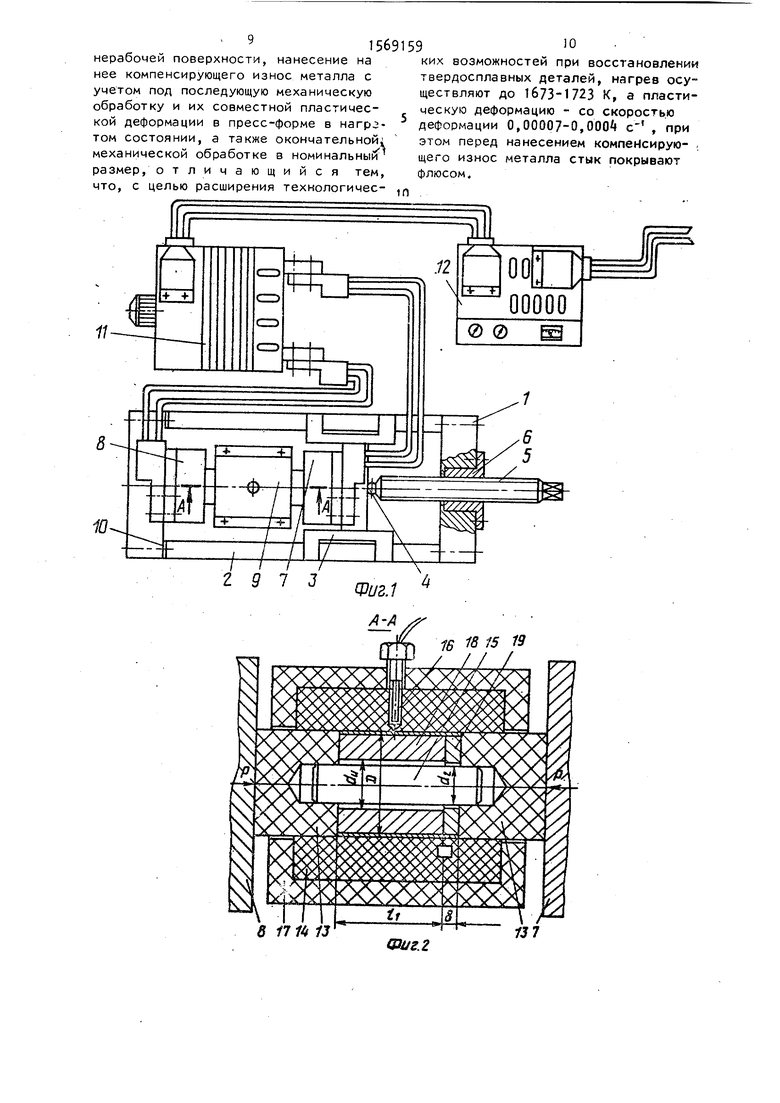

На фиг. 1 показана установка для восстановления изношенных твердосплавных матриц и фильер, общий вид в плане; на фиг. 2 - разрез А-А на фиг. 1 (первоначальный контейнер с восстанавливаемой твердосплавной матрицей в начале процесса восстановления); на фиг. 3 - разрез А-А на фиг. 1 (прессварочный контейнер с восстанавливаемой твердосплавной матрицей по окончании процесса восстановления) .

Установка, реализующая предлагаемый способ восстановления изношенных матриц и фильер, состоит из станины 1, на боковых направляющих 2 которой с возможностью перемещения вдоль оси восстанавливаемого твердосплавного инструмента размещен суппорт 3, сопряженный посредством шаровой опоры k с нажимным винтом 5, имеющим гайку 6, размещенную неподвижно в правой поперечине станины. Непосредственно на суппорте 3, а также на левой поперечине станины 1 размещены соответ-- ственно подвижный 7 и неподвижный 8 медные электроды, сопрягаемые в процессе восстановления с торцовыми поверхностями прессварочного контейнера 9. С целью исключения замыкания сварочного тока через станину боковые направляющие последней сопряжены с левой поперечиной через изолирующие прокладки 10. Нагрев элементов пресс- варочного контейнера 9 осуществлялся за счет теплового действия переменного электрического тока, подаваемого на электроды 7 и 8 понижающего трансформатора 11, а изменение интенсивности разогрева, а вместе с тем и достижение требуемой температуры осу51

ществляется при помощи тиристорного регулятора 12, подключенного в первичную цепь трансформатора 11 и изменяющего соотношения пропущенных и задержанных периодов тока промышленной частоты.

Непосредственно прессварочный контейнер 9 состоит из графитовых пуансонов 13, сопряженных по торцовым по- верхностям с медными электродами 7 и 8, графитовый пресс-формой 1, графитового стержня 15, регулировочного винта с термопарой 16 и термоизолирующего асбестового кожуха 17. При этом восстанавливаемая твердосплавная матрица 18 и дополнительный твердосплавный элемент 19 размещены во внутренней расточке графитовой пресс- формы сопряжены между собой по внутренним торцовым поверхностям В, а по наружным сопряжены с графитовыми пуансонами 13. Графитовый же стержень 15, имеющий наружный диаметр, равный диаметру внутреннего рабочего отверстия восстановленной матрицы 20, размещен во внутренней расточке восстанавливаемой матрицы и центрируется относительно продольной оси последней при помощи внутренних расто- чек, выполненных в графитовых пуансонах 13.

Предлагаемый способ восстановления изношенных твердосплавных матриц и фильер в самом общем случае за ключа- ется в следующем.

Предварительно из твердосплавной матрицы, не подлежащей восстановлению, вырезают дополнительный твердосплавный элемент массой, превышающей на величину допуска под шлифовку снижение первоначальной массы восстанавливаемой матрицы вследствие ее износа, а затем шлифуют и полируют внутренние торцовые поверхности В твер- досплавных матриц и дополнительного элемента, обеспечивая при этом их требуемую плоскостность и удаление окисных пленок. Затем восстанавливаемую матрицу 18 и дополнительный эле- мент 19 покрывают флюсом и устанавливают во внутренней расточке графитовой пресс-формы Ik, после чего собирают прессварочный контейнер 9, так как это показано на фиг. 2. Собранный контейнер размещают между электродами 7 и 8, поджав при этом всю систему электродом 7 при помощи нажимного винта.

596

По мере готовности установки на трансформатор подают электрический ток, регулируя и интенсивность разогрева свариваемых деталей при помощи тиристорного регулятора. Электрический ток, проходя через электродыf графитовые пуансоны, восстанавливаемую матрицу и дополнительный твердосплавной элемент, разогревает последние и по мере достижения требуемой температуры, контролируемой термопарой, вращая нажимной винт, производят одновременную диффузионную сварку и пластическую осадку твердосплавного комплекта, придавая его наружному контуру габариты первоначального наружного контура восстанавливаемой матрицы и заполняя тем самым участки ее рабочего износа. Строгая же цилиндричность рабочего отверстия восстановленной матрицы обеспечивается графитовым стержнем. По мере окончания процесса восстановления электрическое питание на трансформатор отключают, прессварочный контейнер охлаждают на воздухе до комнатной температуры, после чего его разбирают и извлекают восстановленную матрицу с графитовым стержнем. После удаления графитового стержня восстановленную твердосплавную матрицу направляют на участок шлифовки и после окончательной обработки рабочего отверстия на требуемый размер она вновь может быть использована в качестве деформирующего инструмента. Аналогичной является и технология твердосплавных фильер с единственным отличием, заключающимся в том, что графитовый стержень в этом случае выполнен не цилиндрическим, а в соответствии с геометрическими размерами рабочего отверстия именно фильеры.

Пример. Восстановлению подвергают изношенные матрицы метизного производства, выполненные из твердого сплава ВК25 с наружным диаметром D 15 мм, высотой Lt 20 мм и диаметром внутреннего отверстия, изменяющимся вследствие износа с d 18 мм до сЦ 18,1 мм. Пресс-форма выполнена из графита с диаметром внутренней расточки, равным 5 мм, такой же диаметр, но уже наружный имели и графитовые пуансоны. Наружный диаметр графитового стержня с учетом припуска под последующую шлифовку 17,0 мм.

Предварительно из такой же твердосплавной матрицы, не подлежащей восстановлению вследствие напичия глубоких трещин путем порезки на электроисковом станке изготовлен дополнительный твердосплавный элемент с наружным диаметром 45 мм, шириной Ъ 1,13 мм и диаметром внутреннего отверстия, равным da 19 мм. После этого внутренние поверхности В и восстанавливаемой матрицы и дополнительного элемента шлифуют алмазным кругом и притирают на чугунном притире

с использованием алмазной пасты АСМ

28/40. По мере достижения показателей микронеровностей обрабатываемых поверхностей, не превышающих 0,1, восстанавливаемую матрицу и дополнительный твердосплавный элемент промывают ацетоном, покрывают флюсом следующего состава, мас.%:

Окись кобальта3 5

Натрий фтористый4-5

Калий фтористый4-5

Литий хлористый4-6

Натрий вольфрамовокислый 0, Графит8-1

Верный ангидрид Остальное после чего устанавливают по внутрен- ней расточке графитовой пресс-формы двумя графитовыми пуансонами, разместив при этом предварительно во внутреннем отверстии, как это пока- на фиг. 2, графитовый стержень. После этого всю прессварочную оснастку закрывают термоизоляционным асбестовым кожухом и после установки регулировочного винта с платинородий- платиновой термопарой весь комплект в виде прессварочного контейнера размещают между торцовыми поверхностями двух медных электродов опытно-промышленной установки. Нагрев свариваемого комплекта осуществляют за счет теплового воздействия переменного электрического тока, подаваемого на электроды от понижающего трансформатора, имеющего мощность 240 кВт и обеспечивающего величину тока до 6000 А при н-апряжении до 6 В. Изменение интенсивности разогрева осуществляют при помощи тиристорного регупя тора, подключенного в первичную цепь трансформатора и позволяющего коммутировать электрический ток до 640 А при напряжении 380 В с частотой 1 Гц Сущность регулирования заключается в изменении соотношения пропущенных и

g

5

Q

5

0 ,,. дл д5 ,,.

55

задержанных периодов тока промышленной частоты.

По мере десятиминутного разогрева твердосплавного комплекта до температуры 1750 К, вращая нажимной винт и перемещая тем самым в осевом направлении суппорт и электрод, осуществляют одновременно диффузионную сварку восстанавливаемой твердосплавной матрицы с дополнительным твердосплавным элементом и их уже совместную пластическую деформацию, обусловленную наличием процессов перегруппировки, жидкого течения перекристаллизации через жидкую фазу и т.д. Температуру твердосплавного комплекта в данный момент времени, уменьшив интенсивность подаваемого электрического тока, поддерживают в интервале 1673-1723 К.

Наиболее благоприятными условиями для восстановления изношенных твердосплавных деталей являются: температура нагрева в пределах 1673-1723 К, скорость деформирования в пределах 0,00007-0,0004 с 1. После осадки в течение 10 мин (при уменьшении времени осадки скорость осадки увеличивается выше критической, при которой возможно появление микротрещин и пустот) твердосплавного комплекта на величину ширины дополнительного элемента, а следовательно, и по мере достижения расстояния между пуансонами, заполненного твердым сплавом, равного первоначальной высоте восстанавливаемой матрицы Ъг L , 20 мм, электрическое питание трансформатора отключают и по мере охлаждения на воздухе элементов прессварочного комплекта до комнатной температуры его разбирают и извлекают восстановленную твердосплавную матрицу, имеющую наружный диаметр D 45 мм, высоту 1 - 20 мм и диаметр внутреннего отверстия d-2 17,0 мм.

Использование способа восстановления изношенных деталей позволяет расширить диапазон его использования и отказаться от трудоемкой технологии, упростить конструкцию оборудования и, в конечном счете, значительно снизить эксплуатационные расходы на деформирующий рабочий инструмент.

Формула изобретения

Способ восстановле изношенных деталей, заключающийся в очистке ее I

нерабочей поверхности, нанесение на нее компенсирующего износ металла с учетом под последующую механическую обработку и их совместной пластической деформации в пресс-форме в нагретом состоянии, а также окончательной, механической обработке в номинальный размер, отличающийся тем, что, с целью расширения технологичес-

ких возможностей при восстановлении твердосплавных деталей, нагрев осуществляют до 1673-1723 К, а пластическую деформацию - со скоростью деформации 0,00007-0,000 , при этом перед нанесением компенсирующего износ металла стык покрывают флюсом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МЕТАЛЛО-КЕРАМИЧЕСКИХ ТВЕРДЫХ СПЛАВОВ | 1944 |

|

SU64797A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ ПРИ ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205097C1 |

| Способ восстановления изношенной поверхности шлицов каретки синхронизатора | 2015 |

|

RU2622551C2 |

| Способ восстановления изношенной поверхности зубьев каретки синхронизатора | 2015 |

|

RU2621942C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ восстановления стальных деталей | 1982 |

|

SU1063572A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ ТИПА ПОРШНЕВЫХ ПАЛЬЦЕВ РАЗДАЧЕЙ | 1997 |

|

RU2144454C1 |

| СПОСОБ И УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2003 |

|

RU2238832C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для восстановления твердосплавных деталей. Цель изобретения - расширение технологических возможностей при восстановлении твердосплавных деталей. Способ заключается в том, что нерабочую поверхность изношенной детали шлифуют, притирают и обезжиривают. Сопрягаемую поверхность металла, компенсирующего износ, подвергают аналогичной обработке. Заполняют стык флюсом. Помещают деталь в пресс-форму, нагревают до температуры 1673...1723 К и подвергают пластической деформации со скоростью 0,00007...0,00004 с-1. При этом происходит процесс совмещения диффузионной сварки и горячей пластической деформации. Металл детали вытесняется в зазоры пресс-формы и заполняет ее объем. После этого деталь охлаждают и подвергают механической обработке до номинального размера. Способ позволяет расширить диапазон его использования и отказаться от трудоемкой технологии восстановления твердосплавных деталей. 3 ил.

6 П 1U 13

Фиг.г

13 Л 1Ь

А-А

1В 20 15 /

Фиг.З

13

| Авторское свидетельство СССР if , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1986-05-14—Подача