Для использования изношенного инструмента (матриц, фильеров) из металло-керамических твердых сплавов, например из победита, обычно прибегают к переделке инструмента с меньшего диаметра на больший, что является очень трудоемкой работой, так как требует в некоторых случаях сошлифовывания до одного миллиметра тела инструмента. Недостатками такого способа является также длительность операций и большой расход абразива - карбида бора.

Эта же задача использования изношенного инструмента решается и способам согласно настоящему изобретению, но решается она c большим успехом, так как позволяет восстанавливать инструмент до первоначальных (до износа) его размеров.

Для этой цели инструмент путем нагрева, например, пропусканием через него электрического тока, доводят до пластического состояния и подвергают далее прессованию до соответствующих размеров.

До нагрева и прессования можно к подлежащему восстановлению инструменту добавить свежей металло-керамической смеси в количестве, соответствующем объему инструмента, потерянному при износе.

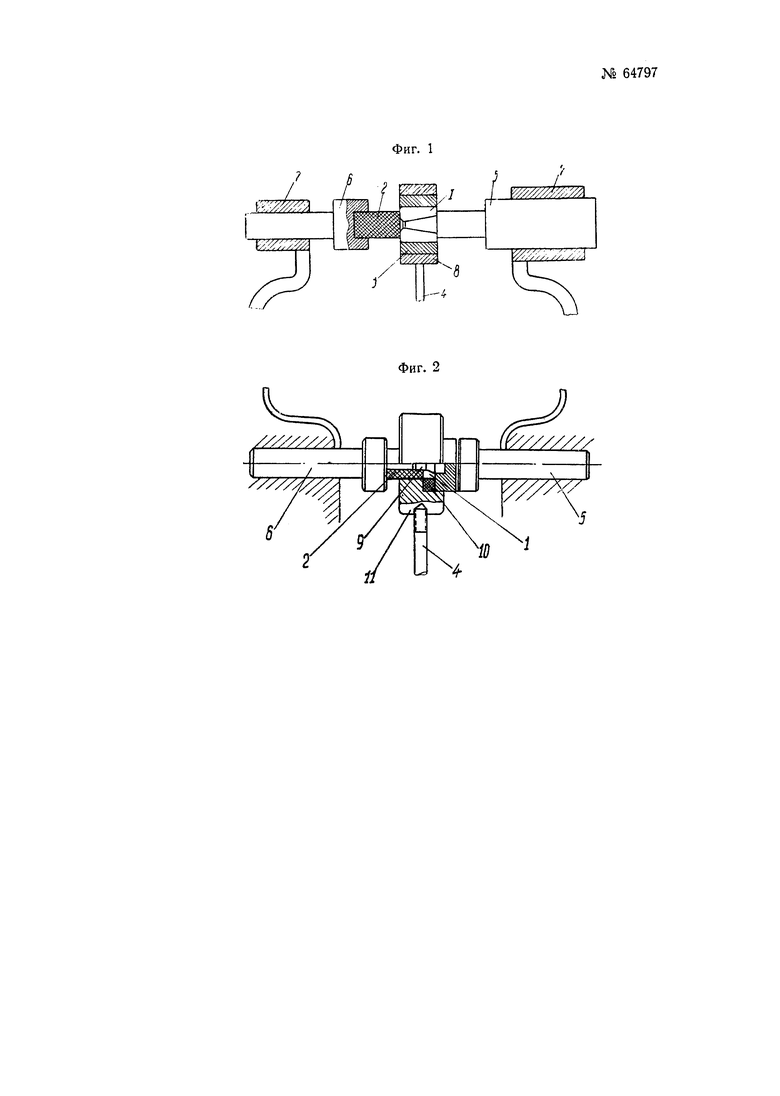

Осуществление данного способа поясняется чертежом, где фиг. 1 изображает схему нагрева и прессования инструмента, фиг. 2 - то же при использовании предлагаемого способа для запекания трещин в инструменте и т.п.

Отработанные в результате износа победитные инструменты, в частности, матрицы или фильеры 1 (фиг. 1), вставляют в кольцо угольной или графитовой оправки 3, внутренние размеры которой расточены под наружные размеры реставрируемого инструмента. Оправка 3, помещенная в металлическое кольцо 8, устанавливается между смонтированными в зажимах стыкового аппарата 7-7 электродами 5 и 6; один из электродов имеет выем для переходного угольного контакта 2.

Установив реставрируемый инструмент так, чтобы изношенная часть была направлена к переходному контакту, включают аппарат, и ток начинает проходить по инструменту.

После разогрева инструмента до пластического состояния воздействием рычага 4 начинают менять внутренний размер инструмента в сторону его уменьшения. Регулировка силы тока в зависимости от габаритов инструмента производится путем подбора напряжения. Время, необходимое на нагрев, составляет 3-4 секунды. Тип стыкового аппарата также должен подбираться в зависимости от габаритов инструмента. Так, для инструмента весом от 100 до 500 грамм необходим аппарат типа АСА-50 или АСА-60.

Можно до нагрева и прессования к подлежащему восстановлению инструменту добавить свежей металло-керамической смеси. Количество этой смеси должно соответствовать объему инструмента, потерянному вследствие износа.

Делается это следующим образом. Инструмент, например матрицу, вставляют в кольцо, которое монтируется в муфель. В середине рабочей части матрицы монтируется фигурный электрод. Победитовая смесь засыпается во внутреннюю часть матрицы и направляющую муфеля. Опрессовывается смесь электродом.

Предлагаемый способ может быть использован для запекания трещин, полученных во время эксплоатации инструмента, например, матриц в результате смещения оси пуансона. В этом случае матрица 1 (фиг. 2), имеющая трещины, вставляется плотно в кольцо 10 из графитизированного угля. После этого матрица с кольцом вставляется в муфель 11. В рабочую часть матрицы вводят фигурный электрод 9, соответствующий конфигурации реставрируемой рабочей части инструмента, с припуском на шлифовку. К торцам матрицы или фильера подводят угольные электроды 5 и 6 и зажимают в суппорте стыкового аппарата. Включив ток, производят нагрев. Как только матрица получит пластичное состояние, что улавливается ручкой аппарата, необходимо ввести более усиленное давление. Сплав, благодаря пластичности, начинает заполнять зазоры между рабочей частью и фигурным электродом, благодаря чему и запекается трещина. После заварки трещины, необходим выкотемпературный отпуск t=1300-1350°. Охлаждение медленное. Отпуск необходим для снятия напряжений, полученных во время обжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных деталей | 1986 |

|

SU1569159A1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| Способ восстановления изношенной поверхности изделий | 1978 |

|

SU872166A1 |

| Способ нанесения металлопокрытия на поверхность детали контактной приваркой присадочной ленты | 2022 |

|

RU2788561C1 |

| Способ восстановления изношенных поверхностей деталей | 1981 |

|

SU1004062A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| Способ восстановления полых цилиндрических деталей | 1989 |

|

SU1676785A1 |

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| СТОМАТОЛОГИЧЕСКАЯ ПЕЧЬ | 2012 |

|

RU2588924C2 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

1. Способ восстановления инструмента из металло-керамических твердых сплавов, отличающийся тем, что инструмент путем нагрева, например, пропусканием сквозь него электрического тока, доводят до пластического состояния и подвергают прессованию.

2. Прием осуществления способа по п. 1, отличающийся тем, что до нагрева и прессования к подлежащему восстановлению инструменту добавляют свежей металло-керамической смеси в количестве, соответствующем объему инструмента, потерянному вследствие износа.

Авторы

Даты

1945-05-31—Публикация

1944-01-21—Подача