Изобретение относится к механосборочному производству, а именно к устройствам для сборки прессовых соединений.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается путем обеспечения выполнения устройством дополнительной операции предварительной заче- канки запрессовываемой детали.

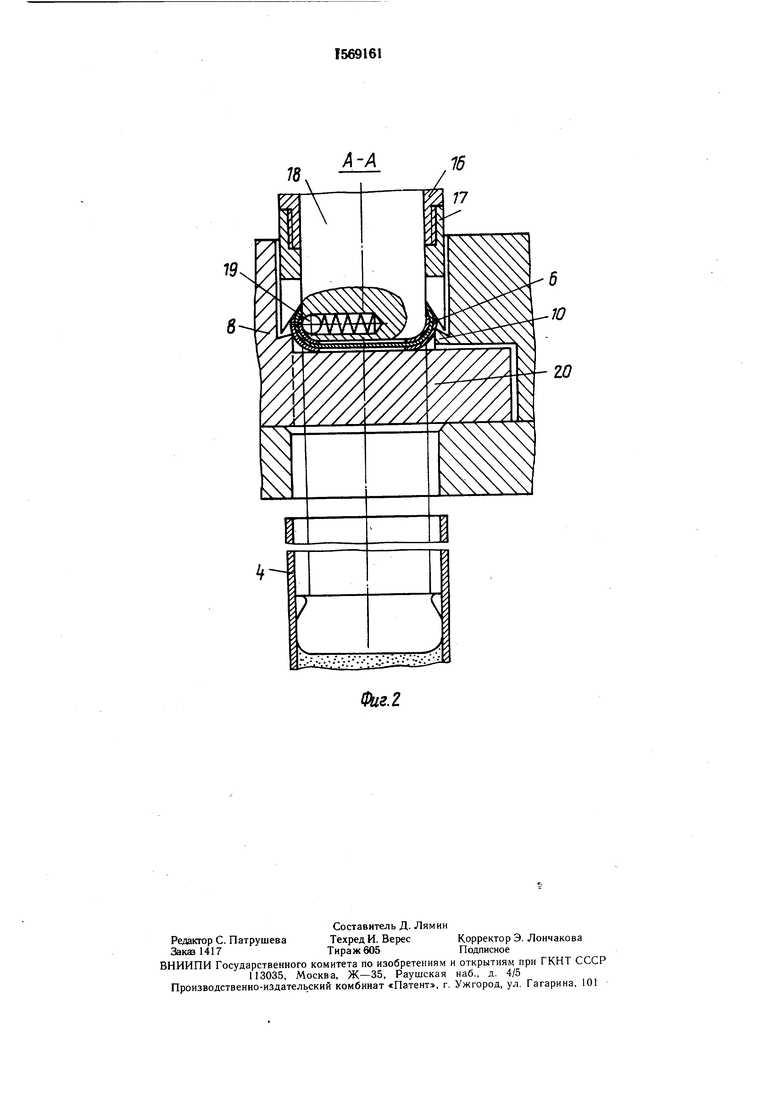

На фиг. 1 показано устройство для сборки запрессовкой, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для сборки запрессовкой содержит смонтированные на основании 1 поворотный стол 2 с ложементами 3 для

базовыми деталями 4 на поворотном столе 2. Детали 6 при этом располагаются в центрирующих ложементах 10 над упорами 20, которые оказываются между деталями 4 и штоками 16 и 18 силовых цилиндров 11. Подается давление в нижнюю полость одного из этих силовых цилиндров, при этом перемещается его наружный шток 16, который тянет за собой и внутренний 18 за уступ на последнем. Деталь 6 при- Ю жимается к фиксатору 19 внутреннего штока 18, ее края деформируются заче- канивающей насадкой 17. Далее отсека- тель 8 возвращается в исходное положение, а поворотный стол 2 механизмом 5

базовых деталей 4 и приводом 5 шаго- 15 перемещается на шаг. Подается давление вого поворота, два механизма 6 подачив верхнюю полость силового цилиндра 11

запрессовываемых деталей (в данном случае и шток 18 запрессовывает деталь 6 в подошедшую следующую базовую деталь 4. Работа двух механизмов запрессовки и, соответственно, механизмов подачи смещесеточных фильтров) в виде вибропитателей 7 с ориентирующими приспособлениями и отсекателей 8 с приводами 9 и центрирующими ложементами 10, а также два 20 на между собой на один шаг поворотномеханизма запрессовки. Каждый из механизмов запрессовки выполнен в виде двух последовательно и соосно установленных и жестко соединенных между собой силого стола 2, в то время как один из механизмов осуществляет зачеканку детали 6, второй запрессовывает ее в деталь 4, и наоборот. Одновременно с этими операвых цилиндров 11. Кроме того, по окруж-циями происходит на других позициях усности поворотного стола 2 расположены механизмы для подачи деталей 4 и снятия готовых изделий (не показаны), а также другие механизмы, необходимые для конкретного технологического процесса - в данном случае дозатор 12 с устройством засыпки цеолита и механизм 13 продувки сжатым воздухом собранного узла.

Силовые цилиндры 11 механизмов запрессовки имеют поршни 14 и 15. Силовой цилиндр, обращенный к поворотному столу 2,

тановка детали 4, засыпка цеолита, продувка собранного узла и его съем.

Формула изобретения

зо Устройство для сборки запрессовкой, содержащее смонтированные на основании поворотный стол с ложементами для базовых деталей, механизм подачи запрессовываемых деталей с вибропитателем, ориентирующим приспособлением и отсекавыполнен с полым штоком 16, на конце 35 телем с центрирующим ложементом, а также которого смонтирована насадка-чекан 17, а шток 18 второго силового цилиндра расположен в полом штоке 16 и выполнен с расположенным на его конце фиксатором 19

запрессовываемых деталей 6. Отсекатели 8 ... , .. ..„

выполнены с упорами 20 под центрирую- 40 между собой силовых цилиндров, один из щими ложементами 10 и установлены с воз-которых, обращенный к поворотному столу,

можностью перемещения каждый между соответствующим механизмом запрессовки и ложементом 3 поворотного стола 2.

Устройство работает следующим обра- 45 в полом штоке и выполнен с расположен- зом.ным на его конце фиксатором запрессоЗапрессованные детали 6 загружаютсявываемых деталей, а отсекатель выполЕ вибропитатели 7, ориентируются и отсека-нен с упором под центрирующим ложетелями 8 подаются на позиции сборкиментом и установлен с возможностью

соосно силовым цилиндрам 2, которым в свою перемещения между механизмом запрессов- очередь оказываются соосны при переме- 50 ки и ложементами для базовых деталей щении на каждый шаг ложементы 3 споворотного стола.

механизм запрессовки, отличающееся тем, что, с целью расширения технологических возможностей, механизм запрессовки выполнен в виде двух последовательно и соосно установленных и жестко соединенных

выполнен с полым штоком, на конце которого смонтирована насадка-чекан, а шток другого силового цилиндра расположен

базовыми деталями 4 на поворотном столе 2. Детали 6 при этом располагаются в центрирующих ложементах 10 над упорами 20, которые оказываются между деталями 4 и штоками 16 и 18 силовых цилиндров 11. Подается давление в нижнюю полость одного из этих силовых цилиндров, при этом перемещается его наружный шток 16, который тянет за собой и внутренний 18 за уступ на последнем. Деталь 6 при- жимается к фиксатору 19 внутреннего штока 18, ее края деформируются заче- канивающей насадкой 17. Далее отсека- тель 8 возвращается в исходное положена между собой на один шаг поворотного стола 2, в то время как один из механизмов осуществляет зачеканку детали 6, второй запрессовывает ее в деталь 4, и наоборот. Одновременно с этими операциями происходит на других позициях установка детали 4, засыпка цеолита, продувка собранного узла и его съем.

Формула изобретения

Устройство для сборки запрессовкой, содержащее смонтированные на основании поворотный стол с ложементами для базовых деталей, механизм подачи запрессовываемых деталей с вибропитателем, ориентирующим приспособлением и отсекателем с центрирующим ложементом, а также

телем с центрирующим ложементом, а также

... , .. ..„

между собой силовых цилиндров, один из которых, обращенный к поворотному столу,

механизм запрессовки, отличающееся тем, что, с целью расширения технологических возможностей, механизм запрессовки выполнен в виде двух последовательно и соосно установленных и жестко соединенных

в полом штоке и выполнен с расположен- ным на его конце фиксатором запрессовыполнен с полым штоком, на конце которого смонтирована насадка-чекан, а шток другого силового цилиндра расположен

70,

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для запрессовки втулок в корпусные детали | 1986 |

|

SU1382635A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для подачи,комплектования и сборки деталей запрессовкой | 1983 |

|

SU1419846A1 |

| Станок для сборки деталей запрессовкой | 1980 |

|

SU903064A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1375431A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для сборки прессовых соединений. Цель изобретения - расширение технологических возможностей путем выполнения устройством дополнительной операции предварительной зачеканки запрессовываемой детали (Д). Запрессовываемые Д подаются отсекателями 8 на позиции сборки. При подаче давления в нижние полости силовых цилиндров 11 их наружные полые 16 и внутренние штоки, совместно перемещаясь вниз, осуществляют зачеканку Д на упорах отсекателей 8. Затем последние возвращаются в исходное положение, а поворотный стол 2 перемещается на шаг. Работа силовых цилиндров 11 сдвинута между собой по времени: в то время, как один из них осуществляет описанную операцию зачеканки, второй (при убранном отсекателе) запрессовывает эту Д в базовую Д. Базовая и запрессовываемая Д размещаются на ложементах 3 стола 2, и наоборот. Одновременно осуществляются остальные необходимые технологические операции. 2 ил.

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1988-06-28—Подача