0

ДлХ

IS

со

00

N(

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1339005A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для запрессовки игл с конюлями | 1983 |

|

SU1088910A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Стенд для сборки прессовых соединений | 1986 |

|

SU1399048A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

Изобретение относится к механосборочному производству, а именно к устройствам для подачи. Комплектования и сборки деталей запрессовкой; Целью изобретения является повышение производительности сборки. Собираемые детали совместно с базовой деталью 9 перемещаются в зону сборки посредством полого двухъярусного корпуса 5, в котором они предварительно центрируются. Механизм запрессовки, состоящий из верхнего 13 и нижнего 14 силовых цилиндров, производит запрессовку деталей в базовую деталь, Собранный узел передается на следующую позицию, связь с которой осуществляется посредством профилированного выступа на боковой стенке полого корпуса 5, Конструкция устройства позволяет по- выгить производительность за счет обеспечения подачи, комплектования и сборки группы деталей с дальнейшей передачей их на последующие позиции сборки и механической обработки, , 8 vji. о $ (Л

г

Фие.2

1I

Изобретение относится к механосборочному производству, в частности к устройствам для подачи, комплектования н с борки деталей запрессовкой.

Целью изобретения является повышение производительности устройства за счет обеспечения автоматизации подачи собирае№1х деталей в зону сбо и.

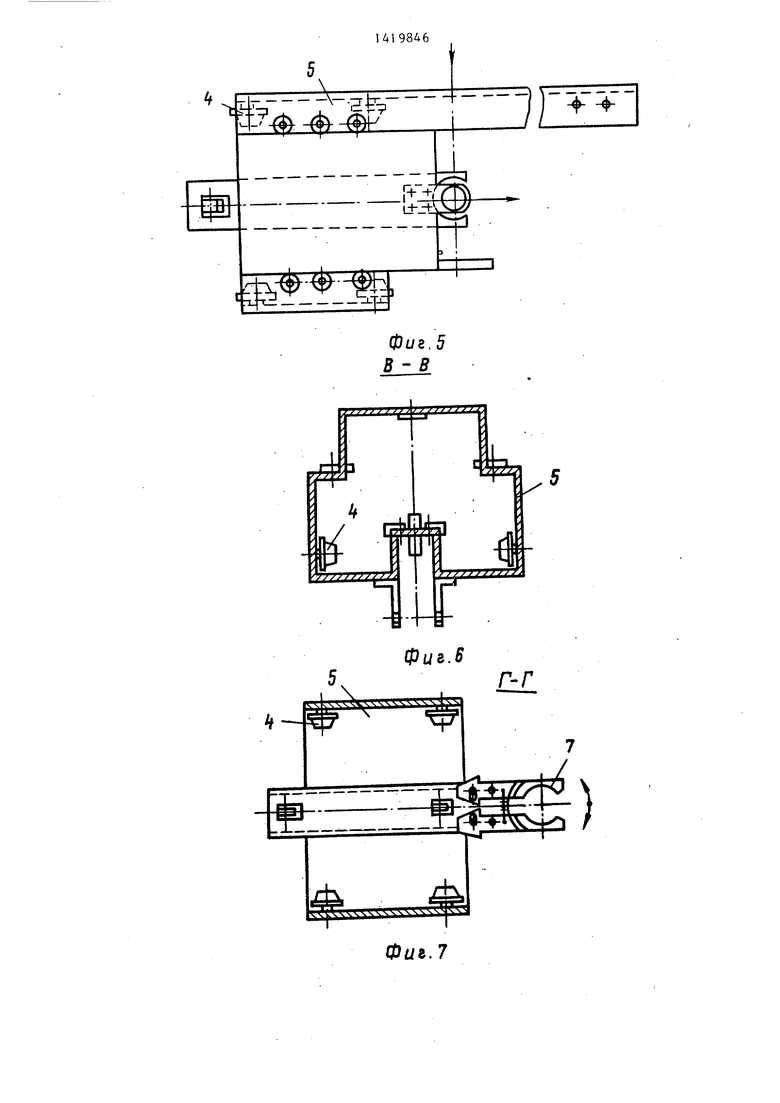

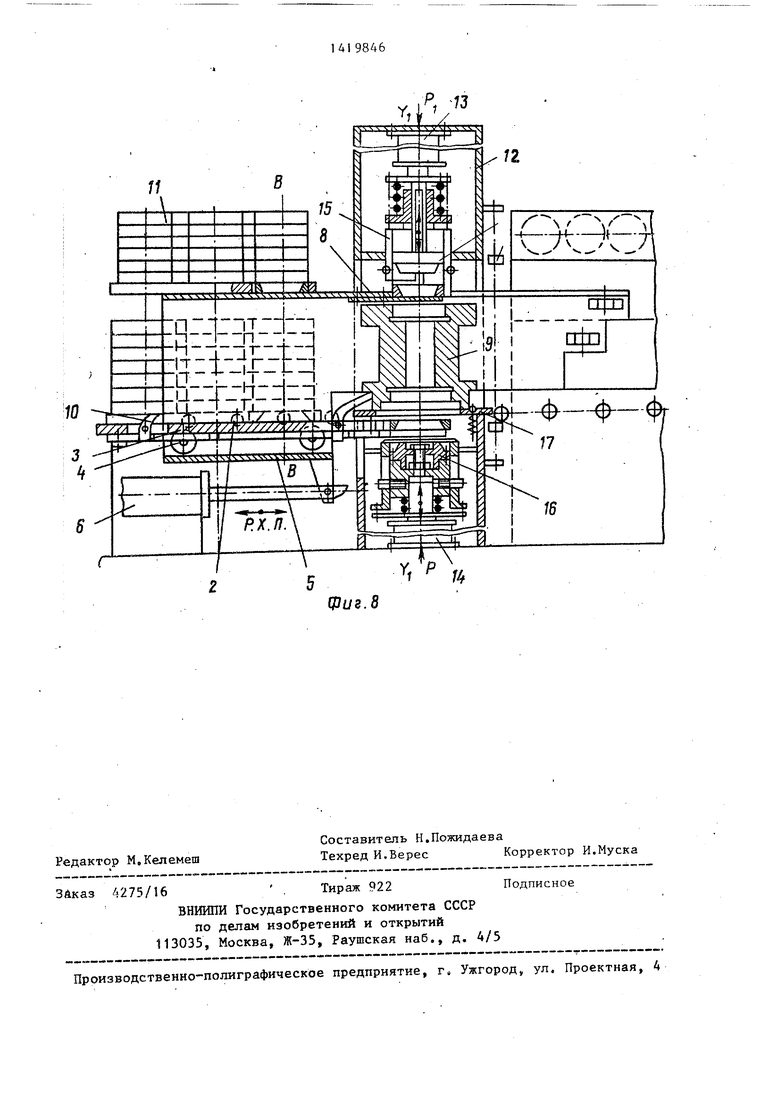

На фиг,1 изображено устройство, общий вид; на. фиг,2 - сечение А-А Ца фиг,1 на фиг.З - сечение Б-Б на фиг. i ;на фиг«4 - полый корпус, общий . Ьид{ на фиг .5 - то же, вид сверху; на ||)иг, 6 - сечение В-В на фиг. 4; на фиг, 7 - речение на фиг. 4; на фиг, 8 - уст- poucTBOf конечное положение механиэ- Na подачи, общий вид, ; Устройство содержит вертикальную станину 1, на которой смонтированы ;рольганг, 2 и направляющие 3, По йа- |правля101цим на катках 4 перемещается полый двухъярусный центрирующий кор inyc 5, связан 1Ь1й с приводом 6 воз- вратно- поступательного перемещения, ;На нижней и верхней частях полого :к6рпу.са 5 размещены захваты для нитк- ней.и верхней запрессовываеьых деталей, выполненные соответственно в виде подпружиненных рычажных губок 7 и ступенчатого шиберного отсекателя 8,

Для перемещения базовой детали 9 на корпусе 5 шарнирно установлены подпружиненные толкатели 10j а рольганг установлен в полости корпуса,

Магазин-накогштель 1 для подачи верхней и нижней собираемых деталей выполнен в виде двухъярусного пово- ротного корпуса, имеющего выходные направляющие окна и встроенные отсекающие питатели для отсекания и пода ,чи верхней и ншкней запресговываемых деталей.

На станине смонтированы 12 запрессовки, вьтолненный в виде верхнего 13 и нижнего 14 силовых 1Ц1- линдров с узлаг-яи 15 и 16 центрирования деталей, а также рабочий стол 17 для установки базовой детали.

Боковая стенка полого корпуса 5 выполнена с профилированныг выступом 18, имеющим возможность взаимодействия с дополнительными узлами подачи собираемых деталей, связанта1ми с системой управления.

Устройство работает следующим образом.

9846

2

Базовая .деталь загружается на рольганг 2 в полость корпуса загрузочным устройством (не показано), „ Верхняя деталь из магазина накопителя 11 подается в окно на таиберный отсе- катель 8 корпуса 5 а нижняя деталь из магазина-накопителя при помощи питателя - в подпружиненные губки. При

0 этом собираемые детали устанавливаются соосно одна другой. Включается привод 6, в результате полый корпус 5 при помощи ступенчатого шиберного отсекателя, губок и толкателей 10 nes ремещает детали в механизм запресгов- ки,

в момент достижения корпусом 5 механизма запрессовки верхняя деталь попадает п у.зел.15 центрирования, где

0 удерживается подпружиненным захватом и центрируется относительно штока силового цилиндра, а нижняя деталь опускается в узел 16 центрирования, где центрируется относительно соответ5 ствующего штока силового цилиндра, ; При этом губки 7 срабатывают от копира, который управляет процессом захвата детали в момент приема из магазина- накопителя и освобождает ее в момент

0 подхода корпуса 5 в зону запрессовки, Базовая деталь устанавливается на рабочем столе 17 соосно щтокам силовых цили1адров « Полый корпус 5 отводится в исходное положение, после чего

с включением силовых цилиндров производится запрессовка верхней и нижней деталей в базовую деталь. При этом верхняя и нижняя детали центрируются штоками. силовы5с цилиндров по коничесд КИМ поверхностям. Следующим ходом корпуса в зону запрессовки подается очередной комплект деталей, а собран- .ный выталкивается на следующую по- зипию, связь с которой осуществляетс ся посредством профилированного выст. тупа полого корпуса 5. Далее цикл работы повторяется.

Формула изобретения Устройство ,цля подачи, комплектования и сборки деталей запрессовкой, содержащее смонтированные на станине узлы подачи собираемых деталей в зону их предварительного комплектования, механизм подачи скомплектованного узла в зону запрессовки и механизм запрессовки с узлами центрирования собираемых деталей, отличающееся тем, что, с

целью повьпления производительности, оно снабжено системой управления устройством и дополнительными узлами подачи собираемых деталей, смонтированными на станине за механизмом запрессовки, механизм подачи скомплектованного узла выполнен в виде СРвязанного с приводом возвратно-поступательного перемещения полого двухъярусного центрирующего корпуса, смонтированного на основании и размещенного в полости корпуса рольганга для перемещения базовой детали, ось которого совпадает с направлением перемещения корпут са, связанных с корпусом толкателей для захвата и перемещения базовой детали, смонтированных в нижней и верх - f 1L: fft jf TJ fff

---/--/--/

Фиг./

464

ней частях корпуса захватов для нижней и верхней запрессовываемых деталей, выполненных соответственно в виде подпружиненных рычажных губок и ступенчатого шиберного отсекателя, установленного с возможностью взаимодействия с одним из узлов центрирова- ия и узлом подачи в зону предварктельного комплектования, при этом одна из боковых стенок полого корпуса выполнена со стороны механизма запрессовки с профилированным выступом, а полый корпус установлен с возможностью взаимодействия упомянутым выс тупом с дополнительными узлами подачя собираемых деталей, электрически связанными с системой управления.

О

ь

Фиг.З

в

-

.

L.

о о

1Ф11Ф1

LZ

w

Ч-у

7

Фиг. ff

J.r

18

Ь

- --- -Hfe iV5cq:I

.Г

d-Ji

Фиг,5 Я-5

Фиг.5

Г-Г

Фие.7

(риг.8

р, :1з

| Станок для установки стопорных колец и запрессовки подшипников | 1976 |

|

SU614925A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-30—Публикация

1983-08-23—Подача