Изобретение относится к машиностроению и может быть использовано для загрузки и подачи деталей при абразивной обработке их плоских поверхностей, преимущественно сегментов дисков пил.

Цель избретения - повышение производительности загрузки за счет автоматизации процесса установки и выгрузки деталей.

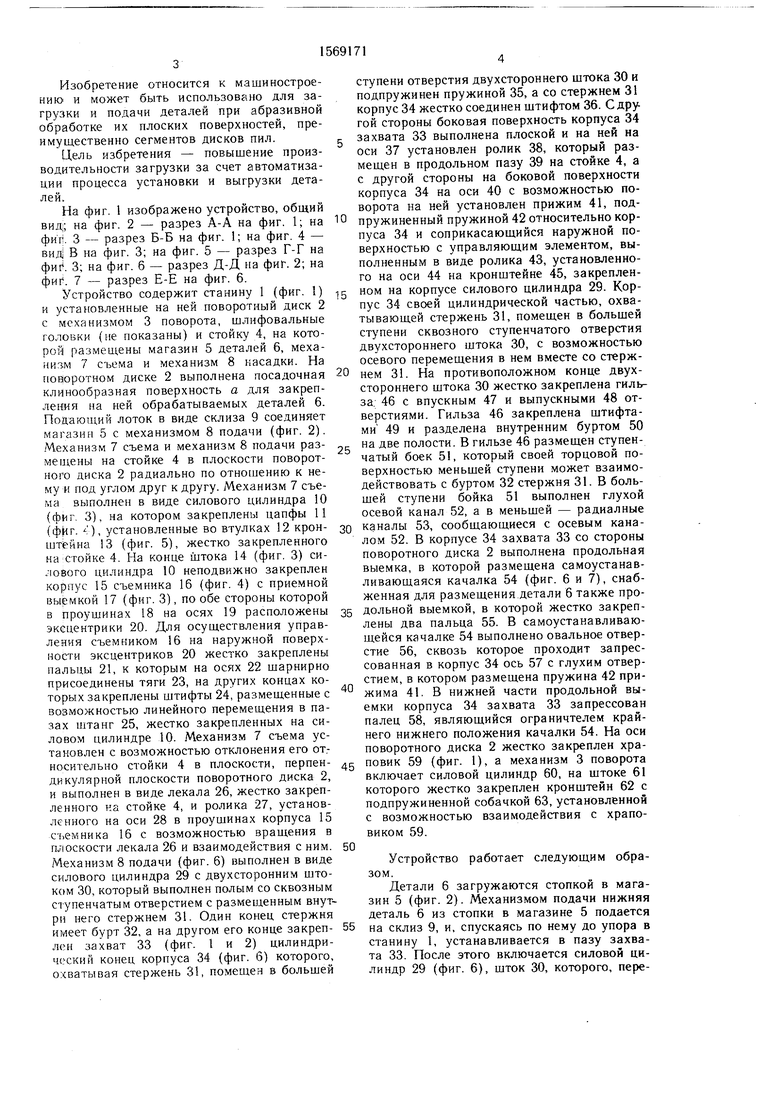

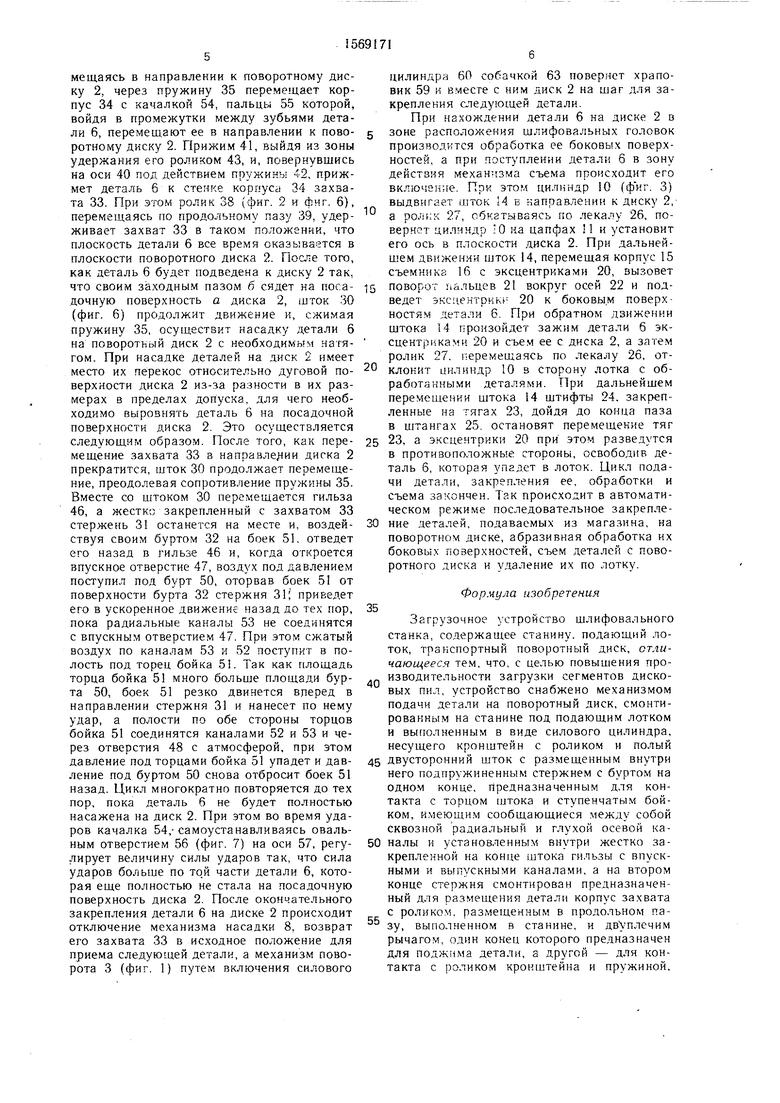

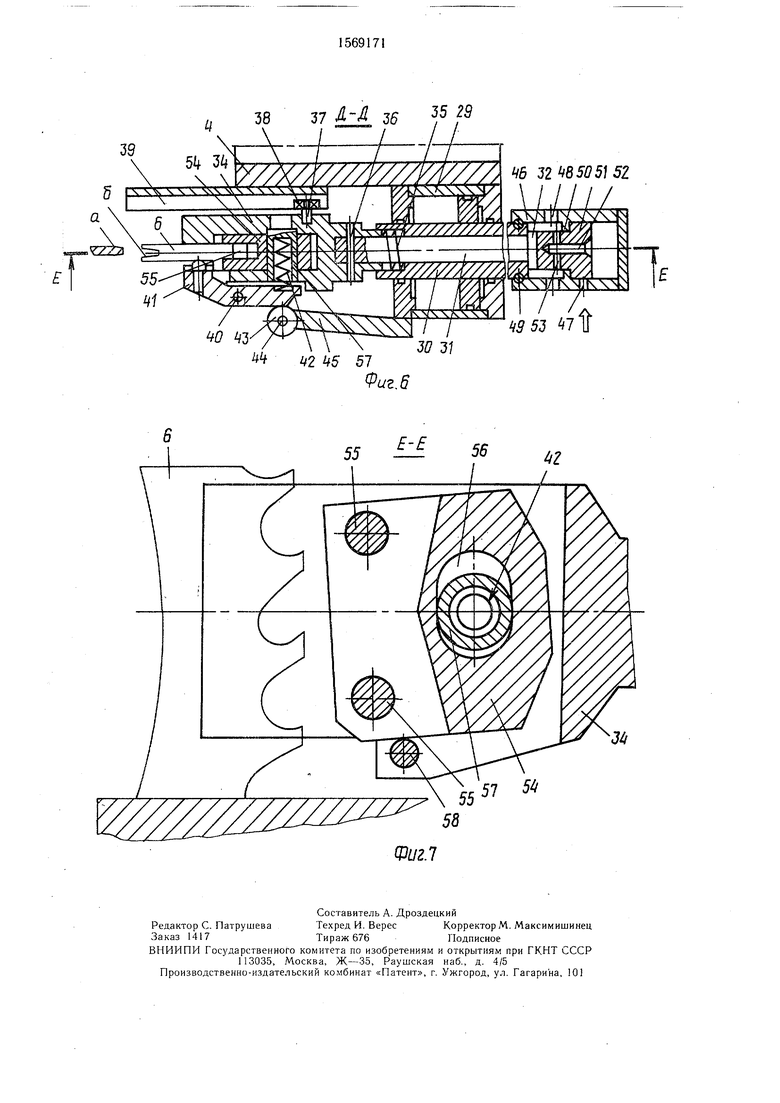

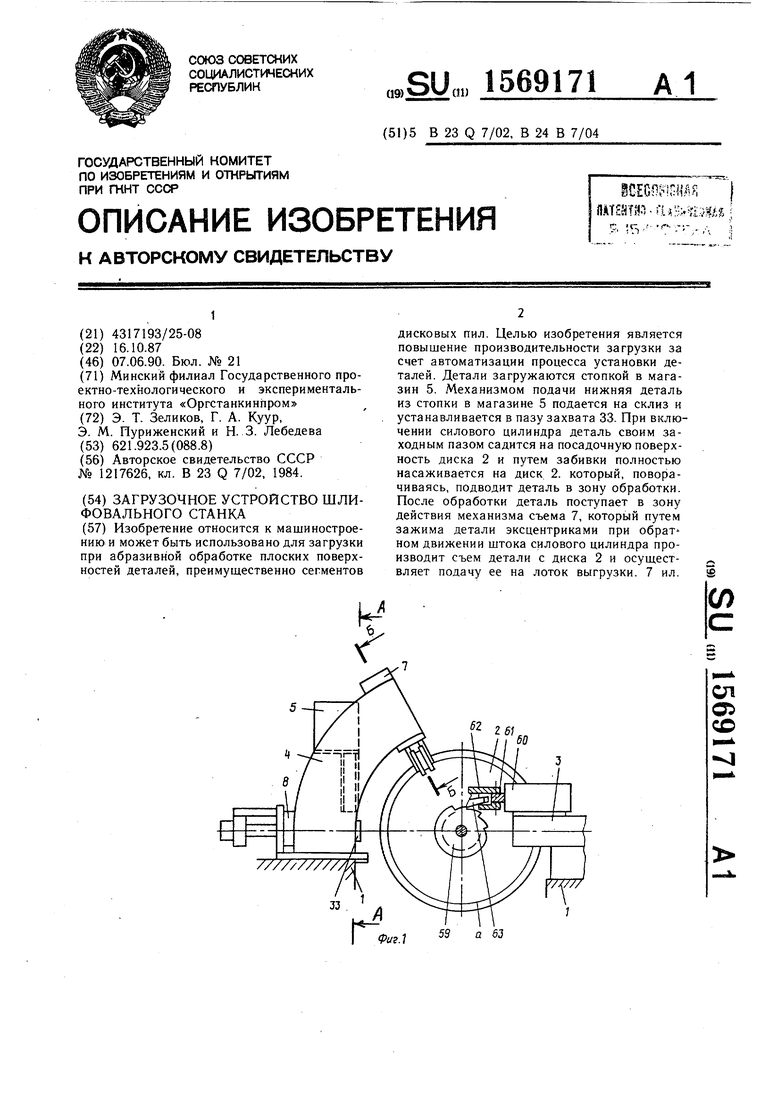

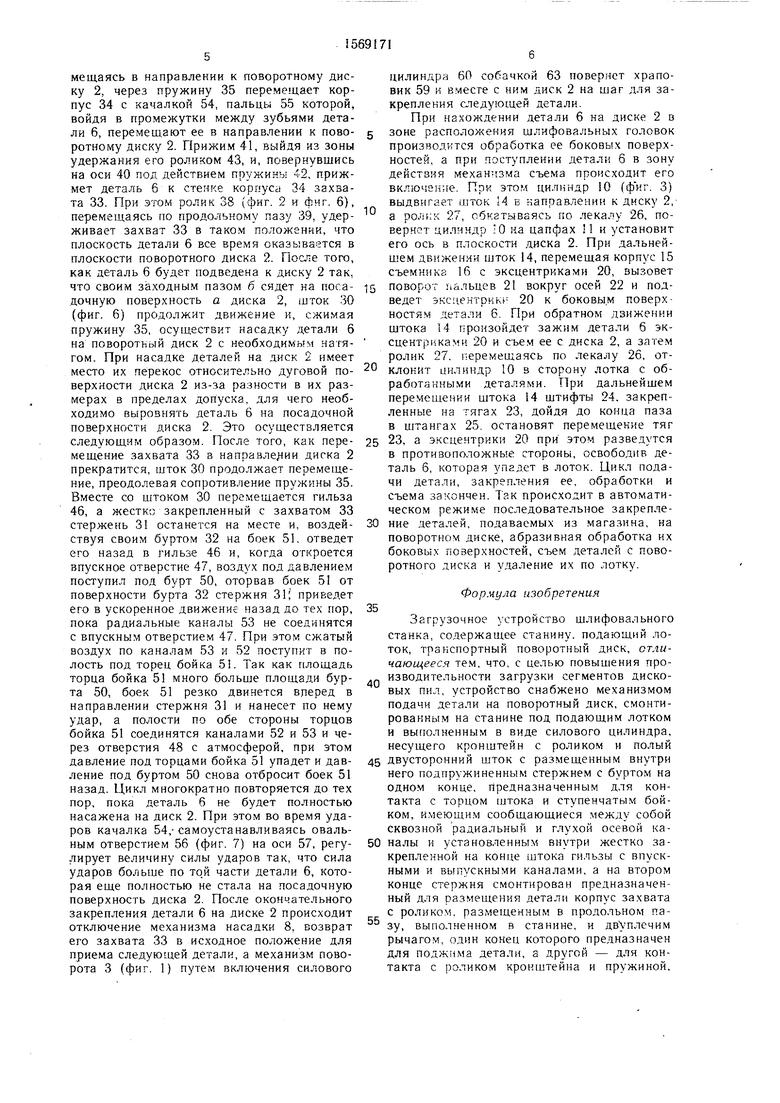

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг1. 7 - разрез Е-Е на фиг. 6.

Устройство содержит станину 1 (фиг. 1) и установленные на ней поворотный диск 2 с механизмом 3 поворота, шлифовальные головки (не показаны) и стойку 4, на которой размещены магазин 5 деталей 6, механизм 7 съема и механизм 8 насадки. На поворотном диске 2 выполнена посадочная клинообразная поверхность а для закрепления на ней обрабатываемых деталей 6. Подающий лоток в виде склиза 9 соединяет магазин 5 с механизмом 8 подачи (фиг. 2).

ступени отверстия двухстороннего штока 30 и подпружинен пружиной 35, а со стержнем 31 корпус 34 жестко соединен штифтом 36. С другой стороны боковая поверхность корпуса 34

5 захвата 33 выполнена плоской и на ней на оси 37 установлен ролик 38, который размещен в продольном пазу 39 на стойке 4, а с другой стороны на боковой поверхности корпуса 34 на оси 40 с возможностью поворота на ней установлен прижим 41, под1 ° пружиненный пружиной 42 относительно корпуса 34 и соприкасающийся наружной поверхностью с управляющим элементом, выполненным в виде ролика 43, установленного на оси 44 на кронштейне 45, закреплен15 ном на корпусе силового цилиндра 29. Корпус 34 своей цилиндрической частью, охватывающей стержень 31, помещен в большей ступени сквозного ступенчатого отверстия двухстороннего штока 30, с возможностью осевого перемещения в нем вместе со стерж20 нем 31. На противоположном конце двухстороннего штока 30 жестко закреплена гильза 46 с впускным 47 и выпускными 48 отверстиями. Гильза 46 закреплена штифтами 49 и разделена внутренним буртом 50

Механизм 7 съема и механизм 8 подачи раз- „,. на две полости. В гильзе 46 размещен ступен30

мещены на стойке 4 в плоскости поворотного диска 2 радиально по отношению к нему и под углом друг к другу. Механизм 7 съема выполнен в виде силового цилиндра 10 {фиг 3). на котором закреплены цапфы 11 (фиг. ), установленные во втулках 12 кронштейна 13 (фиг. 5), жестко закрепленного на сгойке 4. На конце штока 14 (фиг. 3) силового цилиндра 10 неподвижно закреплен корпус 15 съемника 16 (фиг. 4) с приемной выемкой 17 (фиг. 3), по обе стороны которой в проушинах 18 на осях 19 расположены эксцентрики 20. Для осуществления управления съемником 16 на наружной поверхности эксцентриков 20 жестко закреплены пальцы 21, к которым на осях 22 шарнирно присоединены тяги 23, на других концах которых закреплены штифты 24, размещенные с возможностью линейного перемещения в пазах штанг 25, жестко закрепленных на силовом цилиндре 10. Механизм 7 съема установлен с возможностью отклонения его относительно стойки 4 в плоскости, перпендикулярной плоскости поворотного диска 2, и выполнен в виде лекала 26, жестко закрепленного на стойке 4, и ролика 27, установленного на оси 28 в проушинах корпуса 15 съемника 16 с возможностью вращения в плоскости лекала 26 и взаимодействия с ним. Механизм 8 подачи (фиг. 6) выполнен в виде силового цилиндра 29 с двухсторонним штоком 30, который выполнен полым со сквозным ступенчатым отверстием с размещенным внутри него стержнем 31. Один конец стержня

чатый боек 51, который своей торцовой поверхностью меньшей ступени может взаимодействовать с буртом 32 стержня 31. В большей ступени бойка 51 выполнен глухой осевой канал 52, а в меньшей - радиалные каналы 53, сообщающиеся с осевым каналом 52. В корпусе 34 захвата 33 со стороны поворотного диска 2 выполнена продольная выемка, в которой размещена самоустанавливающаяся качалка 54 (фиг. 6 и 7), снабженная для размещения детали 6 также про35 дольной выемкой, в которой жестко закреплены два пальца 55. В самоустанавливающейся качалке 54 выполнено овальное отверстие 56, сквозь которое проходит запрессованная в корпус 34 ось 57 с глухим отверстием, в котором размещена пружина 42 прижима 41. В нижней части продольной выемки корпуса 34 захвата 33 запрессован палец 58, являющийся ограничтелем крайнего нижнего положения качалки 54. На оси поворотного диска 2 жестко закреплен хра45 повик 59 (фиг. 1), а механизм 3 поворота включает силовой цилиндр 60, на штоке 61 которого жестко закреплен кронштейн 62 с подпружиненной собачкой 63, установленной с возможностью взаимодействия с храповиком 59.

50

Устройство работает следующим образом.

Детали 6 загружаются стопкой в магазин 5 (фиг. 2). Механизмом подачи нижняя деталь 6 из стопки в магазине 5 подается

имеет бурт 32, а на другом его конце закреп-55 на склиз 9, и, спускаясь по нему до упора в

лен захват 33 (фиг. 1 и 2) цилиндри-станину 1, устанавливается в пазу захвачсский конец корпуса 34 (фиг. 6) которого,та 33. После этого включается силовой цио ватывая стержень 31, помещен в большейлиндр 29 (фиг. 6), шток 30, которого, пере

Устройство работает следующим образом.

Детали 6 загружаются стопкой в магазин 5 (фиг. 2). Механизмом подачи нижняя деталь 6 из стопки в магазине 5 подается

мещаясь в направлении к поворотному диску 2, через пружину 35 перемещает корпус 34 с качалкой 54, пальцы 55 которой, войдя в промежутки между зубьями детали 6, перемещают ее в направлении к поворотному диску 2. Прижим 41, выйдя из зоны удержания его роликом 43, и, повернувшись на оси 40 под действием пружинь- .2, прижмет деталь 6 к стенке корпус 34 захвата 33. При этом ролик 38 (фиг. 2 и Фиг. 6), перемещаясь по продольному пазу 39, удерживает захват 33 в таком положении, что плоскость детали 6 все время оказывается в плоскости поворотного диска 2. После того, как деталь 6 будет подведена к диску 2 так, что своим заходным пазом б сядет на посадочную поверхность а диска 2, шток 30 (фиг. 6) продолжит движение и, сжимая пружину 35, осуществит насадку детали б на поворотный диск 2 с необходимым натягом. При насадке деталей на диск. 2 имеет место их перекос относительно дуговой поверхности диска 2 из-за разности в их размерах в пределах допуска, для чего необходимо выровнять деталь 6 на посадочной поверхности диска 2. Это осуществляется следующим образом. После того, как перемещение захвата 33 в направлении диска 2 прекратится, шток 30 продолжает перемещение, преодолевая сопротивление пружины 35. Вместе со штоком 30 перемещается гильза 46, а жестко закрепленный с захватом 33 стержень 31 останется на месте и, воздействуя своим буртом 32 на боек 51, отведет его назад в гильзе 46 и, когда откроется впускное отверстие 47, воздух под давлением поступил под бурт 50, оторвав боек 51 от поверхности бурта 32 стержня 31, приведет его в ускоренное движение назад до тех пор, пока радиальные каналы 53 не соединятся с впускным отверстием 47. При этом сжатый воздух по каналам 53 и 52 поступит в полость под торец бойка 51. Так как площадь торца бойка 51 много больше площади бурта 50, боек 51 резко двинется вперед в направлении стержня 31 и нанесет по нему удар, а полости по обе стороны торцов бойка 51 соединятся каналами 52 и 53 и через отверстия 48 с атмосферой, при этом давление под торцами бойка 51 упадет и давление под буртом 50 снова отбросит боек 51 назад. Цикл многократно повторяется до тех пор, пока деталь б не будет полностью насажена на диск 2. При этом во время ударов качалка 54,-самоустанавливаясь овальным отверстием 56 (фиг. 7) на оси 57, регулирует величину силы ударов так, что сила ударов больше по той части детали 6, которая еще полностью не стала на посадочную поверхность диска 2. После окончательного закрепления детали 6 на диске 2 происходит отключение механизма насадки 8. возврат его захвата 33 в исходное положение для приема следующей детали, а механизм поворота 3 (фиг. 1) путем включения силового

цилиндра 60 собачкой 63 повернет храповик 59 и вместе с ним диск 2 на шаг для закрепления следующей детали.

При нахождении детали 6 на диске 2 в

зоне расположения шлифовальных головок производится обработка ее боковых поверхностей, а при поступлении детали 6 в зону действия механизма съема происходит его включение. Прк этом цилиндр 10 (. 3) выдвигает шток 14 Б направлении к диску 2, а ролик 27, обкатываясь по лекалу 26, повернет цилиндр О на цапфах И и установит его ось в плоскости диска 2, При дальнейшем движении шток 14, перемещая корпус 15 съемника 16 с эксцентриками 20, вызовет

поворот ьальцев 21 вокруг осей 22 и подведет эксцентрика 20 к боковым поверхностям детали 6. При обратном движении штока 14 произойдет зажим детали 6 эксцентриками. 20 и съем ее с диска 2, а затем ролик 27. перемещаясь по лекалу 26, от0 клонит цилиндр 10 в сторону лотка с обработанными деталями. При дальнейшем перемещении штока 14 штифты 24, закрепленные на тягах 23, дойдя до конца паза в штангах 25. остановят перемещение тяг

5 23, а эксцентрики 20 при этом разведутся в противоположные стороны, освободив деталь 6, которая упадет в лоток. Цикл подачи детали, закрепления ее, обработки и съема закончен. Так происходит в автоматическом режиме последовательное закрепле0 ние деталей, подаваемых из магазина, на поворотном диске, абразивная обработка их боковых поверхностей, съем деталей с поворотного диска и удаление их по лотку.

Формула изобретения

Загрузочное устройство шлифовального станка, содержащее станину, подающий лоток, транспортный поворотный диск, отличающееся тем, что, с целью повышения производительности загрузки сегментов дисковых пил, устройство снабжено механизмом подачи детали на поворотный диск, смонтированным на станине под подающим лотком и выполненным в виде силового цилиндра, несущего кронштейн с роликом и полый

5 двусторонний шток с размещенным внутри него подпружиненным стержнем с буртом на одном конце, предназначенным для контакта с торцом штока и ступенчатым бойком, имеющим сообщающиеся между собой сквозной радиальный и глухой осевой ка0 налы и установленным внутри жестко закрепленной на конце штока гильзы с впускными и выпускными каналами, а на втором конце стержня смонтирован предназначенный для размещения детали корпус захвата с роликом, размещенным в продольном па5 зу, выполненном в станине, и двуплечим рычагом, один конец которого предназначен для поджима детали, а другой - для контакта с роликом кронштейна и пружиной.

размещенной в глухом отверстии оси, смонтированной внутри корпуса захвата и несущей качалку с двумя пальцами, предназначенными для контакта с деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Магазин-накопитель деталей | 1986 |

|

SU1366354A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционное поворотное приспособление | 1986 |

|

SU1404242A1 |

Изобретение относится к машиностроению и может быть использовано для загрузки при абразивной обработке плоских поверхностей деталей, преимущественно сегментов дисковых пил. Целью изобретения является повышение производительности загрузки за счет автоматизации процесса установки деталей. Детали загружаются стопкой в магазин 5. Механизмом подачи нижняя деталь из стопки в магазине 5 подается на склиз и устанавливается в пазу захвата 33. При включении силового цилиндра деталь своим заходным пазом садится на посадочную поверхность диска 2 и путем забивки полностью насаживается на диск 2, который, поворачиваясь, подводит деталь в зону обработки. После обработки деталь поступает в зону действия механизма съема 7, который путем зажима детали эксцентриками при обратном движении штока силового цилиндра производит съем детали с диска 2 и осуществляет подачу ее на лоток выгрузки. 7 ил.

38

47

Фиг. 2

25

2k

26

23

22

21

19 «

ФигЗ

в ид 6

17

16

Фиг.Ь

г-г

10

/

12 Фиг.5

И

38

39

54 34

37

%W

N. Ч ч N . NXN N N.N ч x /

W ift

2 57

Фиг.6

I

46 32 W 50 51 52

.////

ДО 53 7 Ц

J

55

57 5

55

| Загрузочное устройство | 1984 |

|

SU1217626A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1987-10-16—Подача