Изобретение относится к автоматизации технологических процессов и может найти применение при подаче деталей на сборку с использованием промышленных роботов.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения одновременной подачи как идентичных, так и различных по типоразмерам деталей.

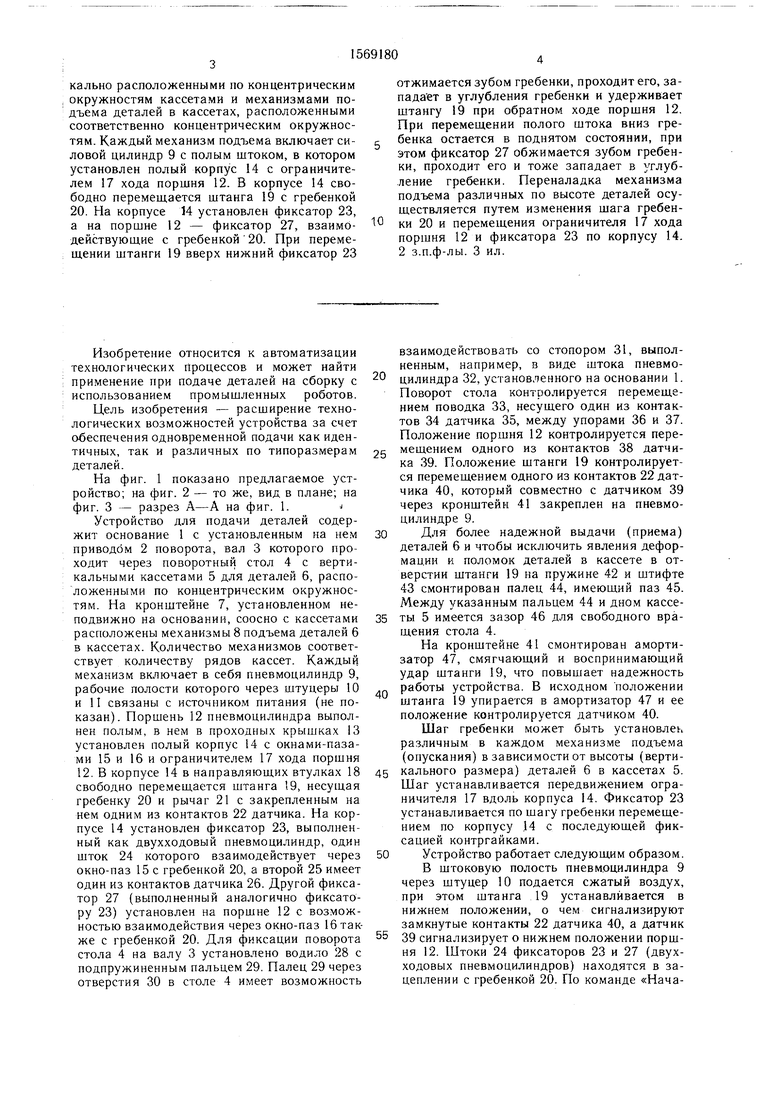

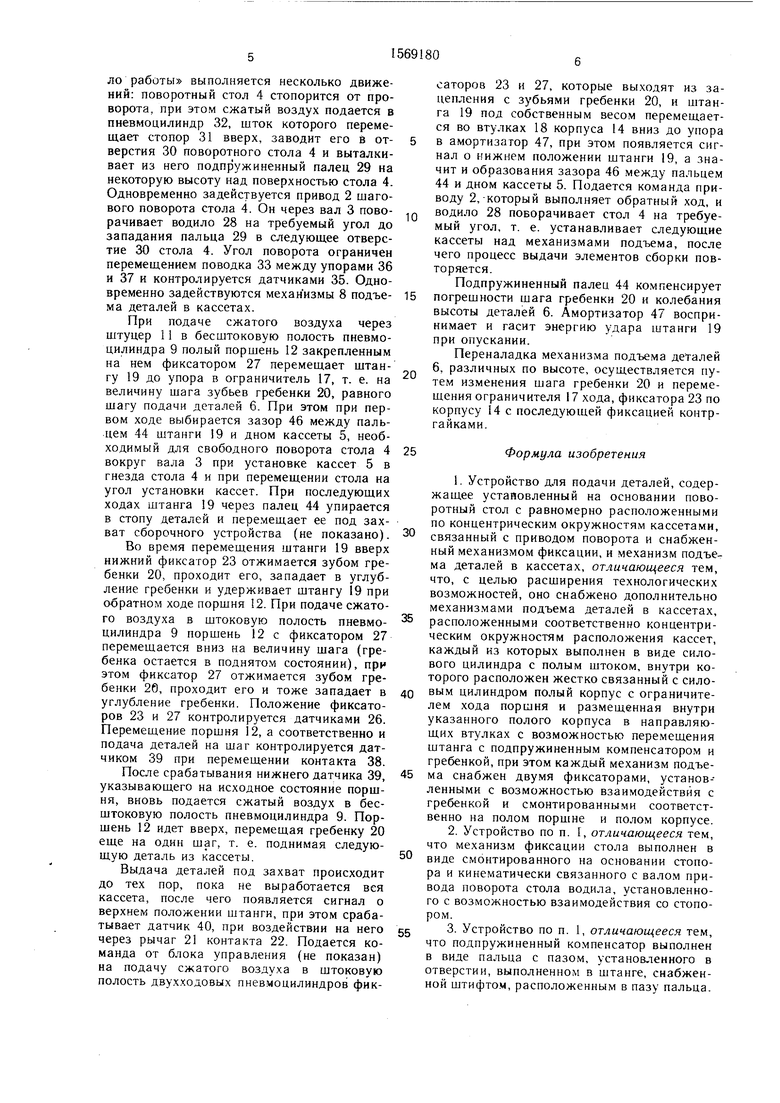

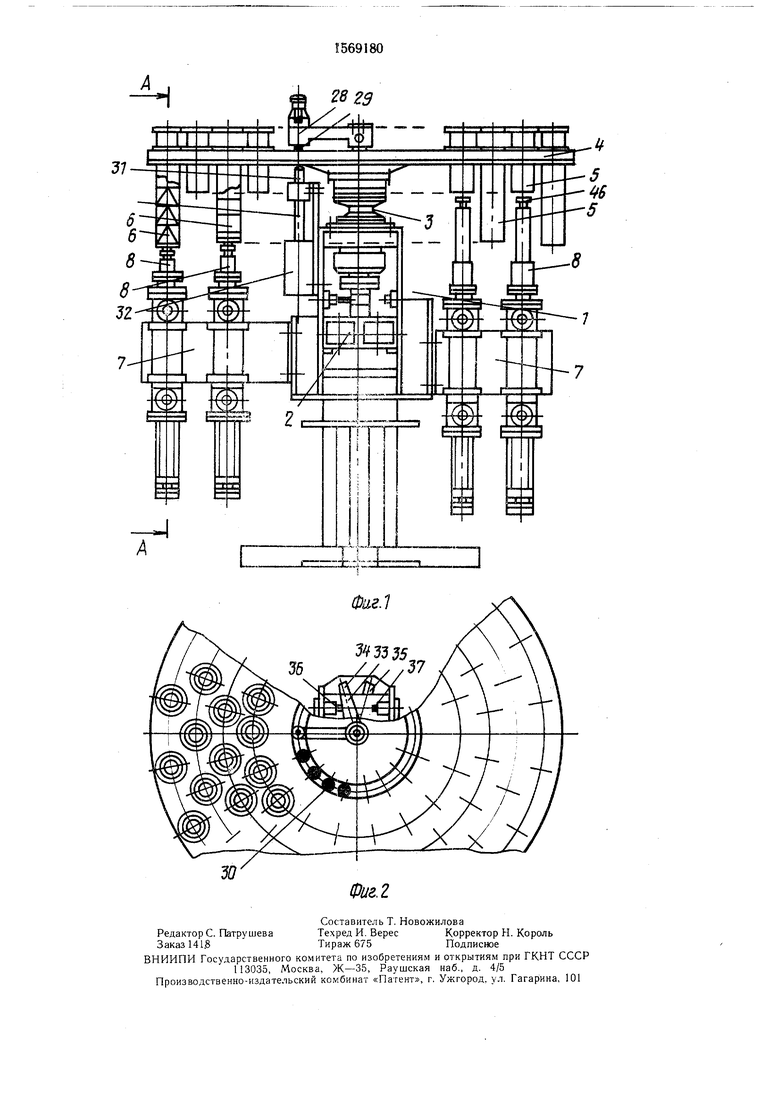

На фиг. 1 показано предлагаемое устройство, на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1.J

Устройство для подачи деталей содержит основание 1 с установленным на нем приводом 2 поворота, вал 3 которого проходит через поворотный стол 4 с вертикальными кассетами 5 для деталей б, расположенными по концентрическим окружностям. На кронштейне 7, установленном неподвижно на основании, соосно с кассетами расположены механизмы 8 подъема деталей 6 в кассетах. Количество механизмов соответствует количеству рядов кассет. Каждый механизм включает в себя пневмоцилиндр 9, рабочие полости которого через штуцеры 10 и II связаны с источником питания (не показан). Поршень 12 пневмоцилиндра выполнен полым, в нем в проходных крышках 13 установлен полый корпус 14 с окнами-пазами 15 и 16 и ограничителем 17 хода поршня 12 В корпусе 14 в направляющих втулках 18 свободно перемещается штанга 19, несущая гребенку 20 и рычаг 21 с закрепленным на нем одним из контактов 22 датчика. На корпусе 14 установлен фиксатор 23, выполненный как двухходовый пневмоцилиндр, один шток 24 которого взаимодействует через окно-паз 15 с гребенкой 20, а второй 25 имеет один из контактов датчика 26. Другой фиксатор 27 (выполненный аналогично фиксатору 23) установлен на поршне 12 с возможностью взаимодействия через окно-паз также с гребенкой 20. Для фиксации поворота стола 4 на валу 3 установлено водило 28 с подпружиненным пальцем 29 Палец 29 через отверстия 30 в столе 4 имеет возможность

5

0

5

взаимодействовать со стопором 31, выполненным, например, в виде штока пневмо- (Э цилиндра 32, установленного на основании 1. Поворот стола контролируется перемещением поводка 33, несущего один из контактов 34 датчика 35, между упорами 36 и 37. Положение поршня 12 контролируется перемещением одного из контактов 38 датчика 39. Положение штанги 19 контролируется перемещением одного из контактов 22 датчика 40, который совместно с датчиком 39 через кронштейн 41 закреплен на пневмо- цилиндре 9.

Для более надежной выдачи (приема) деталей 6 и чтобы исключить явления деформации и поломок деталей в кассете в отверстии штанги 19 на пружине 42 и штифте 43 смонтирован палец 44, имеющий паз 45. Между указанным пальцем 44 и дном кассеты 5 имеется зазор 46 для свободного вращения стола 4.

На кронштейне 41 смонтирован амортизатор 47, смягчающий и воспринимающий удар штанги 19, что повышает надежность работы устройства. В исходном положении штанга 19 упирается в амортизатор 47 и ее положение контролируется датчиком 40.

Шаг гребенки может быть установлен различным в каждом механизме подъема (опускания) в зависимости от высоты (верти- 5 кального размера) деталей 6 в кассетах 5 Шаг устанавливается передвижением ограничителя 17 вдоль корпуса 14. Фиксатор 23 устанавливается по шагу гребенки перемещением по корпусу 14 с последующей фиксацией контргайками. 0 Устройство работает следующим образом.

В штоковую полость пневмоцилиндра 9 через штуцер 10 подается сжатый воздух, при этом штанга 19 устанавливается в нижнем положении, о чем сигнализируют замкнутые контакты 22 датчика 40, а датчик 5 39 сигнализирует о нижнем положении поршня 12. Штоки 24 фиксаторов 23 и 27 (двухходовых пневмоцилиндров) находятся в зацеплении с гребенкой 20. По команде «Нача0

ло работы выполняется несколько движений: поворотный стол 4 стопорится от про- ворота, при этом сжатый воздух подается в пневмоцилиндр 32, шток которого перемещает стопор 31 вверх, заводит его в от- верстия 30 поворотного стола 4 и выталкивает из него подпружиненный палец 29 на некоторую высоту над поверхностью стола 4. Одновременно задействуется привод 2 шагового поворота стола 4. Он через вал 3 пово- рачивает водило 28 на требуемый угол до западания пальца 29 в следующее отверстие 30 стола 4. Угол поворота ограничен перемещением поводка 33 между упорами 36 и 37 и контролируется датчиками 35. Одновременно задействуются механизмы 8 подъе- ма деталей в кассетах.

При подаче сжатого воздуха через штуцер 11 в бесштоковую полость пневмо- цилиндра 9 полый поршень 12 закрепленным на нем фиксатором 27 перемещает штангу 19 до упора в ограничитель 17, т. е. на величину шага зубьев гребенки 20, равного шагу подачи деталей б. При этом при первом ходе выбирается зазор 46 между пальцем 44 штанги 19 и дном кассеты 5, необходимый для свободного поворота стола 4 вокруг вала 3 при установке кассет 5 в гнезда стола 4 и при перемещении стола на угол установки кассет. При последующих ходах штанга 19 через палец 44 упирается в стопу деталей и перемещает ее под захват сборочного устройства (не показано).

Во время перемещения штанги 19 вверх нижний фиксатор 23 отжимается зубом гребенки 20, проходит его, западает в углубление гребенки и удерживает штангу 19 при обратном ходе поршня 12. При подаче сжатого воздуха в штоковую полость пневмо- цилиндра 9 поршень 12 с фиксатором 27 перемещается вниз на величину шага (гребенка остается в поднятом состоянии), при этом фиксатор 27 отжимается зубом гребенки 26, проходит его и тоже западает в углубление гребенки. Положение фиксаторов 23 и 27 контролируется датчиками 26. Перемещение поршня 12, а соответственно и подача деталей на шаг контролируется датчиком 39 при перемещении контакта 38.

После срабатывания нижнего датчика 39, указывающего на исходное состояние поршня, вновь подается сжатый воздух в бесштоковую полость пневмоцилиндра 9. Поршень 12 идет вверх, перемещая гребенку 20 еще на один шаг, т. е. поднимая следующую деталь из кассеты.

Выдача деталей под захват происходит до тех пор, пока не выработается вея кассета, после чего появляется сигнал о верхнем положении штанги, при этом срабатывает датчик 40, при воздействии на него через рычаг 21 контакта 22. Подается команда от блока управления (не показан) на подачу сжатого воздуха в штоковую полость двухходовых пневчоцилиндров фиксаторов 23 и 27, которые выходят из зацепления с зубьями гребенки 20, и штанга 19 под собственным весом перемещается во втулках 18 корпуса 14 вниз до упора в амортизатор 47, при этом появляется сигнал о нижнем положении штанги 19, а значит и образования зазора 46 между пальцем 44 и дном кассеты 5. Подается команда приводу 2,-который выполняет обратный ход, и водило 28 поворачивает стол 4 на требуемый угол, т. е. устанавливает следующие кассеты над механизмами подъема, после чего процесс выдачи элементов сборки повторяется.

Подпружиненный палец 44 компенсирует погрешности шага гребенки 20 и колебания высоты деталей 6. Амортизатор 47 воспринимает и гасит энергию удара штанги 19 при опускании.

Переналадка механизма подъема деталей 6, различных по высоте, осуществляется путем изменения шага гребенки 20 и перемещения ограничителя 17 хода, фиксатора 23 по корпусу 14 с последующей фиксацией контргайками.

Формула изобретения

1.Устройство для подачи деталей, содержащее установленный на основании поворотный стол с равномерно расположенными по концентрическим окружностям кассетами, связанный с приводом поворота и снабженный механизмом фиксации, и механизм подъема деталей в кассетах, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено дополнительно механизмами подъема деталей в кассетах, расположенными соответственно концентрическим окружностям расположения кассет, каждый из которых выполнен в виде силового цилиндра с полым штоком, внутри которого расположен жестко связанный с силовым цилиндром полый корпус с ограничителем хода поршня и размещенная внутри указанного полого корпуса в направляющих втулках с возможностью перемещения штанга с подпружиненным компенсатором и гребенкой, при этом каждый механизм подъема снабжен двумя фиксаторами, установленными с возможностью взаимодействия с гребенкой и смонтированными соответственно на полом поршне и полом корпусе.

2.Устройство по п. 1, отличающееся тем, что механизм фиксации стола выполнен в виде смонтированного на основании стопора и кинематически связанного с валом привода поворота стола водила, установленного с возможностью взаимодействия со стопором.

3.Устройство по п. 1, отличающееся тем, что подпружиненный компенсатор выполнен в виде пальца с пазом, установленного в отверстии, выполненном в штанге, снабженной штифтом, расположенным в пазу пальца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1987 |

|

SU1521558A1 |

| Устройство для подачи деталей | 1985 |

|

SU1323330A1 |

| Устройство для стапелирования обработанных деталей | 1982 |

|

SU1072966A1 |

| Установка для сборки пакетов | 1982 |

|

SU1106792A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОГО ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2042490C1 |

| Устройство для кормления молодняка животных | 1985 |

|

SU1297779A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

| Магазинное загрузочное устройство | 1984 |

|

SU1234159A1 |

Изобретение предназначено для автоматизации технологических процессов и может найти применение при подаче деталей на сборку с использованием промышленных роботов. Цель изобретения - расширение технологических возможностей. Устройство содержит поворотный от привода стол с вертикально расположенными по концентрическим окружностям кассетами и механизмами подъема деталей в кассетах, расположенными соответственно концентрическим окружностям. Каждый механизм подъема включает силовой цилиндр 9 с полым штоком, в котором установлен полый корпус 14 с ограничителем 17 хода поршня 12. В корпусе 14 свободно перемещается штанга 19 с гребенкой 20. На корпусе 14 установлен фиксатор 23, а на поршне 12 - фиксатор 27, взаимодействующие с гребенкой 20. При перемещении штанги 19 вверх нижний фиксатор 23 отжимается зубом гребенки, проходит его, западает в углубления гребенки и удерживает штангу 19 при обратном ходе поршня 12. При перемещении полого штока вниз гребенка остается в поднятом состоянии, при этом фиксатор 27 обжимается зубом гребенки, проходит его и тоже западает в углубление гребенки. Переналадка механизма подъема различных по высоте деталей осуществляется путем изменения шага гребенки 20 и перемещения ограничителя 17 хода поршня 12 и фиксатора 23 по корпусу 14. 2 з.п.ф-лы, 3 ил.

| Устройство для подачи заготовок | 1983 |

|

SU1103992A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1988-05-16—Подача