Изобретение относится к комбинированию или агрегатированию обрабатывающего оборудования, .а именно к последовательному объединению двух роторно-конвейер- ных линий в одну технологическую цепочку.

Цель изобретения - расширение технологических возможностей путем встраивания в линии автоматизированных накопителей предметов обработки.

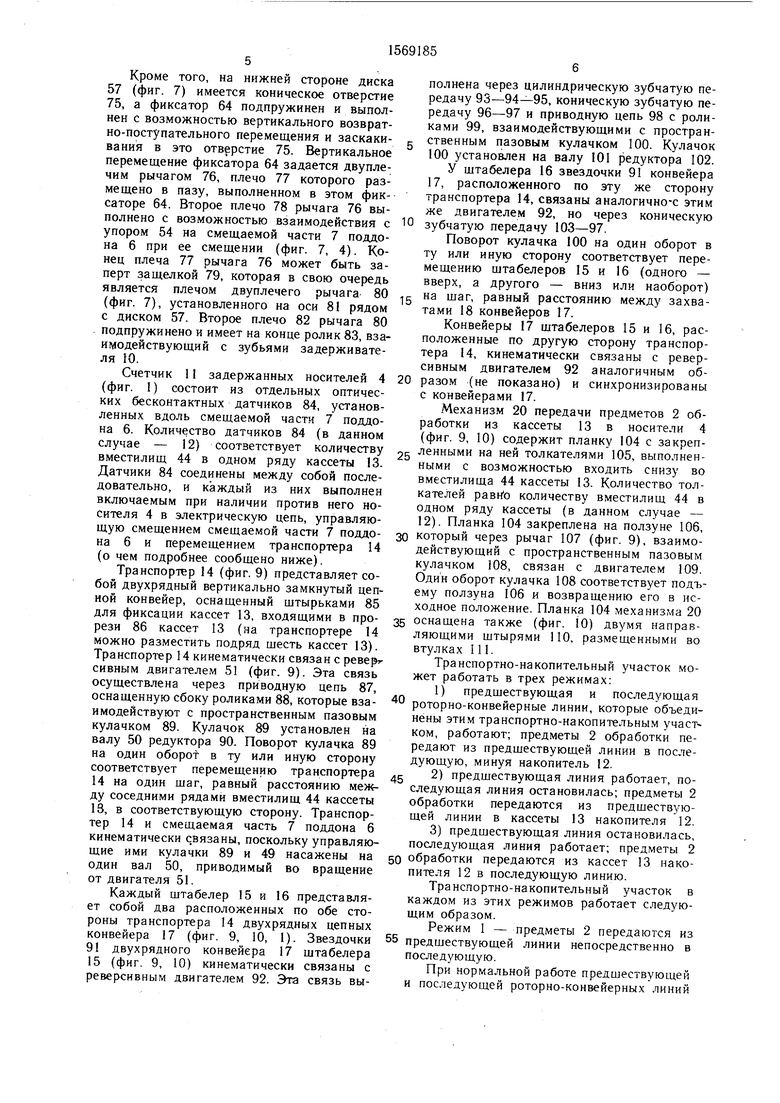

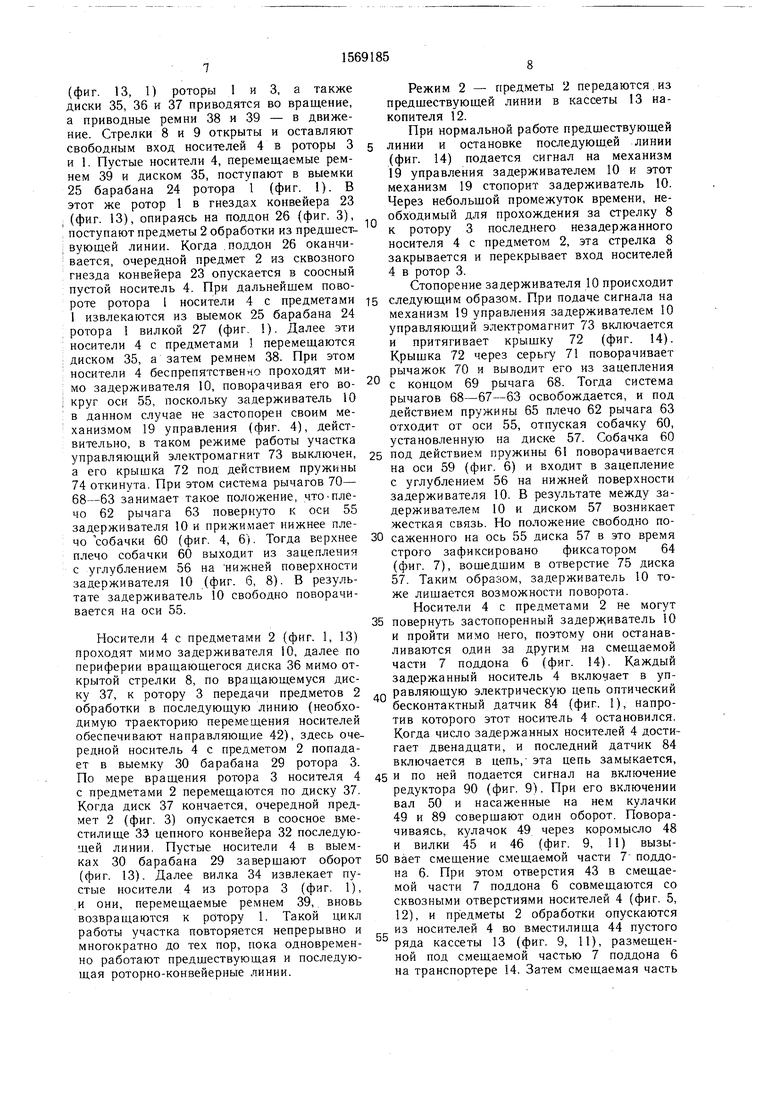

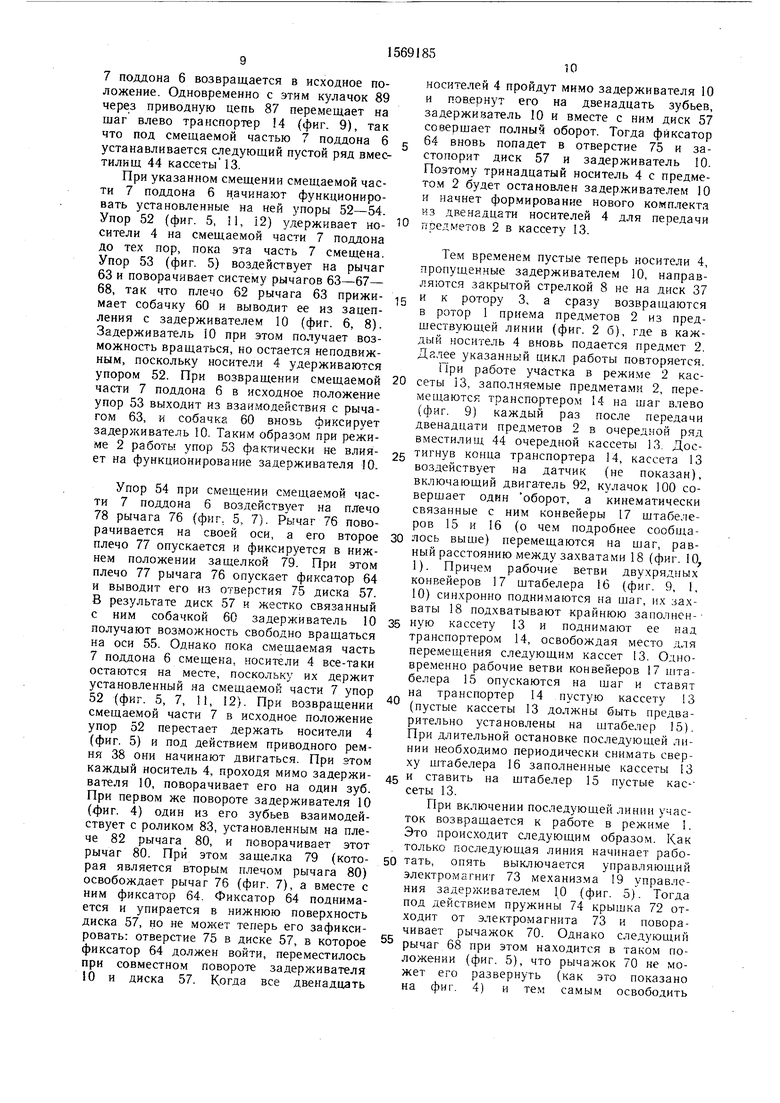

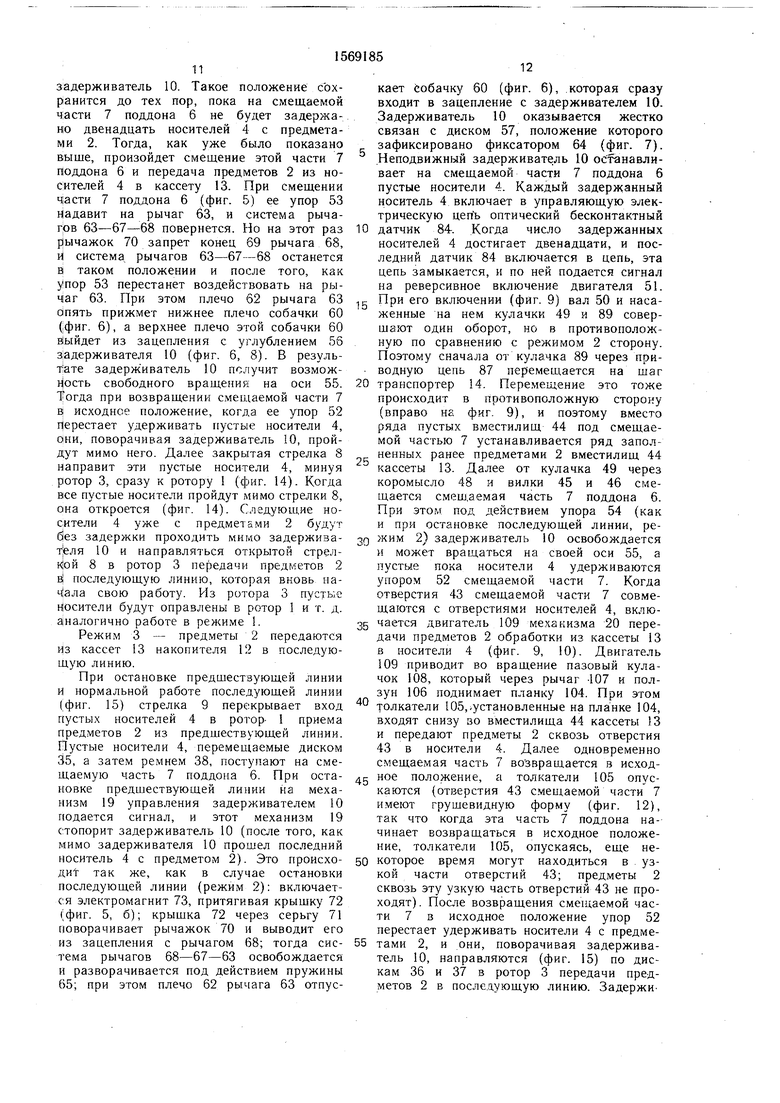

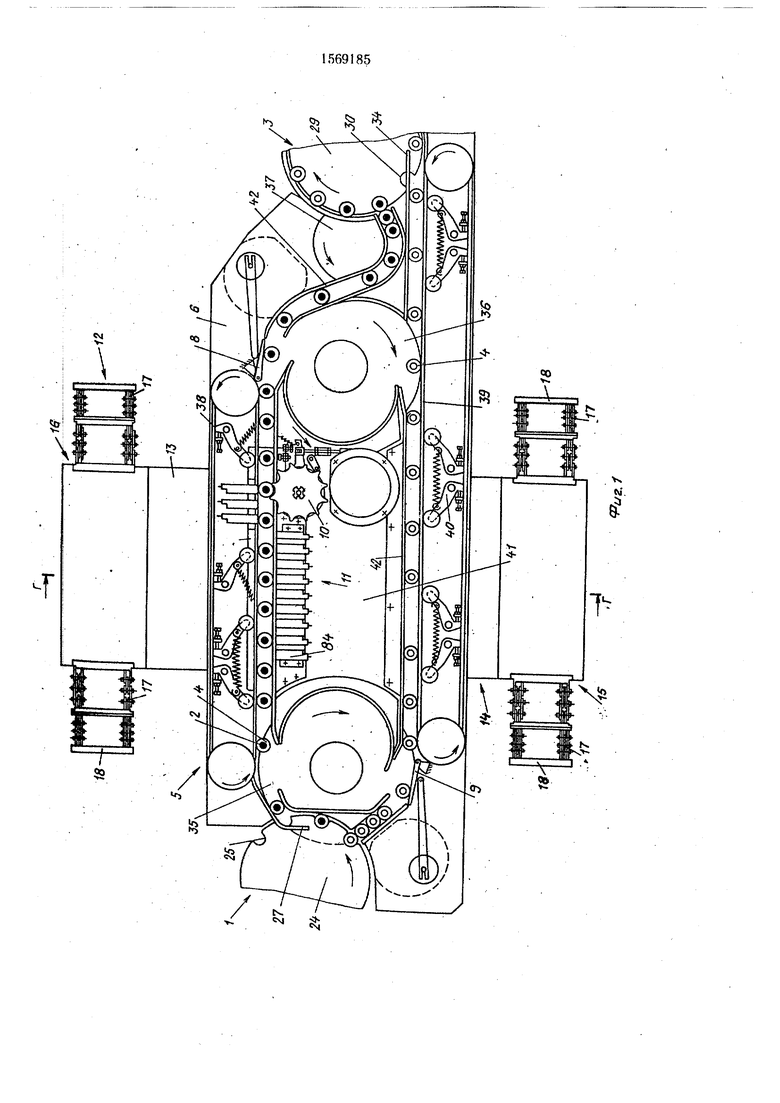

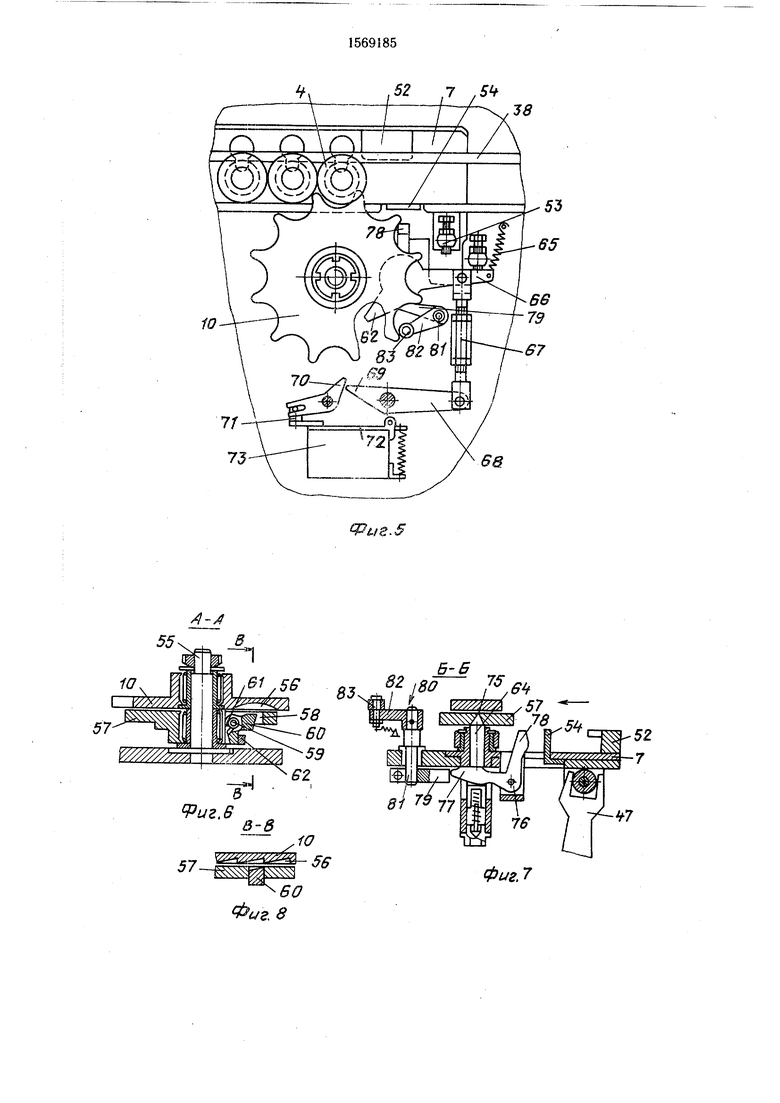

На фиг. 1 показан транспортно-накопи- тельный участок роторно-конвейерных линий, вид сверху; на фиг. 2 - ротор приема предметов, продольный разрез; на фиг. 3 - ротор передачи предметов, продольный разрез; на фиг. 4 - задержива- тель носителей и механизм управления за- держивателем носителей, при котором носители проходят без задержки; на фиг. 5 - то же, при котором носители задерживаются; на фиг. 6 - разрез А-А на фиг. 4;

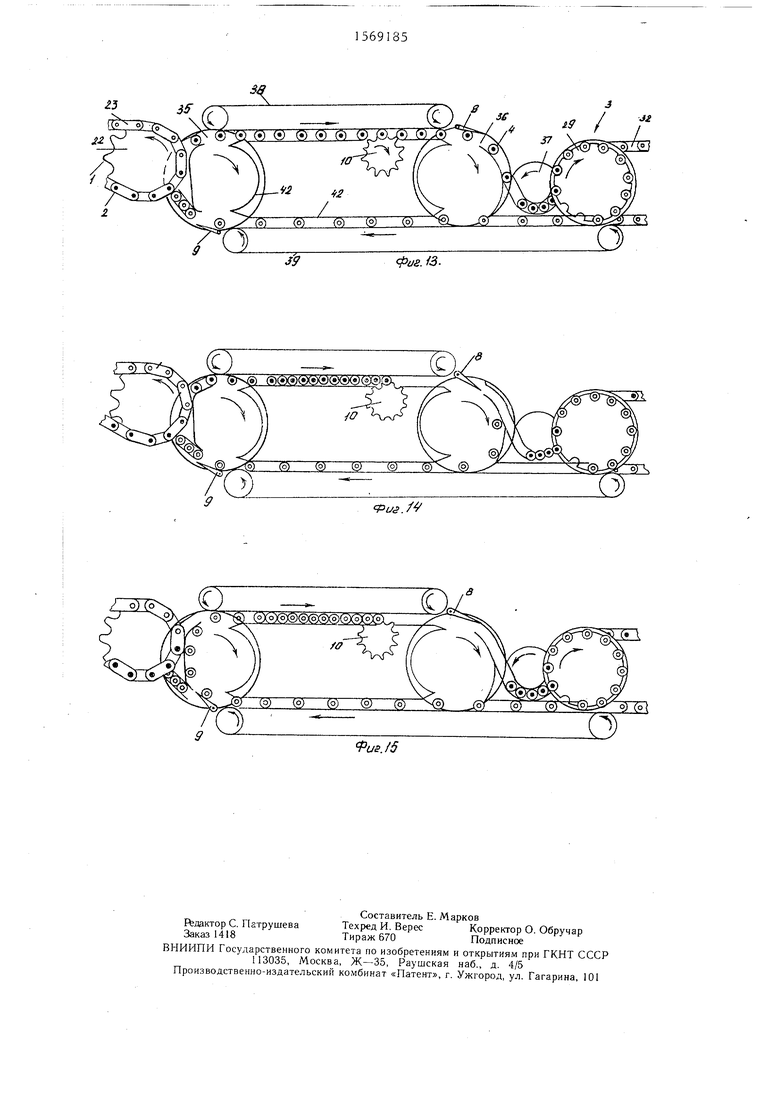

на фиг. 7 - разрез Б-Б на фиг. 4; на фиг. 8 - разрез В-В на фиг. 6; на фиг. 9 - разрез Г-Г на фиг. 1; на фиг. 10 - разрез Д-Д на фиг. 9, штабелер; на фиг. 11 - разрез Е-Е на фиг. 9; на фиг. 12 - разрез И-И на фиг. 11; на фиг. 13 - схема работы линии при передаче предметов из предшествующей линии непосредственно в последующую; на фиг. 14 - то же, при передаче предметов в накопитель; на фиг. 15 - то же, при передаче предметов из накопителя в последующую линию.

Трансг.ортно-накопительный участок автоматических роторно-конвейерных линий содержит ротор 1 приема предметов 2 обработки из предшествующей роторно-кон- вейерной линии, ротор 3 их передачи в последующую роторно-конвейерную линию, комплект индивидуальных носителей 4 предметов 2 обработки, средство 5 для перемесд

О5

СО

авА

00

ел

щения этих носителей 4 по замкнутой траектории от одного указанного ротора к другому по поддону. 6 со смещаемой частью 7. Средство 5 для перемещения носителей 4 оснащено двумя стрелками 8 и 9, выполненными с возможностью перекрывания входа носителей 4 в роторы 1 и 3. Участок также содержит задерживатель 10 носителей 4 в конце смещаемой части 7 поддона 6, счетчик 11 задержанных носостоит из трех вращающихся дисков 35, 36 и 37 и из двух бесконечных клиновых ремней 38 и 39, оснащенных натяжными устройствами 40.

Поддон б, по которому перемещаются носители 4, помимо основной плиты 41 со смещаемой частью 7, образован также дисками 35, 36 и 37 и ограничен направляющими 42. В смещаемой части 7 поддона 6 (фиг. 11, 12) выполнены двенадэтой части 7 поддона бис вместилищами 44 кассеты 13, находящейся под смещаемой частью 7 поддона 6 на транспортере 14. Смещение смещаемой части 7 поддона 6 осуществлено с помощью двух вилок 45 и 46 (фиг. 9, 11), жестко насаженных на вал 47. Вал 47 через коромысло 48 и куласителей 4, управляющий смещаемой частью Ю дать сквозных отверстий 43 (по числу вмес- 7 поддона 6, и накопитель 12 предметовтилищ 44 в одном ряду кассеты 13),

2 обработки.совмещаемых при смещении этой части 7

Накопитель 12 выполнен в виде авто- с отверстиями носителей 4, находящихся на матического склада кассет 13 для предметов 2 обработки, содержащего горизон- 15 тальный шаговый транспортер 14 кассет 13 (фиг. 9), размещенный под поддоном 6 и перемещаемый поперек него по сигналу указанного счетчика 11 задержанных носителей 4, и два штабелера 15 и 16

кассет 13 на двух концах этого транс- 20 чок 49, установленный на валу 50, кине- портера 14. Каждый штабелер (фиг. 10, 1)матически связан с реверсивным двигателем

выполнен в виде пары расположенных по обе51. Смещаемая часть 7 поддона 6 также

стороны транспортера 14 вертикально-зам- оснащена упором 52, взаимодействующим кнутых двухрядных цепных конвейеров 17 спри ее смещении с первым находящимся

захватами 18 кассет 13. Транспортер 14 2g на неи носителем 4 (фиг. 11, 12), а также и штабелеры 15 и 16 выполнены с воз-двумя упорами 53 и 54 (фиг. 4).

Стрелки 8 и 9 имеют два альтернативных положения (фиг. 13-15). Положение стрелок 8 и 9 определено электромагнитом (не показан).

Задерживатель 10 носителей (фиг. 4) представляет собой свободно посаженную на ось 55 звездочку, которая, кроме двенадцати обычных зубьев и впадин, имеет на нижней поверхности углубления 56 (фиг. 6).

можностью реверсивного включения, а транспортер 14 и смещаемая часть 7 поддона 6 кинематически связаны. Участок оснащен механизмом 19 управления задерживателем 10 носителей 4 (фиг. 4) и механизмом 20 передачи предметов 2 обработки из кассеты 13 в носители 4 (фиг. 10).

Ротор 1 приема предметов 2 из предшествующей линии (фиг. 1) представляет собой вертикальное вращаемое основание

30

Стопорение задерживателя 10 осущест21, на котором насажена звездочка 22 35 вляется механизмом 19 управления задержи- цепного конвейера 23 предшествующей ли-вателем носителей. Этот механизм 19 (фиг. 6)

нии, а под ней - барабан 24 с выемками 25 для носителей 4 (фиг. 1, 2).

Сквозные гнезда конвейера 23, в которых размещены предметы 2 обработки, соосны носителям 4, в выемках 25 барабана 24 (фиг. 1). Под конвейером 23 установлен поддон 26, удерживающий предметы 2 в сквозных гнездах этого конвейера 23. Барабан 24 ротора 1 (фиг. 1) оснащен вилкой 27 для извлечения из его выемок 25 носителей 4 с предметами обработки. Ротор 3 передачи (фиг. 3, 1) имеет похожую конструкцию, но на его вращаемом основании 28 сверху насажен барабан 29 с, выемками 30 для носителей 4, а под

40

состоит из свободно посаженного на ту же ось 55 под задерживателем 10 диска 57 с прорезью 58, в которой на .оси 59 установлена собачка 60, находящаяся под действием пружины 61. Собачка 60 представляет собой двуплечий рычаг, одно плечо которого выполнено с возможностью сцепления с углублениями 56 задерживателя 10 (фиг. 6, 8), а другое (фиг. 6, 4) - 45 с возможностью взаимодействия с плечом 62 двуплечего рычага 63, размещенного под диском 57. Рычаг 63 свободно установлен на фиксаторе 64 (о нем подробнее сообщено ниже) и находится под действием пружины 65 (фиг. 4). Его второе плесостоит из свободно посаженного на ту же ось 55 под задерживателем 10 диска 57 с прорезью 58, в которой на .оси 59 установлена собачка 60, находящаяся под действием пружины 61. Собачка 60 представляет собой двуплечий рычаг, одно плечо которого выполнено с возможностью сцепления с углублениями 56 задерживателя 10 (фиг. 6, 8), а другое (фиг. 6, 4) - 45 с возможностью взаимодействия с плечом 62 двуплечего рычага 63, размещенного под диском 57. Рычаг 63 свободно установлен на фиксаторе 64 (о нем подробнее сообщено ниже) и находится под действием пружины 65 (фиг. 4). Его второе пленим - звездочка 31 цепного конвейера 32 50 чо 66 выполнено с возможностью взаимопосле дую щей линии, оснащенного вместилищами 33. Ротор 3 также оснащен вилкой 34 для извлечения пустых носителей из ротора 3 (фиг. 1).

Носители 4 имеют форму катушек со сквоздействия при смещении смещаемой части 7 поддона 6 с упором 53, установленным на ее выступе, и через тягу 67 связано с двуплечим рычагом 68. Конец 69 рычага 68 выполнен с возможностью запирать

ным отверстием, диаметр которого больше ди-55 рычажок 70, который через серьгу 71

аметра предмета (фиг. 3, 2).связан с поворотной крышкой 72 управСредство 5 для перемещения носителейляющего электромагнита 73, находящейся

4 между ротором 1 и ротором 3 (фиг. 1, 2)под действием пружины 74.

состоит из трех вращающихся дисков 35, 36 и 37 и из двух бесконечных клиновых ремней 38 и 39, оснащенных натяжными устройствами 40.

Поддон б, по которому перемещаются носители 4, помимо основной плиты 41 со смещаемой частью 7, образован также дисками 35, 36 и 37 и ограничен направляющими 42. В смещаемой части 7 поддона 6 (фиг. 11, 12) выполнены двенад дать сквозных отверстий 43 (по числу вмес- тилищ 44 в одном ряду кассеты 13),

этой части 7 поддона бис вместилищами 44 кассеты 13, находящейся под смещаемой частью 7 поддона 6 на транспортере 14. Смещение смещаемой части 7 поддона 6 осуществлено с помощью двух вилок 45 и 46 (фиг. 9, 11), жестко насаженных на вал 47. Вал 47 через коромысло 48 и кула с отверстиями носителей 4, находящихся на

чок 49, установленный на валу 50, кине- матически связан с реверсивным двигателем

Задерживатель 10 носителей (фиг. 4) дставляет собой свободно посаженную на 55 звездочку, которая, кроме двенади обычных зубьев и впадин, имеет на ней поверхности углубления 56 (фиг. 6).

Стопорение задерживателя 10 осущест

состоит из свободно посаженного на ту же ось 55 под задерживателем 10 диска 57 с прорезью 58, в которой на .оси 59 установлена собачка 60, находящаяся под действием пружины 61. Собачка 60 представляет собой двуплечий рычаг, одно плечо которого выполнено с возможностью сцепления с углублениями 56 задерживателя 10 (фиг. 6, 8), а другое (фиг. 6, 4) - с возможностью взаимодействия с плечом 62 двуплечего рычага 63, размещенного под диском 57. Рычаг 63 свободно установлен на фиксаторе 64 (о нем подробнее сообщено ниже) и находится под действием пружины 65 (фиг. 4). Его второе плечо 66 выполнено с возможностью взаимодействия при смещении смещаемой части 7 поддона 6 с упором 53, установленным на ее выступе, и через тягу 67 связано с двуплечим рычагом 68. Конец 69 рычага 68 выполнен с возможностью запирать

рычажок 70, который через серьгу 71

Кроме того, на нижней стороне диска 57 (фиг. 7) имеется коническое отверстие 75, а фиксатор 64 подпружинен и выполнен с возможностью вертикального возвратно-поступательного перемещения и заскакивания в это отверстие 75. Вертикальное перемещение фиксатора 64 задается двуплечим рычагом 76, плечо 77 которого размещено в пазу, выполненном в этом фиксаторе 64. Второе плечо 78 рычага 76 выполнено с возможностью взаимодействия с упором 54 на смещаемой части 7 поддона 6 при ее смещении (фиг. 7, 4). Конец плеча 77 рычага 76 может быть заперт защелкой 79, которая в свою очередь является плечом двуплечего рычага 80 (фиг. 7), установленного на оси 81 рядом с диском 57. Второе плечо 82 рычага 80 подпружинено и имеет на конце ролик 83, взаимодействующий с зубьями задерживате- ля 10.

Счетчик 11 задержанных носителей 4 (фиг. 1) состоит из отдельных оптических бесконтактных датчиков 84, установленных вдоль смещаемой части 7 поддона 6. Количество датчиков 84 (в данном случае - 12) соответствует количеству вместилищ 44 в одном ряду кассеты 13. Датчики 84 соединены между собой последовательно, и каждый из них выполнен включаемым при наличии против него носителя 4 в электрическую цепь, управляющую смещением смещаемой части 7 поддона 6 и перемещением транспортера 14 (о чем подробнее сообщено ниже).

Транспортер 14 (фиг. 9) представляет собой двухрядный вертикально замкнутый цепной конвейер, оснащенный штырьками 85 для фиксации кассет 13, входящими в прорези 86 кассет 13 (на транспортере 14 можно разместить подряд шесть кассет 13). Транспортер 14 кинематически связан с реверт- сивным двигателем 51 (фиг. 9). Эта связь осуществлена через приводную цепь 87, оснащенную сбоку роликами 88, которые взаимодействуют с пространственным пазовым кулачком 89. Кулачок 89 установлен на валу 50 редуктора 90. Поворот кулачка 89 на один оборот в ту или иную сторону соответствует перемещению транспортера

14на один шаг, равный расстоянию между соседними рядами вместилищ 44 кассеты 13, в соответствующую сторону. Транспортер 14 и смещаемая часть 7 поддона 6 кинематически связаны, поскольку управляющие ими кулачки 89 и 49 насажены на один вал 50, приводимый во вращение от двигателя 51.

Каждый штабелер 15 и 16 представляет собой два расположенных по обе стороны транспортера 14 двухрядных цепных конвейера 17 (фиг. 9, 10, 1). Звездочки 91 двухрядного конвейера 17 штабелера

15(фиг. 9, 10) кинематически связаны с реверсивным двигателем 92. Эта связь выполнена через цилиндрическую зубчатую передачу 93-94-95, коническую зубчатую передачу 96-97 и приводную цепь 98 с роликами 99, взаимодействующими с пространственным пазовым кулачком 100. Кулачок 100 установлен на валу 101 редуктора 102. У штабелера 16 звездочки 91 конвейера 17, расположенного по эту же сторону транспортера 14, связаны аналогично-с этим же двигателем 92, но через коническую

зубчатую передачу 103-97.

Поворот кулачка 100 на один оборот в ту или иную сторону соответствует перемещению штабелеров 15 и 16 (одного - вверх, а другого - вниз или наоборот)

g на шаг, равный расстоянию между захватами 18 конвейеров 17.

Конвейеры 17 штабелеров 15 и 16, расположенные по другую сторону транспортера 14, кинематически связаны с реверсивным двигателем 92 аналогичным об0 разом (не показано) и синхронизированы с конвейерами 17.

Механизм 20 передачи предметов 2 обработки из кассеты 13 в носители 4 (фиг. 9, 10) содержит планку 104 с закреп5 ленными на ней толкателями 105, выполненными с возможностью входить снизу во вместилища 44 кассеты 13. Количество толкателей равко количеству вместилищ 44 в одном ряду кассеты (в данном случае - 12). Планка 104 закреплена на ползуне 106,

0 который через рычаг 107 (фиг. 9), взаимодействующий с пространственным пазовым кулачком 108, связан с двигателем 109. Один оборот кулачка 108 соответствует подъему ползуна 106 и возвращению его в исходное положение. Планка 104 механизма 20

5 оснащена также (фиг. 10) двумя направляющими штырями 110, размещенными во втулках 111.

Транспортно-накопительный участок может работать в трех режимах:

1) предшествующая и последующая

роторно-конвейерные линии, которые объединены этим транспортно-накопительным участ- ком, работают; предметы 2 обработки передают из предшествующей линии в последующую, минуя накопитель 12.

5 2) предшествующая линия работает, последующая линия остановилась; предметы 2 обработки передаются из предшествующей линии в кассеты 13 накопителя 12. 3) предшествующая линия остановилась, последующая линия работает; предметы 2

0 обработки передаются из кассет 13 накопителя 12 в последующую линию.

Транспортно-накопительный участок в каждом из этих режимов работает следующим образом.

Режим 1 - предметы 2 передаются из

5 предшествующей линии непосредственно в последующую.

При нормальной работе предшествующей и последующей роторно-конвейерных линий

(фиг. 13, 1) роторы 1 и 3, а также диски 35, 36 и 37 приводятся во вращение, а приводные ремни 38 и 39 - в движение. Стрелки 8 и 9 открыты и оставляют свободным вход носителей 4 в роторы 3 и 1. Пустые носители 4, перемещаемые ремнем 39 и диском 35, поступают в выемки 25 барабана 24 ротора 1 (фиг. 1). В этот же ротор 1 в гнездах конвейера 23 (фиг. 13), опираясь на поддон 26 (фиг. 3), поступают предметы 2 обработки из предшествующей линии. Когда поддон 26 оканчивается, очередной предмет 2 из сквозного гнезда конвейера 23 опускается в соосный пустой носитель 4. При дальнейшем повороте ротора носители 4 с предметами 1 извлекаются из выемок 25 барабана 24 ротора 1 вилкой 27 (фиг 1). Далее эти носители 4 с предметами 1 перемещаются диском 35, а затем ремнем 38. При этом носители 4 беспрепятственно проходят мимо задерживателя 10, поворачивая его вокруг оси 55, поскольку задерживатель 10 в данном случае не застопорен своим механизмом 19 управления (фиг. 4), действительно, в таком режиме работы участка управляющий электромагнит 73 выключен, а его крышка 72 под действием пружины 74 откинута. При этом система рычагов 70- 68-63 занимает такое положение, что плечо 62 рычага 63 повернуто к оси 55 задерживателя 10 и прижимает нижнее плечо собачки 60 (фиг. 4, 6). Тогда верхнее плечо собачки 60 выходит из зацепления с углублением 56 на нижней поверхности задерживателя 10 (фиг. 6, 8). В результате задерживатель 10 свободно поворачивается на оси 55.

Носители 4 с предметами 2 (фиг. 1, 13) проходят мимо задерживателя 10, далее по периферии вращающегося диска 36 мимо открытой стрелки 8, по вращающемуся диску 37, к ротору 3 передачи предметов 2 обработки в последующую линию (необходимую траекторию перемещения носителей обеспечивают направляющие 42), здесь очередной носитель 4 с предметом 2 попадает в выемку 30 барабана 29 ротора 3. По мере вращения ротора 3 носителя 4 с предметами 2 перемещаются по диску 37. Когда диск 37 кончается, очередной предмет 2 (фиг. 3) опускается в соосное вместилище 33 цепного конвейера 32 последующей линии. Пустые носители 4 в выемках 30 барабана 29 завершают оборот (фиг. 13). Далее вилка 34 извлекает пустые носители 4 из ротора 3 (фиг. 1), и они, перемещаемые ремнем 39, вновь возвращаются к ротору 1. Такой цикл работы участка повторяется непрерывно и многократно до тех пор, пока одновременно работают предшествующая и последующая роторно-конвейерные линии.

Режим 2 - предметы 2 передаются из предшествующей линии в кассеты 13 накопителя 12.

При нормальной работе предшествующей

линии и остановке последующей линии (фиг. 14) подается сигнал на механизм 19 управления задерживателем 10 и этот механизм 19 стопорит задерживатель 10. Через небольшой промежуток времени, необходимый для прохождения за стрелку 8 к ротору 3 последнего незадержанного носителя 4 с предметом 2, эта стрелка 8 закрывается и перекрывает вход носителей 4 в ротор 3.

Стопорение задерживателя 10 происходит

следующим образом. При подаче сигнала на механизм 19 управления задерживателем 10 управляющий электромагнит 73 включается и притягивает крышку 72 (фиг. 14). Крышка 72 через серьгу 71 поворачивает рычажок 70 и выводит его из зацепления

0 с концом 69 рычага 68. Тогда система рычагов 68-67-63 освобождается, и под действием пружины 65 плечо 62 рычага 63 отходит or оси 55, отпуская собачку 60, установленную на диске 57. Собачка 60

5 под действием пружины 61 поворачивается на оси 59 (фиг. 6) и входит в зацепление с углублением 56 на нижней поверхности задерживателя 10. В результате между задерживателем 10 и диском 57 возникает жесткая связь. Но положение свободно по0 саженного на ось 55 диска 57 в это время строго зафиксировано фиксатором 64 (фиг. 7), вошедшим в отверстие 75 диска 57. Таким образом, задерживатель 10 тоже лишается возможности поворота.

Носители 4 с предметами 2 не могут

5 повернуть застопоренный задерживатель 10 и пройти мимо него, поэтому они останавливаются один за другим на смещаемой части 7 поддона 6 (фиг. 14). Каждый задержанный носитель 4 включает в уп0 равляющую электрическую цепь оптический бесконтактный датчик 84 (фиг. 1), напротив которого этот носитель 4 остановился. Когда число задержанных носителей 4 достигает двенадцати, и последний датчик 84 включается в цепь, эта цепь замыкается,

5 и по ней подается сигнал на включение редуктора 90 (фиг. 9). При его включении вал 50 и насаженные на нем кулачки 49 и 89 совершают один оборот. Поворачиваясь, кулачок 49 через коромысло 48 и вилки 45 и 46 (фиг. 9, 11) вызы0 вает смещение смещаемой части 7 поддона 6- При этом отверстия 43 в смещаемой части 7 поддона 6 совмещаются со сквозными отверстиями носителей 4 (фиг. 5, 12), и предметы 2 обработки опускаются из носителей 4 во вместилища 44 пустого ряда кассеты 13 (фиг. 9, И), размещенной под смещаемой частью 7 поддона 6 на транспортере 14. Затем смещаемая часть

5

носителей 4 пройдут мимо задерживателя 10 и повернут его на двенадцать зубьев, задерживатель 10 и вместе с ним диск 57 совершает полным оборот. Тогда фиксатор s 64 вновь попадет в отверстие 75 и застопорит диск 57 и задерживатель 10. Поэтому тринадцатый носитель 4 с предметом 2 будет остановлен задерживателем 10 и начнет формирование нового комплекта из двенадцати носителей 4 для передачи предметов 2 в кассету 13.

Тем временем пустые теперь носители 4, пропущенные задерживателем 10, направляются закрытой стрелкой 8 не на диск 37

шествующей линии (фиг. 2 б), где в каждый носитель 4 вновь подается предмет 2. Далее указанный цикл работы повторяется. При работе участка в режиме 2 кас7поддона 6 возвращается в исходное положение. Одновременно с этим кулачок 89 через приводную цепь 87 перемещает на шаг влево транспортер 4 (фиг. 9), так что под смещаемой частью 7 поддона б устанавливается следующий пустой ряд вместилищ 44 кассеты 13.

При указанном смещении смещаемой части 7 поддона 6 начинают функционировать установленные на ней упоры 52-54. Упор 52 (фиг. 5, 11, 12) удерживает но- сители 4 на смещаемой части 7 поддона до тех пор, пока эта часть 7 смещена. Упор 53 (фиг. 5) воздействует на рычаг 63 и поворачивает систему рычагов 63-67-

68, так что плечо 62 рычага 63 прижи- и к ротору 3, а сразу возвращаются мает собачку 60 и выводит ее из зацеп-в ротор 1 приема предметов 2 из предления с задерживателем 10 (фиг. 6, 8). Задерживатель 10 при этом получает возможность вращаться, но остается неподвижным, поскольку носители 4 удерживаются

упором 52. При возвращении смещаемой 20 сеты 13. заполняемые предметами 2, перечасти 7 поддона 6 в исходное положениемещаются транспортером 14 на шаг влево упор 53 выходит из взаимодействия с рыча-(фиг. 9) каждый раз после передачи гом 63, и собачка 60 вновь фиксирует двенадцати предметов 2 в очередной ряд задерживатель 10. Таким образом при режи- вместилищ 44 очередной кассеты 13 Дос- ме 2 работы упор 53 фактически не влия- 25 тигнув конца транспортера 14, кассета 13 ет на функционирование задерживателя 10. воздействует на датчик (не показан),

включающий двигатель 92, кулачок 100 соУпор 54 при смещении смещаемой час- вершает одни оборот, а кинематически ти 7 поддона 6 воздействует на плечо связанные с ним конвейеры 17 штабеле- 78 рычага 76 (фиг. 5, 7). Рычаг 76 пово- ров 15 и 16 (о чем подробнее сообща- рачивается на своей оси, а его второе 30 лось выше) перемещаются на шаг, рав- плечо 77 опускается и фиксируется в ниж- ный расстоянию между захватами 18 (фиг. 10., нем положении защелкой 79. При этом1). Причем рабочие ветви двухрядных

плечо 77 рычага 76 опускает фиксатор 64 конвейеров 17 штабелера 16 (фиг. 9, 1, и выводит его из отверстия 75 диска 57.10) синхронно поднимаются на шаг, их зах8результате диск 57 и жестко связанный ваты 18 подхватывают крайнюю заполнен- с ним собачкой 60 задерживатель 10 35 НУЮ кассету 13 и поднимают ее над получают возможность свободно вращаться транспортером 14, освобождая место для

перемещения следующим кассет 13. Одновременно рабочие ветви конвейеров 17 штабелера 15 опускаются на шаг и ставят

,„., ..„ ,„. ... . j..r п на транспортер 14 пустую кассету 13

52 (фиг. 5, 7, 11, 12). При возвращении(пустые кассеты 13 должны быть предвасмещаемой части 7 в исходное положение рительно установлены на штабелер 15).

При длительной остановке последующей линии необходимо периодически снимать сверху штабелера 16 заполненные кассеты 13 каждый носитель 4, проходя мимо задержи- 45 и ставить на штабелер 15 пустые кас-- вателя 10, поворачивает его на один зуб. сеты 13.

При первом же повороте задерживателя 10При включении последующей линии учас(фиг. 4) один из его зубьев взаимодей-ток возвращается к работе в режиме 1.

ствует с роликом 83, установленным на пле- Это происходит следующим образом. Как че 82 рычага 80, и поворачивает этот только последующая линия начинает рабо- рычаг 80. При этом защелка 79 (кото- 50 тать, опять выключается управляющий рая является вторым плечом рычага 80)электромагнит 73 механизма 19 управления задержквателем 10 (фиг. 5). Тогда под действием пружины 74 крышка 72 отходит от электромагнита 73 и поворачивает рычажок 70. Однако следующий 55 рычаг 68 при этом находится в таком положении (фиг. 5), что рычажок 70 не может его развернуть (как это показано на фиг. 4) и тем самым освободить

на оси 55. Однако пока смещаемая часть 7 поддона 6 смещена, носители 4 все-таки остаются на месте, поскольку их держит установленный яа смещаемой части 7 упор

упор 52 перестает держать носители 4 (фиг. 5) и под действием приводного ремня 38 они начинают двигаться. При этом

освобождает рычаг 76 (фиг. 7), а вместе с ним фиксатор 64. Фиксатор 64 поднимается и упирается в нижнюю поверхность диска 57, но не может теперь его зафиксировать: отверстие 75 в диске 57, в которое фиксатор 64 должен войти, переместилось при совместном повороте задерживателя 10 и диска 57. Когда все двенадцать

носителей 4 пройдут мимо задерживателя 10 и повернут его на двенадцать зубьев, задерживатель 10 и вместе с ним диск 57 совершает полным оборот. Тогда фиксатор 64 вновь попадет в отверстие 75 и застопорит диск 57 и задерживатель 10. Поэтому тринадцатый носитель 4 с предметом 2 будет остановлен задерживателем 10 и начнет формирование нового комплекта из двенадцати носителей 4 для передачи предметов 2 в кассету 13.

Тем временем пустые теперь носители 4, пропущенные задерживателем 10, направляются закрытой стрелкой 8 не на диск 37

и к ротору 3, а сразу возвращаются в ротор 1 приема предметов 2 из предшествующей линии (фиг. 2 б), где в каждый носитель 4 вновь подается предмет 2. Далее указанный цикл работы повторяется. При работе участка в режиме 2 каси к ротору 3, а сразу возвращаются в ротор 1 приема предметов 2 из предсеты 13. заполняемые предметами 2, перемещаются транспортером 14 на шаг влево (фиг. 9) каждый раз после передачи двенадцати предметов 2 в очередной ряд вместилищ 44 очередной кассеты 13 Дос- тигнув конца транспортера 14, кассета 13 воздействует на датчик (не показан),

задерживатель 10. Такое положение сохранится до тех пор, пока на смещаемой части 7 поддона 6 не будет задержано двенадцать носителей 4 с предметами 2. Тогда, как уже было показано выше, произойдет смещение этой части 7 поддона 6 и передача предметов 2 из носителей 4 в кассету 13. При смещения части 7 поддона 6 (фиг. 5) ее упор 53 Надавит на рычаг 63, и система рычакает собачку 60 (фиг. 6), которая сразу входит в зацепление с задерживателем 10. Задерживатель 10 оказывается жестко связан с диском 57, положение которого зафиксировано фиксатором 64 (фиг. 7). Неподвижный задерживатель 10 останавливает на смещаемой части 7 поддона 6 пустые носители &. Каждый задержанный носитель 4 включает в управляющую электрическую цеп ь оптический бесконтактный

гов 63-67-68 повернется. Но на этот раз 10 датчик 84. Когда число задержанных рычажок 70 запрет конец 69 рычага 68,носителей 4 достигает двенадцати, и посИ система рычагов 63-67-68 останется в таком положении и после того, как

упор 53 перестанет воздействовать на рышают один оборот, но в противоположную по сравнению с режимом 2 сторону. Поэтому сначала от кулачка 89 через приводную цепь 87 перемещается на шаг

25

ледний датчик 84 включается в цепь, эта цепь замыкается, и по ней подается сигнал на реверсивное включение двигателя 51. чаг 63. При этом плечо 62 рычага 63 15 При его включении (фиг. 9) вал 50 и наса- опять прижмет нижнее плечо собачки 60 женные на нем кулачки 49 и 89 совер- (фиг. 6), а верхнее плечо этой собачки 60 выйдет из зацепления с углублением 56 задерживателя 10 (фиг. 6, 8). В результате задерживатель 10 получит возможность свободного вращения на оси 55. 20 транспортер 14. Перемещение это тоже Тогда при возвращении смещаемой части 7происходит в противоположную сторону

(вправо нг фиг. 9), и поэтому вместо ряда пустых вместилищ 44 под смещаемой частью 7 устанавливается ряд заполненных ранее предметами 2 вместилищ 44 кассеты 13. Далее от кулачка 49 через коромысло 48 и вилки 45 и 46 смещается смещаемая часть 7 поддона 6. При этом под действием упора 54 (как и при остановке последующей линии, ребез задержки проходить мимо задержиза- 30 жим ) задерживатель 10 освобождается теля 10 и направляться открытой стрел-и может вращаться на своей оси 55, а

пустые пока носители 4 удерживаются упором 52 смещаемой части 7. Когда отверстия 43 смещаемой части 7 совмещаются с отверстиями носителей 4, вклю- 35 чается двигатель 109 механизма 20 передачи предметов 2 обработки из кассеты 13 в носители 4 (фиг. 9, 10). Двигатель 109 приводит во вращение пазовый кулачок 108, который через рычаг -107 и ползун 106 поднимает планку 104. При этом

(фиг. 15) стрелка 9 перекрывает вход 40 толкатели 105,.установленные на планке 104, пустых носителей 4 в ротор- 1 приема входят снизу зо вместилища 44 кассеты 3

и передают предметы 2 сквозь отверстия 43 в носители 4. Далее одновременно смещаемая часть 7 возвращается в исход- щаемую часть 7 поддона 6. При оста- 45 ное положение, а толкатели 105 опус- новке предшествующей линии на меха- каются (отверстия 43 смещаемой части 7 низм 19 управления задерживателем 10 имеют грушевидную форму (фиг. 12), подается сигнал, и этот механизм 19 так что когда эта часть 7 поддона на- стопорит задерживатель 10 (после того, как чинает возвращаться в исходное положе- мимо задерживателя 10 прошел последний ние, толкатели 105, опускаясь, еще неноситель 4 с предметом 2). Это происхо- 50 которое время могут находиться в уз- дит так же, как в случае остановки кой части отверстий 43; предметы 2 последующей линии (режим 2): включает- сквозь эту узкую часть отверстий 43 не прося электромагнит 73, притягивая крышку 72 ходят). После возвращения смещаемой час- фиг. 5, б); крышка 72 через серьгу 71ти 7 в исходное положение упор 52

поворачивает рычажок 70 и выводит его перестает удерживать носители 4 с предме- из зацепления с рычагом 68; тогда сие- 55 тами 2, и они, поворачивая задержива- тема рычагов 68-67-63 освобождается тель 10, направляются (фиг. 15) по дис- и разворачивается под действием пружины кам 36 и 37 в ротор 3 передачи пред- 65; при этом плечо 62 рычага 63 отпус- метов 2 в последующую линию. Задержив исходное положение, когда ее упор 52 Перестает удерживать пустые носители 4, они, поворачивая задерживатель 10, пройдут мимо него. Далее закрытая стрелка 8 направит эти пустые носители 4, минуя ротор 3, сразу к ротору 1 (фиг. 14). Когда все пустые носители пройдут мимо стрелки 8, она откроется (фиг. 14). Следующие носители 4 уже с предметами 2 будут

Кой 8 в ротор 3 передачи предметов 2 в1 последующую линию, которая вновь на- свою работу. Из ротора 3 пустые носители будут оправлены в ротор 1 и т. д. аналогично работе в режиме 1.

Режим 3 -- предметы 2 передаются из кассет 13 накопителя 12 в последующую линию.

При остановке предшествующей линии и нормальной работе последующей линии

предметов 2 из предшествующей линии. Пустые носители 4, перемещаемые диском 35, а затем ремнем 38, поступают на смекает собачку 60 (фиг. 6), которая сразу входит в зацепление с задерживателем 10. Задерживатель 10 оказывается жестко связан с диском 57, положение которого зафиксировано фиксатором 64 (фиг. 7). Неподвижный задерживатель 10 останавливает на смещаемой части 7 поддона 6 пустые носители &. Каждый задержанный носитель 4 включает в управляющую электрическую цеп ь оптический бесконтактный

датчик 84. Когда число задержанных носителей 4 достигает двенадцати, и посшают один оборот, но в противоположную по сравнению с режимом 2 сторону. Поэтому сначала от кулачка 89 через приводную цепь 87 перемещается на шаг

ледний датчик 84 включается в цепь, эта цепь замыкается, и по ней подается сигнал на реверсивное включение двигателя 51. При его включении (фиг. 9) вал 50 и наса- женные на нем кулачки 49 и 89 совер- транспортер 14. Перемещение это тоже происходит в противоположную сторону

1569185 13И .

ватель 10, пропустив двенадцать носителей 4ки на смещаемой части 7 опять направс предметами 2 совершает полный оборотляются в ротор 3 и т. д. и запирается (как в режиме 2). На смещаемой части 7 опять начинается комплектование двенадцати пустых носителей 4 для gФормула изобретения подачи в них предметов 2. А тем временем в роторе 3 предметы 2 из запол- Транспортно-накопительный участок авненных ранее носителей 4 передаются вотематических роторно-конвейерных линий,

вместилища 33 цепного конвейера 32 пос-содержащий ротор приема предметов обраледующей линии. Пустые носители 4 из-ботки из предшествующей роторно-конвейервлекаются из ротора 3 вилкой 34 и транс- 1°ной линии, ротор их передачи в послепортируются ремнем 39 и диском 35 мимодующую роторно-конвейерную линию, компзакрытой стрелки 9, минуя ротор 1, клект носителей предметов обработки и

смещаемой части 7 поддона 6. Такой циклсредство для перемещения их по замкнуработы повторяется периодически до тех пор,той траектории от одного указанного рогюка остановлена предшествующая линия и щтора к другому по поддону со смещаеработает последующая.мой частью, задерживатель носителей, накоПри включении предшествующей линиипитель предметов обработки, включающий

участок возвращается к работе в режиме 1.кассеты, и счетчик, электрически связанПредшествующая линия может; быть вклю-ный с задерживателем, отличающийся тем,

чена только после того, как в очеред-что, с целью расширения технологнчесные двенадцать пустых носителей 4 поданы возможностей, накопитель выполнен в

предметы 2 обработки из кассеты 13. Привиде штабелеров кассет для предметов

ее включении отключается управляющийобработки и горизонтально расположенэлектромагнит 73 механизма 19 управленияного под поддоном шагового транспортера

задерживателем 10 (фиг. 4), и задержи- кассет, при этом каждый штабелер касватель 10 начинает свободно вращаться 25сет расположен по обе стороны упомяну(как в режиме 1), пропуская носители 4того шагового транспортера и выполнен

с предметами 2. Эти носители 4 посту-в виде вертикально замкнутого цепного конпают в ротор 3 (фиг. 13), где предме-вейера с захватами под кассеты, а участы 2 передаются в конвейер 32 после-ток снабжен дополнительно введенным мехадующей линии. Далее пустые носители 4низмом передачи предметов обработки из

перемещаются до стрелки 9, которая в 30кассеты в носители, причем штабелер и шамомент включения предшествующей линии от-говый транспортер установлены с возкрывается. Поэтому пустые носители 4 по-можностью реверсивного перемещения и элекпадают в ротор 1 приема предметов 2,трически связаны со счетчиком, электриа затем уже с предметами 2 без останов-чески связанным с задерживателем.

18Ч /

12

2 /+

/

19

ел

О5 «О

оо ел

П

Фиг.1

7

ч

5

9

ц

ел

05

СО

OD СП

Ч

/

0}

01-

OZ

w aot w

,yyyyyy9 VW

WVWWWy ЧЧЧ

У VWWV V ҐWWУУУ yvyyyy Ґ

Ј/

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1985 |

|

SU1261770A1 |

| Роторно-конвейерная линия | 1983 |

|

SU1135608A1 |

| Комплектующий участок | 1989 |

|

SU1722781A1 |

| Роторно-конвейерная линия | 1980 |

|

SU952533A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU343919A1 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU996166A1 |

| Транспортно-накопительный участок автоматической линии | 1982 |

|

SU1044454A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

Изобретение относится к станкостроению и может быть использовано при комбинировании обрабатывающего оборудования. Цель изобретения - расширение технологических возможностей путем встраивания в линии автоматизированных накопителей предметов обработки. Участок содержит ротор 1 приема предметов 2 обработки из предшествующей линии и их передачи в последующую линию, комплект носителей 4 предметов 2, средство 5 для перемещения носителей 4 от ротора 1 к ротору 3 по поддону со смещаемой частью 7, которое оснащено двумя стрелками 8 и 9, выполненными с возможностью перекрывания входа носителей 4 в роторы 1 и 3, задерживатель 10, расположенный в конце смещаемой части 7, счетчик 11 задержанных носителей 4, управляющий смещаемой частью 7, и накопитель предметов 2. Накопитель 12 выполнен в виде автоматического склада кассет 13 для предметов 2, содержащего горизонтальный шаговый транспортер 14 кассет 13, размещенный под поддоном и перемещаемый поперек него по сигналу счетчика 11, и два штабелера 16 кассет 13. Транспортер 14 и штабелеры 16 выполнены с возможностью реверсивного включения, а смещаемая часть 7 поддона 6 кинематически связана с транспортером 14. Участок оснащен механизмом передачи предметов 2 из кассеты 13 в носители 4. 15 ил.

58I695I

Е-Ј

4 А А Л

Фив.М

Ъл.М

fi

X V а

IS

T°X°)@®®®®®®@®(5

/ff

ir @ fe) fe) &. © X°L @f E

pue. f3.

ФМ./4

и

Фие.15

| Роторно-конвейерная линия | 1985 |

|

SU1261770A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1988-04-01—Подача