(54) РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1983 |

|

SU1135608A1 |

| Транспортно-накопительный участок автоматических роторно-конвейерных линий | 1988 |

|

SU1569185A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Роторно-конвейерная линия | 1985 |

|

SU1261770A1 |

| Рабочий ротор роторных и роторно-конвейерных линий | 1985 |

|

SU1291444A1 |

| Устройство для изготовления деталей | 1983 |

|

SU1199369A1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

| Ротор передачи | 1980 |

|

SU867605A1 |

1

Изобретение относится к автоматическим линиям, а в частности к роторно-конвейерным линиям с конвейерами, имеющими разные скорости на отдельных участках.

Известна роторно-конвейерная линия, содержащая вспомогательные и технологические роторы, взаимодействующие с замкнутым конвейером с носителями объектов обработки, снабженным приводом и имеющим пару встречно направленных петель, огибающих звездочки, установленные на каретке, возвратно-поступательно перемещаемой вдоль петель накопителя, конвейер разделен осью симметрии каретки на два участка 1.

Недостатком известной линии является попеременность в работе отдельных участков что снижает его производительность.

Цель изобретения - повыщение производительности и расщирение технологических возможностей.

Поставленная цель достигается тем, что один из участков конвейера снабжен механизмом циклических остановок и приводом поступательного перемещения циклического действия, кинематически связанным с механизмом циклических остановок.

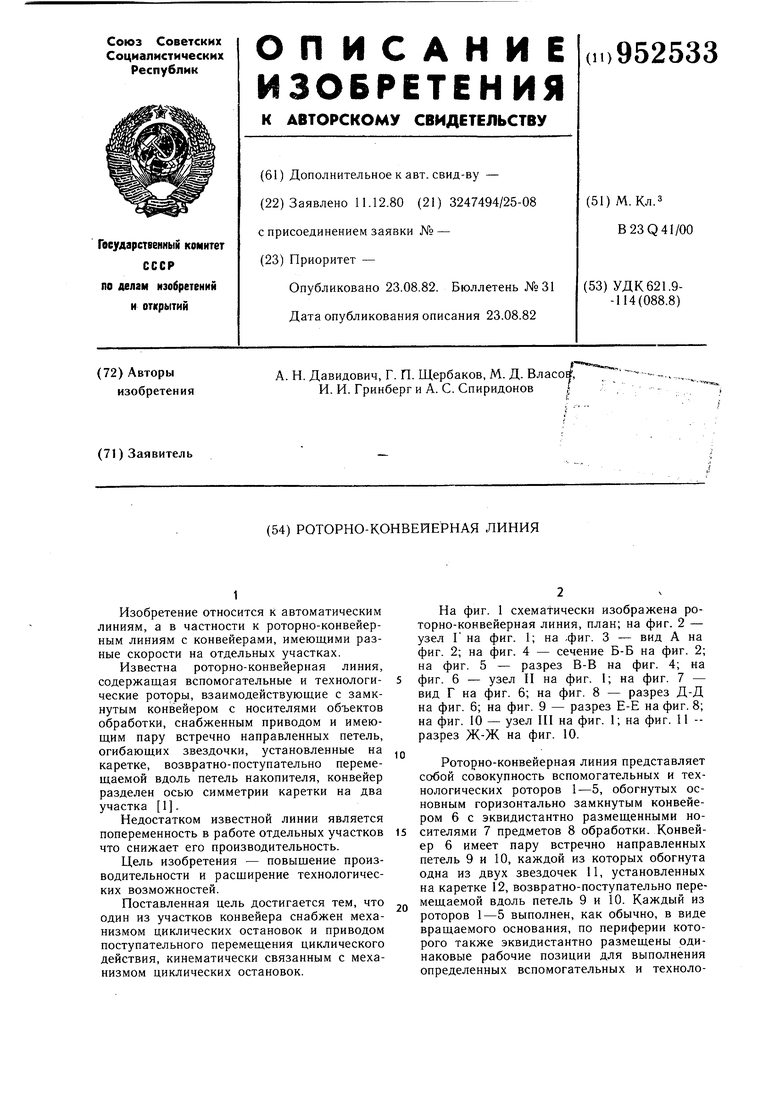

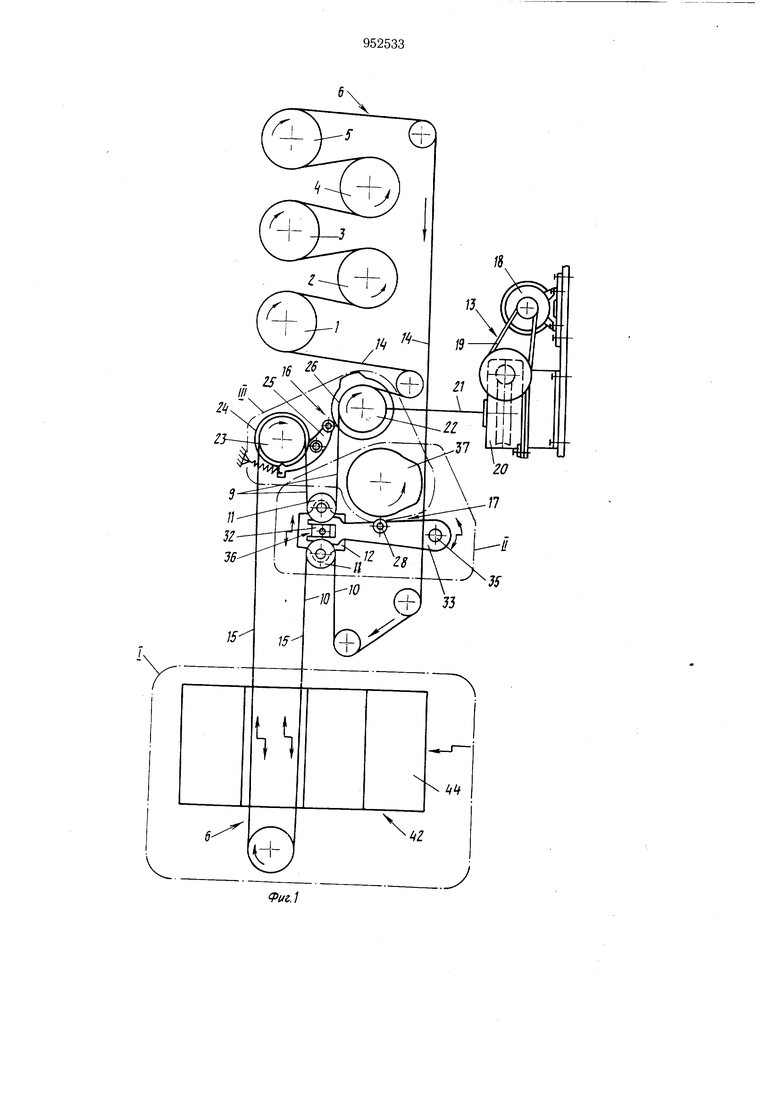

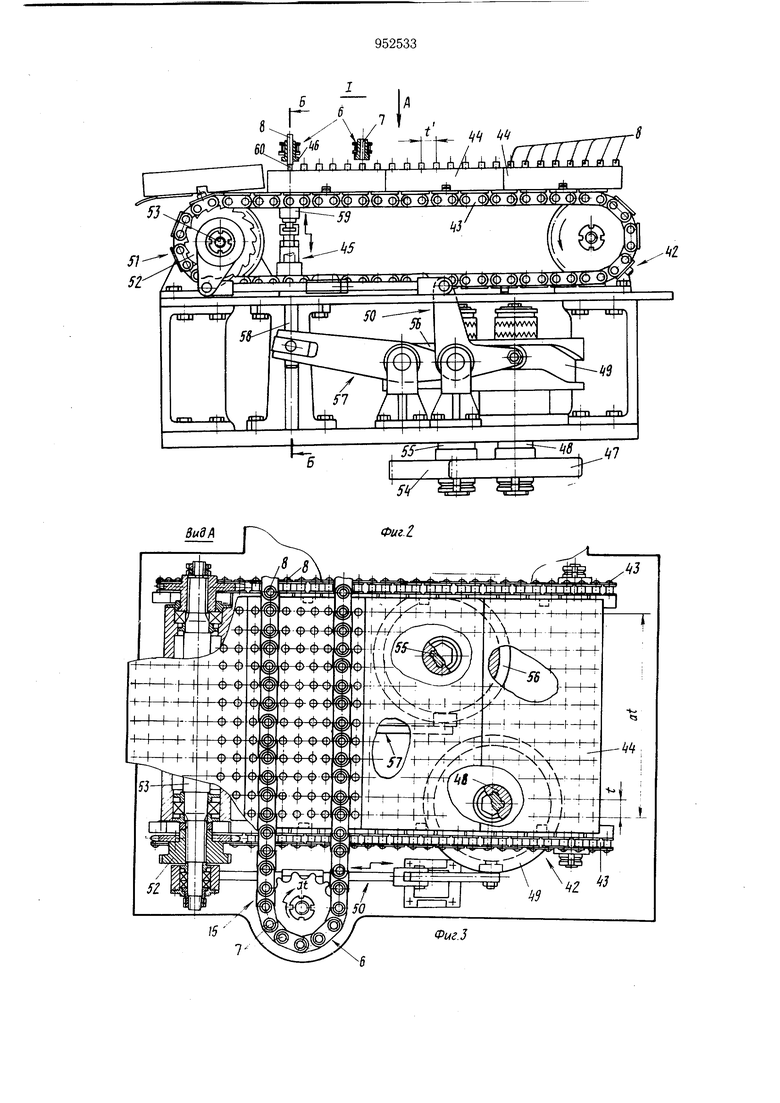

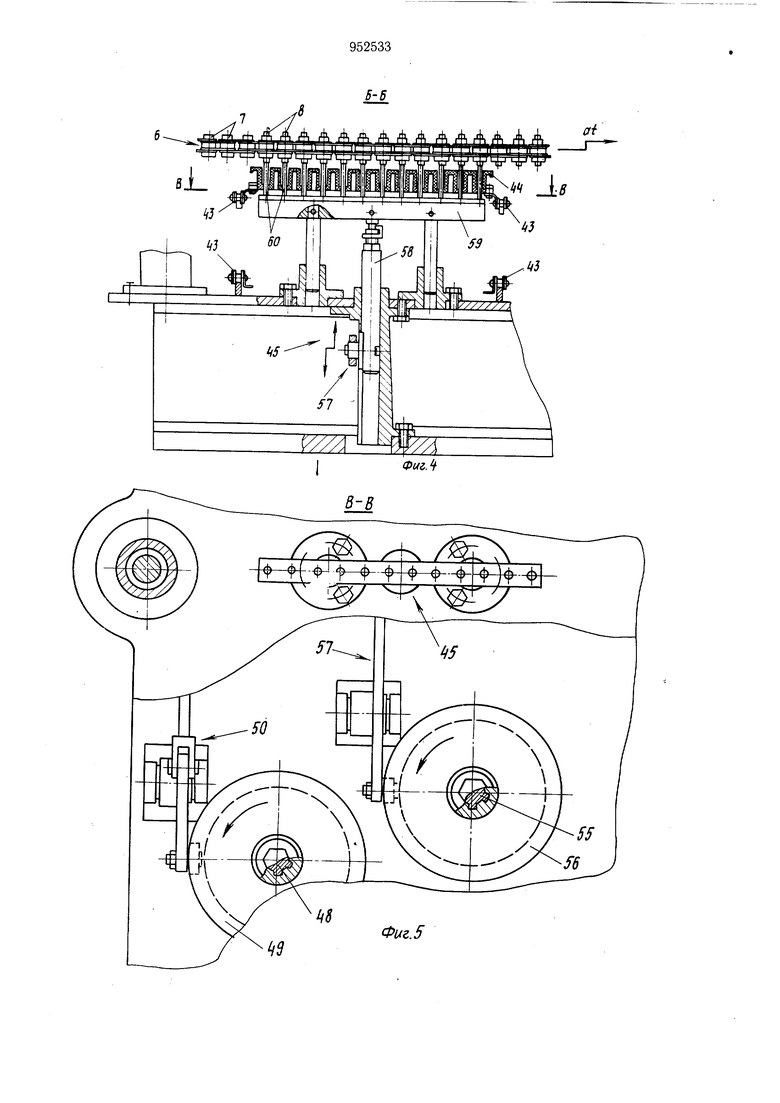

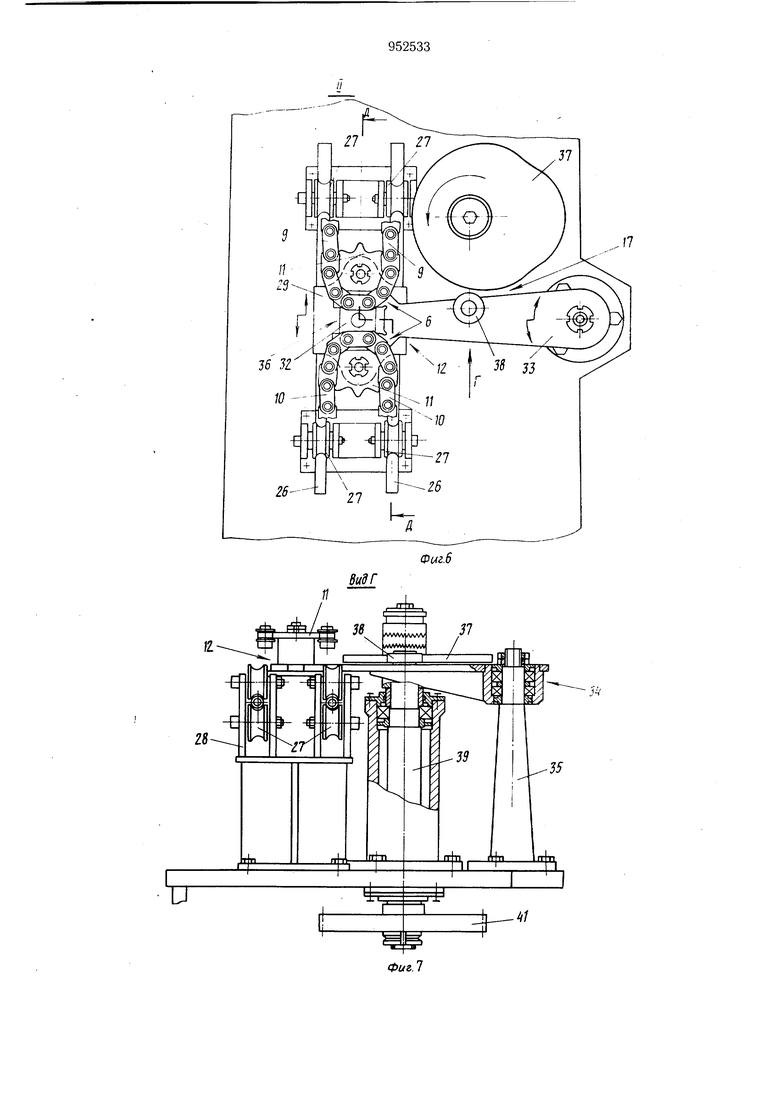

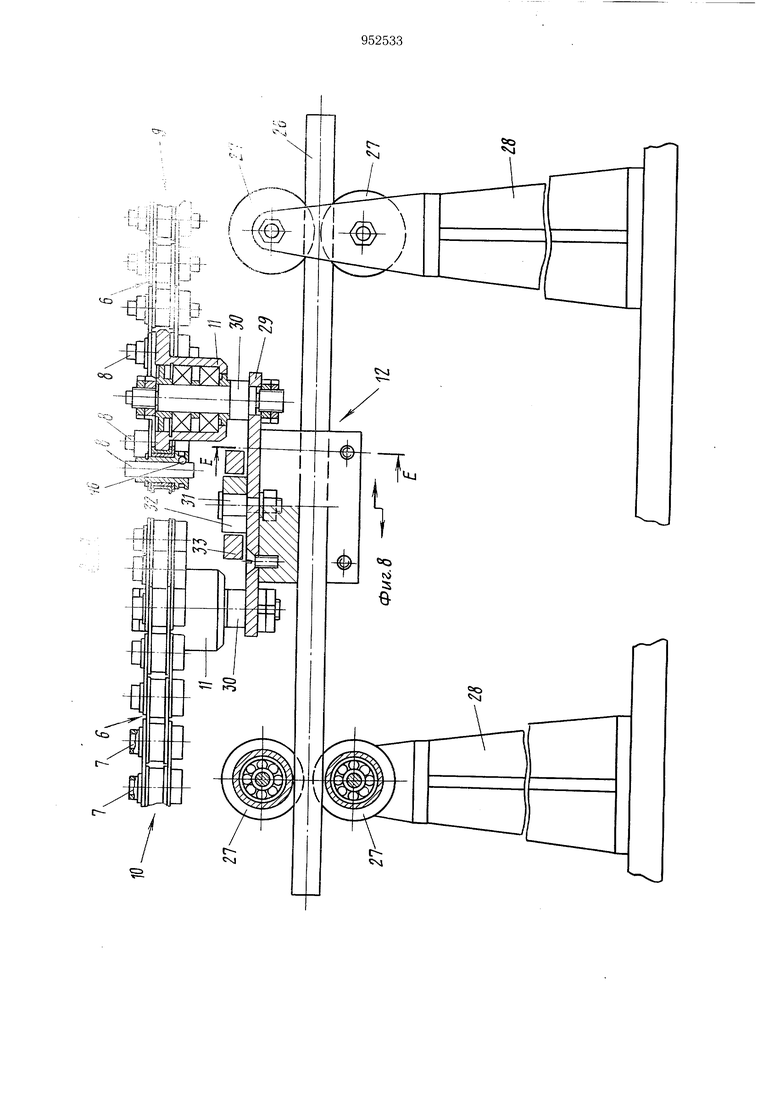

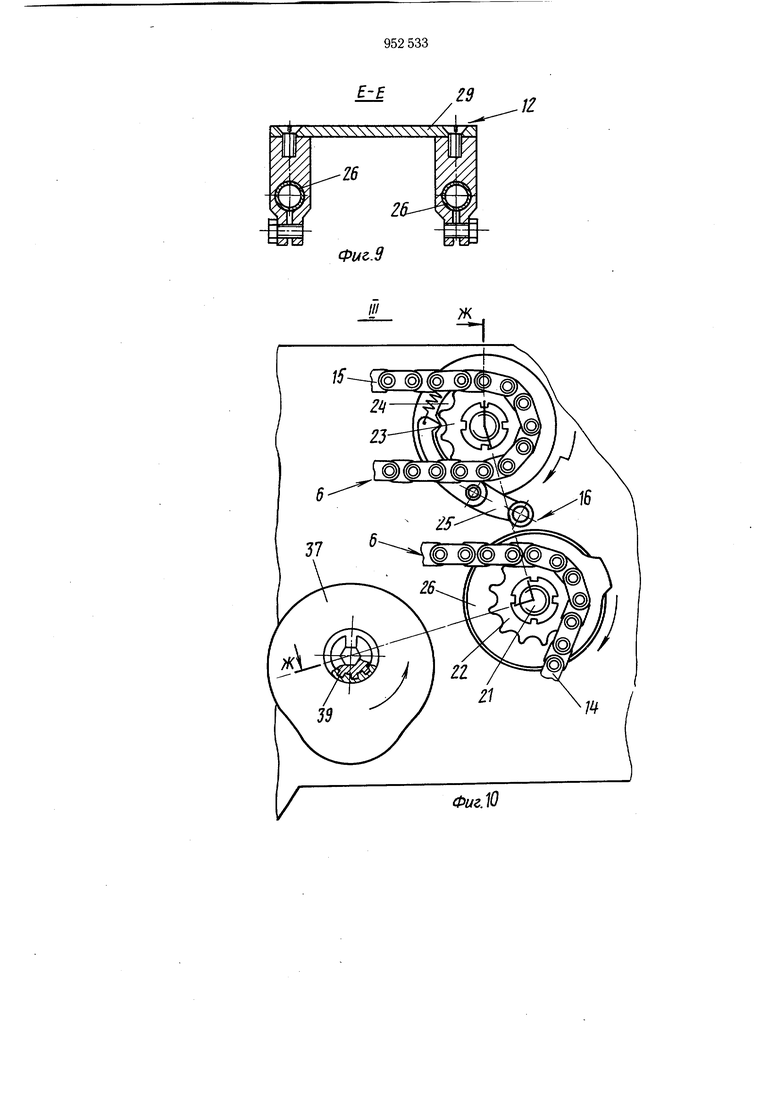

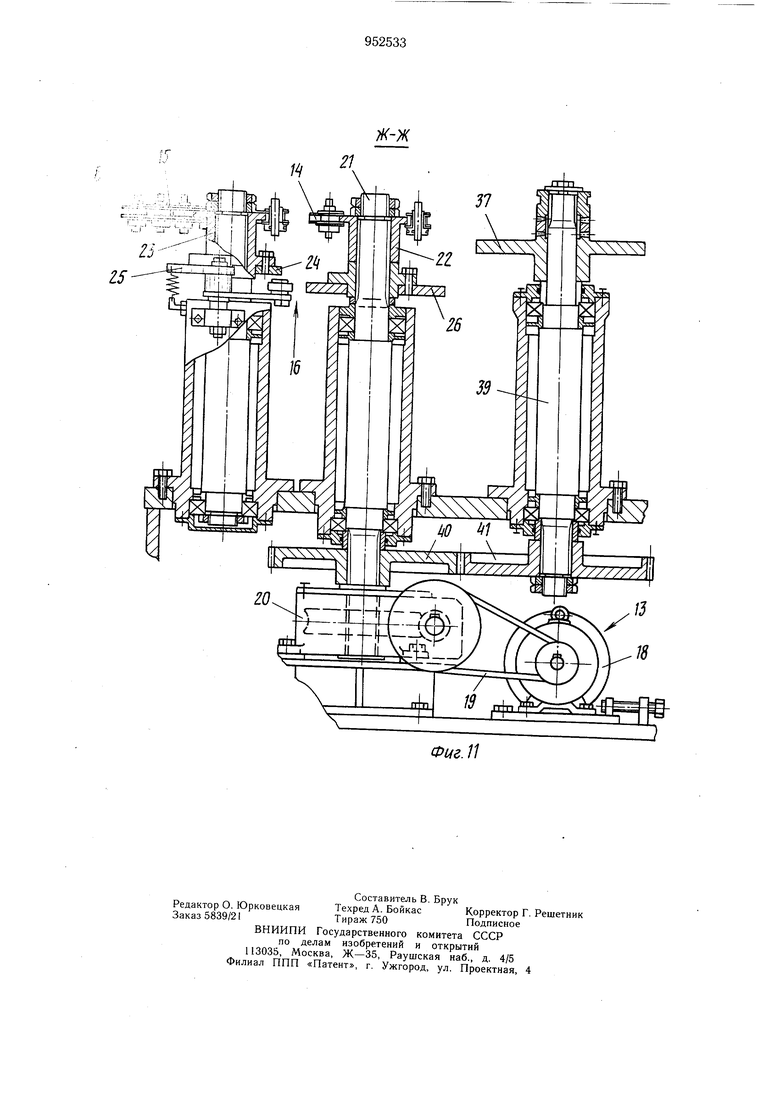

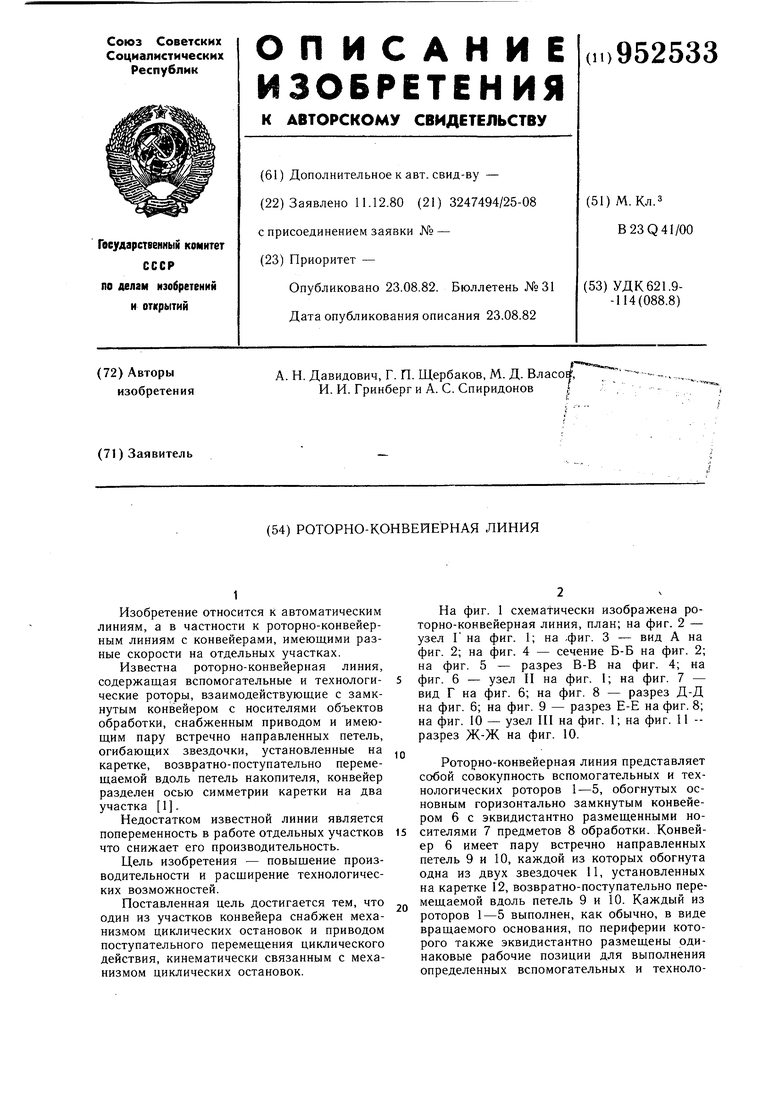

На фиг. 1 схематачески изображена роторно-конвейерная линия, план; на фиг. 2 - узел Г на фиг. 1; на -фиг. 3 - вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 6; на фиг. 9 - разрез Е-Е на фиг. 8; на фиг. 10 - узел III на фиг. 1; на фиг. 11 -разрез Ж-Ж на фиг. 10.

Роторно-конвейерная линия представляет собой совокупность вспомогательных и технологических роторов 1-5, обогнутых основным горизонтально замкнутым конвейером 6 с эквидистантно размещенными носителями 7 предметов 8 обработки. Конвейер 6 имеет пару встречно направленных петель 9 и 10, каждой из которых обогнута одна из двух звездочек 11, установленных на каретке 12, возвратно-поступательно перемещаемой вдоль петель 9 и 10. Каждый из роторов 1-5 выполнен, как обычно, в виде вращаемого основания, по периферии которого также эквидистантно размещены одинаковые рабочие позиции для выполнения определенных вспомогательных и технологических действий над предметами 8 обработки.

Привод 13 конвейера 6 выполнен непрерь вно действующим и кинематически связан с участком 14 конвейера 6, расположенным по одну сторону каретки 12. Участок 15 конвейера 6, расположенный по другую сторону каретки 12, имеет механизм 6 циклических остановок. Каретка 12 имеет привод 17 поступательного движения циклического действия, который кинематически связан с механизмом 16 циклических остановок.

Привод 13 конвейера 6, являющийся в данном случае также приводом всей линии, содержит электродвигатель 18, клиноременную передачу 19 и червячный редуктор 20, привод 13 кинематически связан с участком 14 конвейера 6 через приводной вал 21 с насаженной на него звездочкой 22. Благодаря этому при включении привода 13 приводятся в действие все механизмы линии, в частности, участок 14 конвейера 6 приводится в непрерывное равномерное движение.

Механизм 16 циклических остановок участка 15 конвейера 6 воздействует на звездочку 23, циклически останавливая ее посредством присоединенного к ней храпового колеса 24, и.меющего только одну впадину. Собачка 25 этого механизма управляется кулачком 26. который посажен на приводной вал 21. Благодаря этому при включении привода 13 участок 15 конвейера 6 приводится в прерывистое поступательное движение с выстоями.

Каретка 12 смонтирована на двух трубчатых направляющих, которые помещены между четырех пар роликов 27, установленных в опорных стойках 28. К направляющим прикреплено основание 29, в краях которого закреплены оси 30 двух звездочек 11, а в середине - ось 31 сухаря 32.

Привод 17 каретки 12 представляет собой водило 33, имеющее подшипниковую опору 34 на оси 35. Сухарь 32 каретки 12 помещен в паз 36 водила 33, взаимодействующего с кулачком 37 посредством ролика 38. Кулачок 37 посажен на вал 39, который связан с приводным валом.21 зубчатой передачей 40-41, благодаря чему осуществлена также кинематическая связь привода 17 каретки 12 с механизмом 16 циклических остановок участка 15 конвейера 6. Вследствие этого при включении привода 13 каретка 12 приводится в возвратнопоступательное движение с выстоями: в одну сторону под действием привода 17, а в другую - автоматически.

Под участком 15 конвейера 6 головной части второй линии (фиг. 1-5) разйещено устройство 42 кассетного питания предметами 8 обработки, которое представляет собой дополнитель«ый вертикально замкнутый конвейер 43 перемещения кассет 44

с предметами 8 обработки и механизм 45 передачи предметов 8 из кассет 44 в носители 7 основного конвейера 6 на его участке 15. Предметы обработки 8 удерживаются в носителях 7 фиксаторами 46.

Приводное зубчатое колесо 47 дополнительного конвейера 43 кинематически связано с приводом 13 линии. На валу 48 зубчатого колеса 47 посажен барабанный кулачок 49, связанный двухкоромысловым механизмом 50 с храповым механизмом 51, храповое колесо 52 которого насажено на ведущий вал 53 дополнительного конвейера 43, благодаря чему последний получает прерывистое поступательное перемещение с выстоями при вращении его приводного зубчатого колеса 47.

Приводное зубчатое колесо 54 механизма 45 передачи предметов 8 обработки также кинематически связано с приводом 13 линии (связь не показана). На валу 55 зубчатого колеса 54 насажен барабанный кулачок 56, связанный рычажным механизмом 57 с приводным ползуном 58 механизма 45, благодаря чему ползун 58 получает прерывистое возвратно-поступательное движение с выстоями. Ползун 58 сочленен с траверсой 59, несущей выталкиватель 60 предметов 8 обработки из кассет 44 в носители 7 конвейера 6.

Роторно-конвейерная линия работает следующим образом.

При включении привода 13 приводятся во вращение приводной вал 21 участка 14 конвейера 6, а также вал 48 привода дополнительного конвейера 43 и вал 56 привода механизма 45 передачи предметов 8 обработки.

Приводной вал 21 равномерно вращает насаженную на него звездочку 22, что вызывает равномерное движение участка 14 конвейера 6, носители 7 которого пока еще порожние.

При этом участок 15 конвейера 6 остается неподвижным, так как собачка 25 механизма 16 циклических остановок находится во впадине храпового колеса 24, в связи с этим (участок 14 конвейера 6 равномерно движется, участок 15 - остановлен) петля 9 конвейера 6 укорачивается, а петля 19 удлиняется, поэтому каретка 12, увлекаемая петлей 9, перемещается к концевой части линии без воздействия привода 17 каретки 12.

При этом дополнительный конвейер 43 также остается неподвижным, поскольку двухкоромысловый механизм 50 взаимодействует в это время с горизонтальным участком кулачка 49.

При этом механизм 45 передачи предметов 8 обработки передает из соответствующей кассеты 44 один ряд предметов 8 в носители 7 конвейера 6 на остановленном участке 14 благодаря тому, что в это время рычажный механизм 57 взаимодействует

с наклоннйм участком кулачка 56. Вследствие этого ползун 58 поднимается и перемещает вверх траверсу 59, и ее выталкиватели 60 входят в гнездо кассеты 44. перемещая предметы 8 обработки в носители 7 конвейера 6, где они удерживаются фиксаторами 46. Затем ползун 58 опускается, занимает свое исходное положение, после чего в его движении происходит выстой, поскольку рычажный механизм 57 поступает во взаимодействие с горизонтальным участком кулачка 56.

В это время двухкоромысловый механизм 50 вступает во взаимодействие с наклонным участком кулачка 49, благодаря чему дополнительный конвейер 43 перемещается на величину t, соответствующую расстоянию между рядами предметов 8 в кассетах 44, после чего снова производится выстой конвейера 43.

В это же время собачка 25 механизма 16 под воздействием кулачка 26 выводится из впадины храпового колеса 24, после чего вступает в действие привод 17 каретки 12 благодаря воздействию кулачка 37 на ролик 38 водила 33. При этом водило 33 перемещает через сухарь 32 каретку 12 в головной части линии, вследствие чего приводится в движение участок 15 конвейера 6 с увеличенной скоростью по сравнению с участком 14, при этом петля 9 конвейера 6 удлиняется, а петля 10 укорачивается. Это происходит до тех пор, пока храповое колесо 24 совершает полный оборот, после чего собачка 25 вновь входит во впадину храпового колеса 24 и участок 15 конвейера 6 вновь останавливается, переместившись на величину at,

где t - шаг между носителями 7 конвейера 6 и, соответственно, шаг между гнездами кассеты 44;

а - число шагов в одном ряду кассеты 44.

Далее описанный цикл действий роторноконвейерной линии постоянно повторяется, и через несколько таких циклов носители 7 конвейера 6 уже Сказываются заполненными предметами 8 обработки не только на участке 15, но и на участке 14, где эти предметы непрерывно и последовательно подвергаются соответствующим воздействиям и обработкам в позициях роторов 1-5 и выдаются затем уже в виде готовых изделий.

Таким образом, в предлагаемых роторноконвейерных линиях объединяется оборудование непрерывного и прерывистого действия, что значительно расширяет возможности этих линий.

Формула изобретения

Роторно-конвейерная линия, содержащая вспомогательные и технологические роторы, взаимодействующие с замкнутым конвейером с носителями объектов обработки, снабженным приводом и имеющим пару встречно направленных петель, огибающих звездочки, установленные на каретке, возвратно-поступательно перемещаемой вдоль петель накопителя, причем конвейер разделен осью симметрии каретки на два участка, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, один из участков конвейера снабжен механизмом циклических

Q остановок и приводом поступательного перемещения каретки циклического действия, кинематически связанным с механизмом циклических остановок.

Источники информации, 5принятые во внимание при экспертизе

Фиг. 5

IZ

U

Фиг,.9

Е-

Авторы

Даты

1982-08-23—Публикация

1980-12-11—Подача