-16

со

00 05 00

ф;. г /

1

Изобретение относится к машиностроению и может быть использовано при обработке отверстий с повышенным и неравномерным припуском.

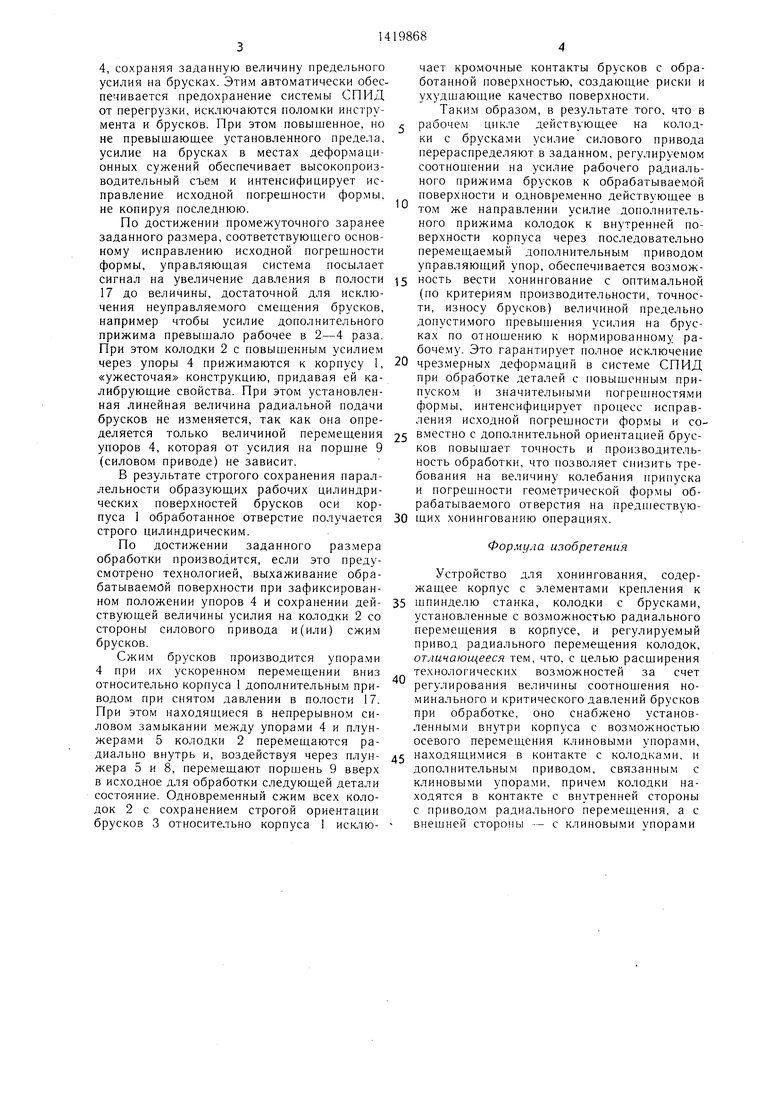

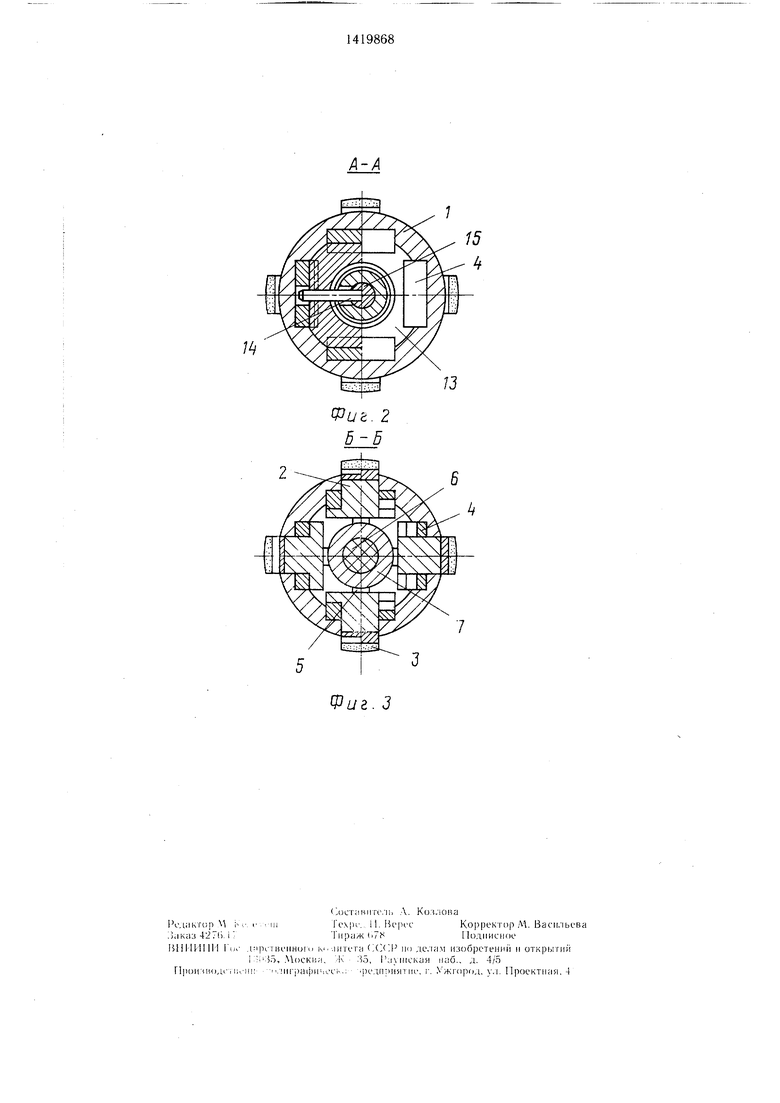

Целью изобретения является расширение технологических возможностей устройства за счет регулирования соотношения величин номинального и критического давлений брусков при обработке путем исполь- : ования подвижных в осевом направлении (клиновых упоров, на которые опираются колодки с брусками под действием привода (задиального перемеыдения. : На фиг. 1 схематично изображено предложенное устройство; на фиг. 2 - разрез А-А Йа фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. I Устройство содержит полый корпус 1, Ь радиальных пазах которого размеш ены ко- 2 с закрепленными на них алмазными брусками 3. Противоположные стороны ко- |1одок 2 одновременно контактируют с одной бтороны с установленными в продольных пазах корпуса 1 с возможностью осевого (1еремеш.ения вилкообразными клиновыми порами 4 (в дальнейшем упорами), а с другой - с плунжерами 5, которые с гидропластом 6, заполняюш,им рабочую камеру Ьтулки 7, и плунжером 8, взаимодействующим со штоком поршня 9, образуют регулируемый привод радиального перемещения Колодок 2, обеспечивающий силовую радиальную подачу колодок с одновременным (трижатием их через упоры 4 к корпусу 1. В нижней части втулки 7, жестко соединенной с корпусом I, размещен плунжер 10 с пружиной 11, усилие сжатия которой регулируется винтом 12, служаш.им для создания предварительного монтажного натяга в силовой цепи колодка 2 - корпус 1 с величиной, достаточной для исключе- Йия самопроизвольного перемещения коло- Док 2 в пазах корпуса 1 при наладке и сжиме брусков.

Упоры 4 буртами поперечного паза, выполненного в их верхней части, сочленены по лыскам с полой втулкой 13, жестко соединенной штифтом 14, размещенным в сквозном радиальном пазу штока поршня 9 с приводной тягой 15, установленной с возможностью поступательного перемещения в осевых направляющих отверстиях поршня 9 и крышки 16, жестко закрепленной на корпусе 1. Приводная тяга 15 кинематически связана с дополнительным приводом (не показан), например с гидроцилиндром, установленным в шпиндельной головке станка или с имеющимся на автоматизированных хонинговальных станках механизмом радиальной подачи брусков.

Полость 17 образованная гильзой 18, жестко закрепленной в корпусе 1, поршнем 9 и крышкой 16, соединена с управляющим блоком (не изображен) подачи рабочей среды. Подвод рабочей соеды к вращающемуся устройству ocyL п вляется с помощью известных устройств.

10

15

1419868

2

Длина хода упоров 4, поршня 9, плунжеров 5 и 8 достаточна для съема максимального припуска в рабочем цикле и компенсации размерного износа брусков.

Согласно изобретению хонингование осуществляется следующим образом.

После ввода устройства в обрабатываемую деталь с началом его вращения и возвратно-поступательного движения по сигналу от управляющей системы (не показана) подается под давлением рабочая среда в полость 17. Под воздействием рабочей среды усилие порщня 9 через плунжер 8 и гидропласт 6 передается плунжерами 5 колодкам 2, прижимая их через упоры 4 к внутренней поверхности корпуса 1. Одновременно по сигналу управляющей системы дополнительным приводом посредством тяги 15 производится ускоренное перемещение упоров 4 вверх по чертежу. При этом колодки 2 под воздействием усилия порщня 9, продолжая непре- 20 рывно взаимодействовать с упором 4, перемещаются радиально наружу до контакта брусков 3 с обрабатываемой поверхностью.

В момент врезания (фиксируется, например, датчиком мощности вращения щпин- деля) по команде системы управления дополнительный привод переключается на дозированную подачу, например щагрвую, на каждый двойной ход. Величина подачи и соответственно величина рабочего давления в зоне обработки определяются конкретными условиями хонингования. При этом происходит перераспределение усилия силового привода между обрабатываемой поверхностью (усилие рабочего прижима) и корпусом (усилие дополнительного прижима).

На начальном этапе при исправлении значительной погрешности формы хонингование проводят с усилием дополнительного прижима, равным разности предела допустимой перегрузки.брусков и рабочего усилия. Величина допустимой перегрузки, равно как и рабочее усилие на брусках, зависит от конкретных условий. Предлагаемое устройство позволяет устанавливать и управлять этими величинами в широком диапазоне удельных давлений, например задать допустимую величину перегрузки выше но- , минального рабочего удельного давления в

AJ 1 - о

1,о-о раза.

25

30

35

40

Отметим, что с этой повышенной величиной усилия будут обрабатываться только места, имеющие какие-либо деформационные

50 сужения, отклонения от цилиндричности. Например, при обработке глубокого отверстия, и.меющего значительную конусность, по мере поступательного движения инструмента усилие на брусках возрастает до величины установленного предела пере55 грузки. Затем по мере дальнейщего продвижения в конусность под действием усилия со стороны обрабатываемой поверхности происходит принудительный сжим брусков. При этом колодки 2 отжимаются от упоров

Отметим, что с этой повышенной величиной усилия будут обрабатываться только места, имеющие какие-либо деформационные

сужения, отклонения от цилиндричности. Например, при обработке глубокого отверстия, и.меющего значительную конусность, по мере поступательного движения инструмента усилие на брусках возрастает до величины установленного предела перегрузки. Затем по мере дальнейщего продвижения в конусность под действием усилия со стороны обрабатываемой поверхности происходит принудительный сжим брусков. При этом колодки 2 отжимаются от упоров

4, сохраняя заданную величину предельного усилия на брусках. Этим автоматически обеспечивается предохранение системы СПИД от перегрузки, исключаются поломки инструмента и брусков. При этом повышенное, но не превышающее установленного предела, усилие на брусках в местах деформационных сужений обеспечивает высокопроизводительный съем и интенсифицирует исправление исходной погрешности формы, не копируя последнюю.

По достижении промежуточного заранее заданного размера, соответствуюш.его основному исправлению исходной погрешности формы, управляющая система посылает сигнал на увеличение давления в полости 17 до величины, достаточной для исключения неуправляемого смещения брусков, например чтобы усилие дополнительного прижима превышало рабочее в 2-4 раза. При этом колодки 2 с повышенным усилием через упоры 4 прижимаются к корпусу 1, «ужесточая конструкцию, придавая ей калибрующие свойства. При этом установленная линейная величина радиальной подачи брусков не изменяется, так как она определяется только величиной перемещения упоров 4, которая от усилия на поршне 9 (силовом приводе) не зависит.

В результате строгого сохранения параллельности образующих рабочих цилиндрических поверхностей брусков оси корпуса 1 обработанное отверстие получается строго цилиндрическим.

По достижении заданного размера обработки производится, если это предусмотрено технологией, выхаживание обрабатываемой поверхности при зафиксированном положении упоров 4 и сохранении действующей величины усилия на колодки 2 со стороны силового привода и(или) сжим брусков.

Сжим брусков производится упорами 4 при их ускоренном перемещении вниз относительно корпуса 1 дополнительным приводом при снятом давлении в полости 17. При этом находящиеся в непрерывном силовом замыкании между упорами 4 и плунжерами 5 колодки 2 перемещаются ра- диально внутрь и, воздействуя через плунжера 5 и 8, перемещают поршень 9 вверх в исходное для обработки следующей детали состояние. Одновре.менный сжим всех колодок 2 с сохранением строгой ориентации брусков 3 относительно корпуса исклю0

чает кромочные контакты брусков с обработанной поверхностью, создающие риски и ухудщающие качество поверхности.

Таким образом, в результате того, что в

рабочем цикле действующее на колодки с брусками усилие силового привода перераспределяют в заданном, регулируемом соотношении на усилие рабочего радиального прижима брусков к обрабатываемой поверхности и одновременно действующее в том же направлении усилие дополнительного прижима колодок к внутренней поверхности корпуса через последовательно перемещаемый дополнительным приводом управляющий упор, обеспечивается возмож5 ность вести хонингование с оптимальной (по критериям производительности, точности, износу брусков) величиной предельно допустимого превьпиения усилия на брусках по отношению к нормированному рабочему. Это гарантирует полное исключение

0 чрезмерных деформаций в системе СПИД при обработке деталей с повышенным припуском и значительными погрешностями формы, интенсифицирует процесс исправления исходной погрешности формы и со5 вместно с дополнительной ориентацией брусков повыщает точность и производительность обработки, что позволяет снизить требования на величину колебания припуска и погрешности геометрической формы обрабатываемого отверстия на предшествую0 щих хонингованию операциях.

Формула изобретения

Устройство для хонингования, содержащее корпус с элементами крепления к

5 шпинделю станка, колодки с брусками, установленные с возможностью радиального перемещения в корпусе, и регулируемый привод радиального перемещения колодок, отличающееся тем, что, с целью расширения технологических возможностей за счет регулирования величины соотношения номинального и критического давлений брусков при обработке, оно снабжено установленными внутри корпуса с возможностью осевого перемещения клиновыми упорами,

5 находящимися в контакте с колодками, и дополнительным приводом, связанным с клиновыми упорами, причем колодки находятся в контакте с внутренней стороны с приводом радиального перемендения, а с внешней стороны - с клиновыми упорами

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| БЛОК-МОДУЛЬНЫЙ ИНСТРУМЕНТ И ХОНИНГОВАЛЬНЫЙ БЛОК ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2184637C2 |

| Устройство для разжима брусков хона | 1983 |

|

SU1106644A2 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

| Хонинговальная головка | 1980 |

|

SU994232A1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Хонинговальная головка | 1985 |

|

SU1355463A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ АЛМАЗНЫМИ БРУСКАМИ ГЛУХИХ ОТВЕРСТИЙ С ОКНАМИ И ХРОМОВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2206441C2 |

| СПОСОБ ХОНИНГОВАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВРАЩЕНИЯ И ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101158C1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

Изобретение относится к машиностроению и может быть использовано при обработке точных отверстий с повышенным неравномерным припуском. Целью является расширение технологических возможностей устройства за счет регулирования соотношения величин номинального и критического давлений брусков при обработке. Устройство содержит корпус 1 с колодками 2, имеющими бруски 3. Колодки со своей внутренней стороны связаны с приводом радиального перемещения, а с внешней стороны находятся в контакте с подвижными клиновыми упорами 4, связанными с дополнительным приводом. В процессе обработки при перегрузке колодки 2 могут утапливаться, обеспечивая нормальные условия обработки отверстия. 3 ил. i (Л

Фиг. 3

| Богородицкий Н | |||

| Н | |||

| и др | |||

| Технологическое оснащение хонингования | |||

| Л.: Машиностроение, 1984, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Наерман М | |||

| С | |||

| и др | |||

| Прецизионная обработка деталей алмазными и абразивны.ми брусками | |||

| М.: Машиностроение, 1971, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-08-30—Публикация

1986-06-19—Подача