Изобретение относится к производству шлифовальных кругов методом прессования.

Цель изобретения - повышение надежности за счет снижения износа пресс- форм.

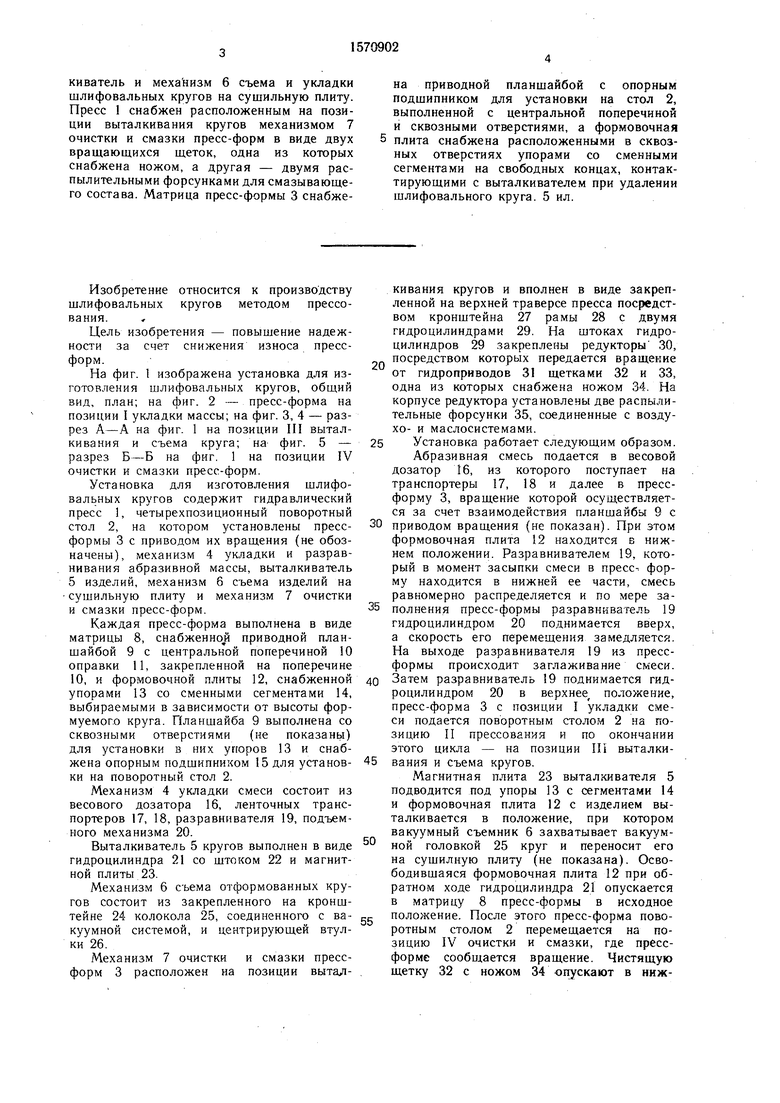

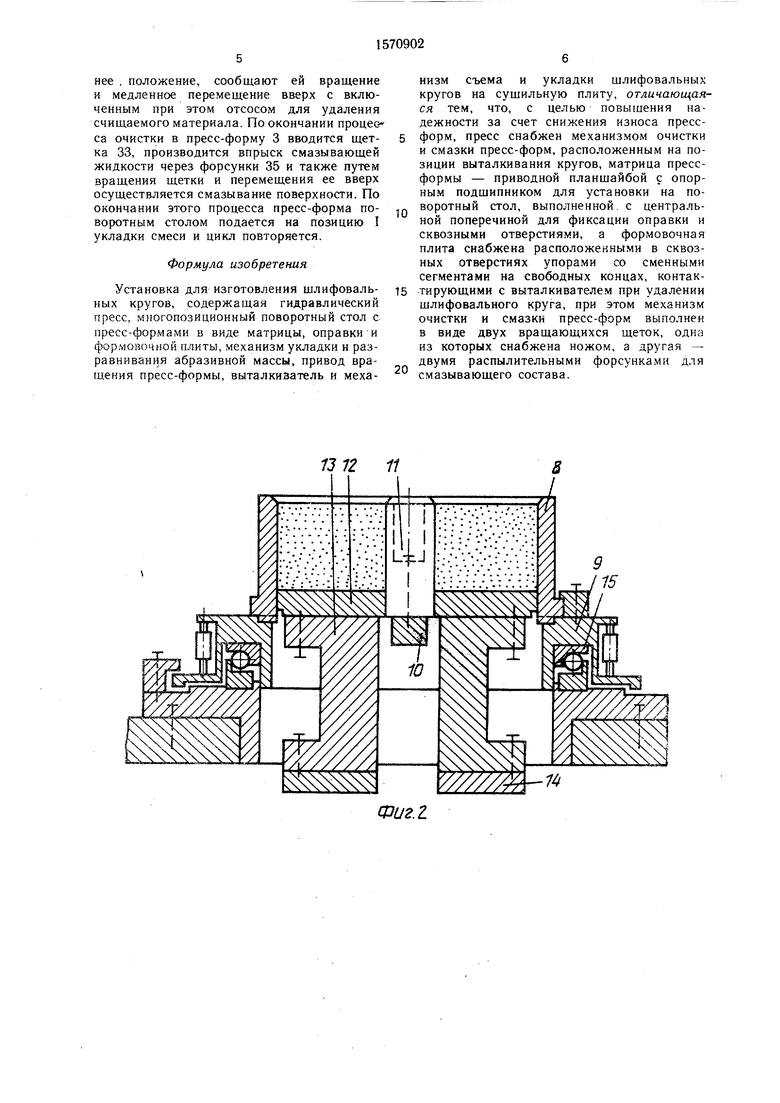

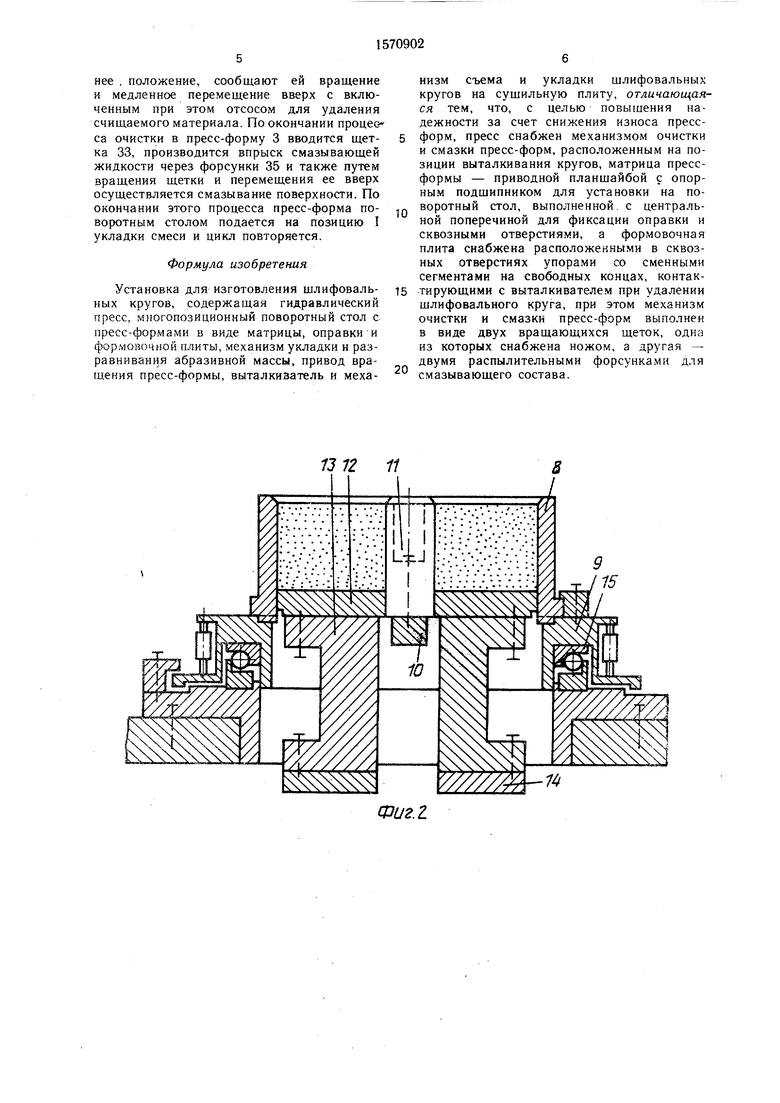

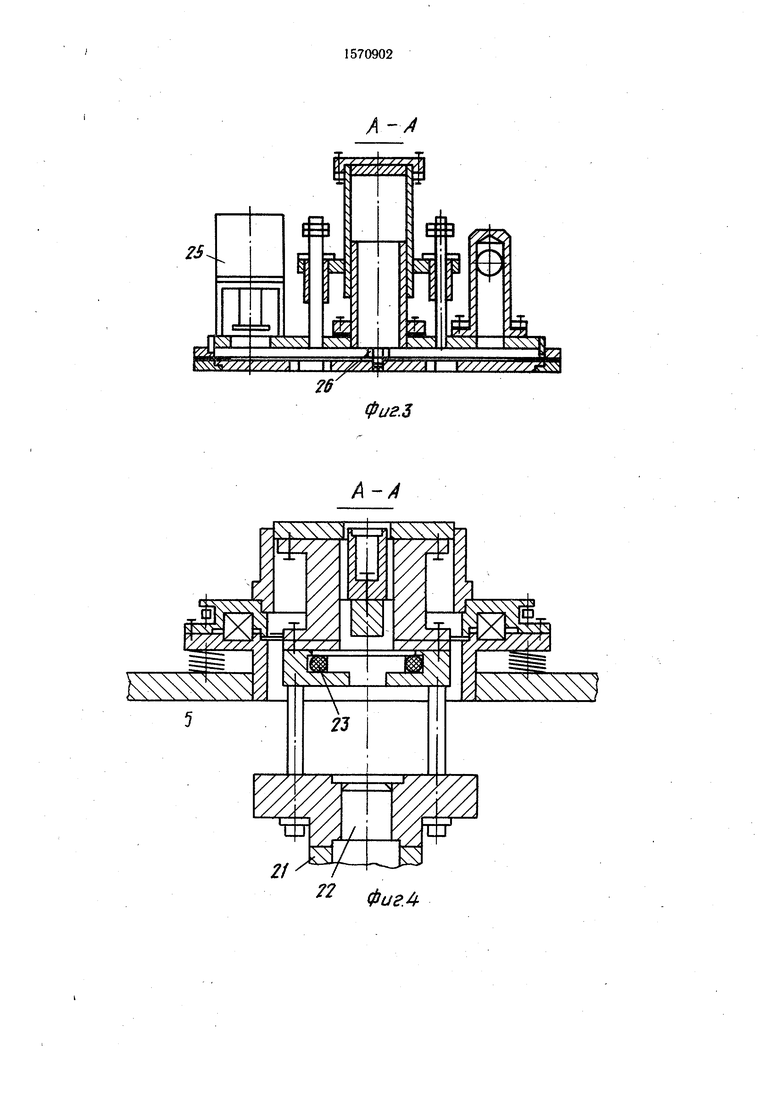

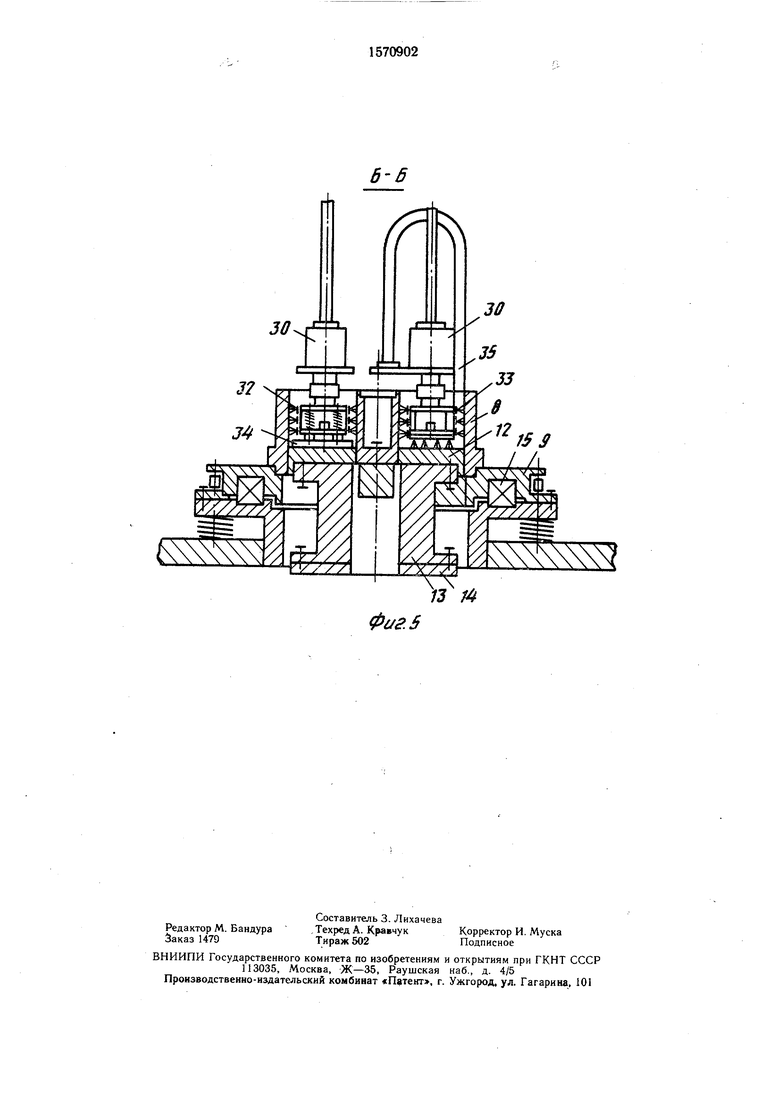

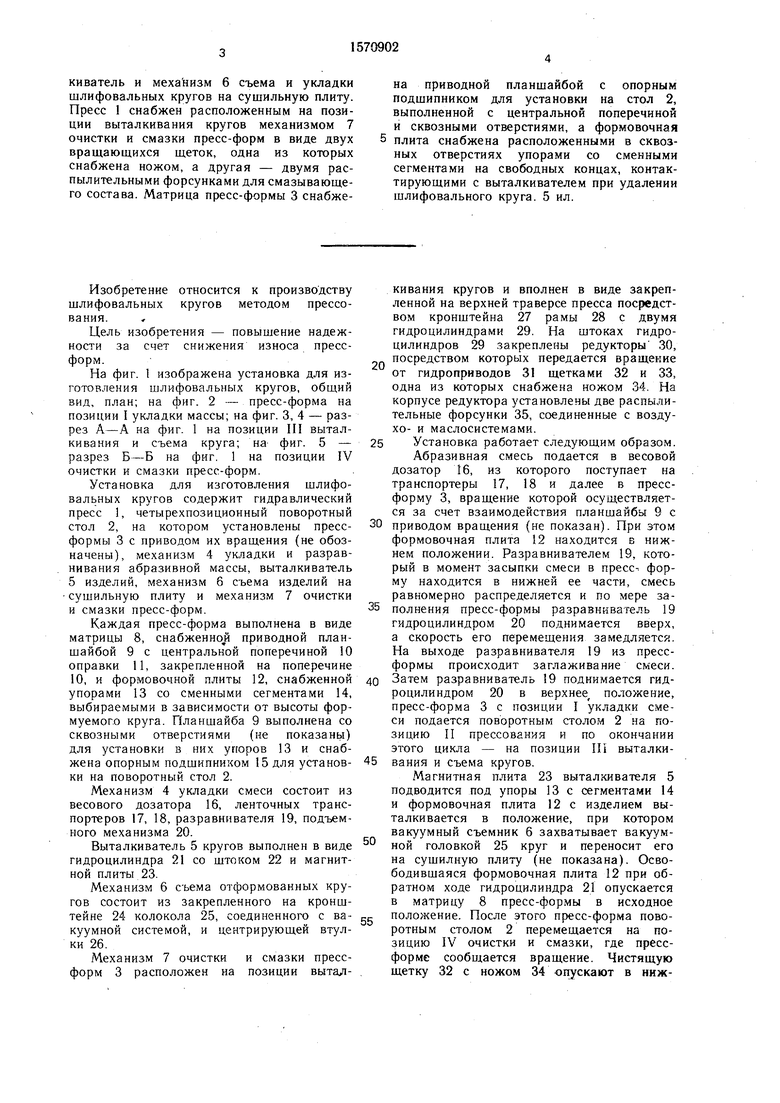

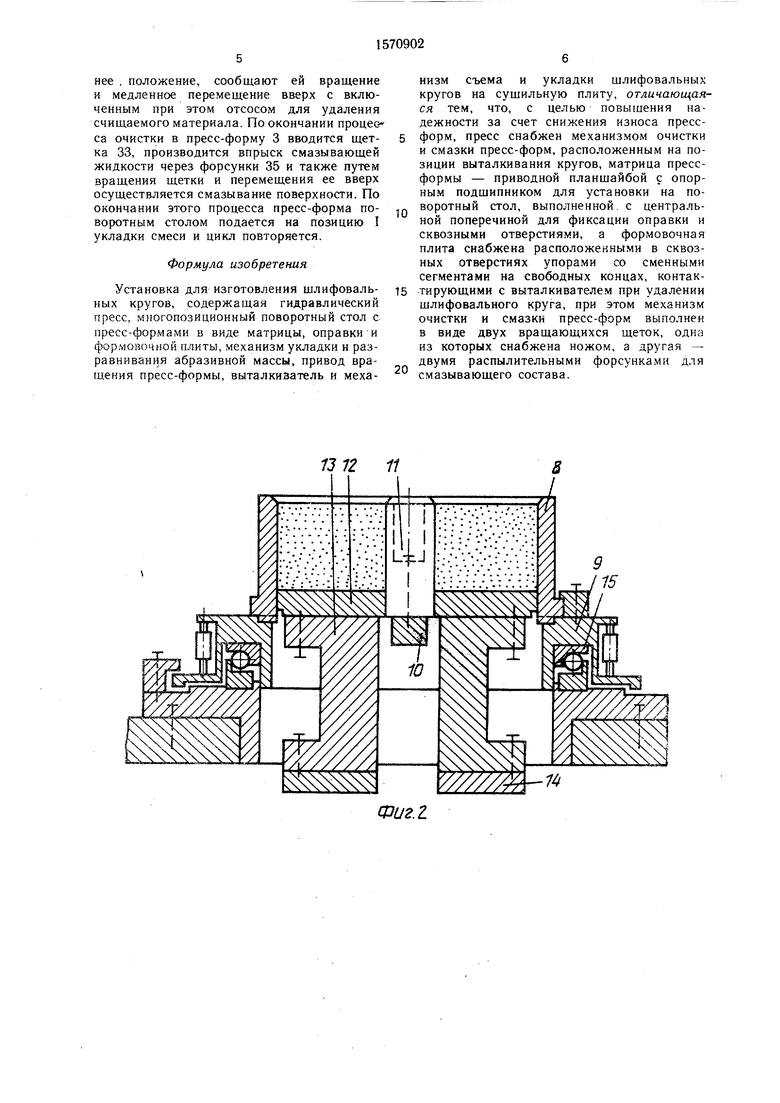

На фиг. 1 изображена установка для изготовления шлифовальных кругов, общий вид, план; на фиг. 2 - пресс-форма на позиции I укладки массы; на фиг. 3, 4 - разрез А-А на фиг. 1 на позиции III выталкивания и съема круга; на фиг. 5 - разрез Б-Б на фиг. 1 на позиции IV очистки и смазки пресс-форм.

Установка для изготовления шлифовальных кругов содержит гидравлический пресс 1, четырехпозиционный поворотный стол 2, на котором установлены пресс- формы 3 с приводом их вращения (не обозначены), механизм 4 укладки и разравнивания абразивной массы, выталкиватель 5 изделий, механизм б съема изделий на сушильную плиту и механизм 7 очистки и смазки пресс-форм.

Каждая пресс-форма выполнена в виде матрицы 8, снабженной приводной планшайбой 9 с центральной поперечиной 10 оправки 11, закрепленной на поперечине 10, и формовочной плиты 12, снабженной упорами 13 со сменными сегментами 14, выбираемыми в зависимости от высоты формуемого круга. Планшайба 9 выполнена со сквозными отверстиями (не показаны) для установки в них упоров 13 и снабжена опорным подшипником 15 для установки на поворотный стол 2.

Механизм 4 укладки смеси состоит из весового дозатора 16, ленточных транспортеров 17, 18, разравнивателя 19, подъемного механизма 20.

Выталкиватель 5 кругов выполнен в виде гидроцилиндра 21 со штоком 22 и магнитной плиты 23.

Механизм 6 съема отформованных кругов состоит из закрепленного на кронштейне 24 колокола 25, соединенного с вакуумной системой, и центрирующей втулки 26.

Механизм 7 очистки и смазки пресс- форм 3 расположен на позиции выталкивания кругов и вполнен в виде закрепленной на верхней траверсе пресса посредством кронштейна 27 рамы 28 с двумя гидроцилиндрами 29. На штоках гидроцилиндров 29 закреплены редукторы 30, посредством которых передается вращение от гидроприводов 31 щетками 32 и 33, одна из которых снабжена ножом 34. На корпусе редуктора установлены две распылительные форсунки 35, соединенные с возду- хо- и маслосистемами.

25 Установка работает следующим образом. Абразивная смесь подается в весовой дозатор 16, из которого поступает на транспортеры 17, 18 и далее в пресс- форму 3, вращение которой осуществляется за счет взаимодействия планшайбы 9 с 30 приводом вращения (не показан). При этом формовочная плита 12 находится в нижнем положении. Разравнивателем 19, который в момент засыпки смеси в пресс- форму находится в нижней ее части, смесь равномерно распределяется и по мере за35 полнения пресс-формы разравнкватель 19 гидроцилиндром 20 поднимается вверх, а скорость его перемещения замедляется. На выходе разравнивателя 19 из пресс- формы происходит заглаживание смеси.

0 Затем разравниватель 19 поднимается гидроцилиндром 20 в верхнее, положение, пресс-форма 3 с позиции I укладки смеси подается поворотным столом 2 на позицию II прессования и по окончании этого цикла - на позиции Hi выталки5 вания и съема кругов.

Магнитная плита 23 выталкивателя 5 подводится под упоры 13 с сегментами 14 и формовочная плита 12 с изделием выталкивается в положение, при котором вакуумный съемник 6 захватывает вакуум0 ной головкой 25 круг и переносит его на сушилную плиту (не показана). Освободившаяся формовочная плита 12 при обратном ходе гидроцилиндра 21 опускается в матрицу 8 пресс-формы в исходное

c положение. После этого пресс-форма поворотным столом 2 перемещается на позицию IV очистки и смазки, где пресс- форме сообщается вращение. Чистящую щетку 32 с ножом 34 опускают в нижнее , положение, сообщают ей вращение и медленное перемещение вверх с включенным при этом отсосом для удаления счищаемого материала. По окончании процесса очистки в пресс-форму 3 вводится щетка 33, производится впрыск смазывающей жидкости через форсунки 35 и также путем вращения щетки и перемещения ее вверх осуществляется смазывание поверхности. По окончании этого процесса пресс-форма поворотным столом подается на позицию I укладки смеси и цикл повторяется.

Формула изобретения

Установка для изготовления шлифовальных кругов, содержащая гидравлический пресс, миогопозиционный поворотный стол с пресс-формами в виде матрицы, оправки и формовочной плиты, механизм укладки и разравнивания абразивной массы, привод вращения пресс-формы, выталкиватель и меха0

5

0

низм съема и укладки шлифовальных кругов на сушильную плиту, отличающаяся тем, что, с целью повышения надежности за счет снижения износа пресс- форм, пресс снабжен механизмом очистки и смазки пресс-форм, расположенным на позиции выталкивания кругов, матрица пресс- формы - приводной планшайбой с опорным подшипником для установки на поворотный стол, выполненной с центральной поперечиной для фиксации оправки и сквозными отверстиями, а формовочная плита снабжена расположенными в сквозных отверстиях упорами со сменными сегментами на свободных концах, контактирующими с выталкивателем при удалении шлифовального круга, при этом механизм очистки и смазки пресс-форм выполнен в виде двух вращающихся щеток, одна из которых снабжена ножом, а другая - двумя распылительными форсунками для смазывающего состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования шлифовальных кругов | 1983 |

|

SU1252174A1 |

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 1991 |

|

RU2008213C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Агрегат для изготовления изделий из полимерных материалов | 1976 |

|

SU654429A1 |

Изобретение относится к производству шлифовальных кругов методом прессования. Цель изобретения - повышение надежности за счет снижения износа пресс-форм. Установка для изготовления шлифовальных кругов содержит гидравлический пресс 1, многопозиционный поворотный стол 2 с пресс-формами 3 в виде матрицы, оправки и формовочной плиты, механизм 4 укладки и разравнивания абразивной массы, привод вращения пресс-форм, выталкиватель и механизм 6 съема и укладки шлифовальных кругов на сушильную плиту. Пресс 1 снабжен расположенным на позиции выталкивания кругов механизмом 7 очистки и смазки пресс-форм в виде двух вращающихся щеток, одна из которых снабжена ножом, а другая - двумя распылительными форсунками для смазывающего состава. Матрица пресс-формы 3 снабжена приводной планшайбой с опорным подшипником для установки на стол 2, выполненной с центральной поперечиной и сквозными отверстиями, а формовочная плита снабжена расположенными в сквозных отверстиях упорами со сменными сегментами на свободных концах, контактирующими с выталкивателем при удалении шлифовального круга. 5 ил.

7J 12 11

Фиг.1

}ОчУ

i

bs//s SST/A 1 I Y/jfy/Л /77/A

6

/

ft фиг. 4

4

x

Фиг.З

b-A

Фиг 5

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1990-06-15—Публикация

1987-10-08—Подача