23 5

,////////////Л- //11( //)/ //// ////////////////, /////////////// // //////, /////////. / ///

-

/4

JJ J2 2Q

00

со

00

Фиг..

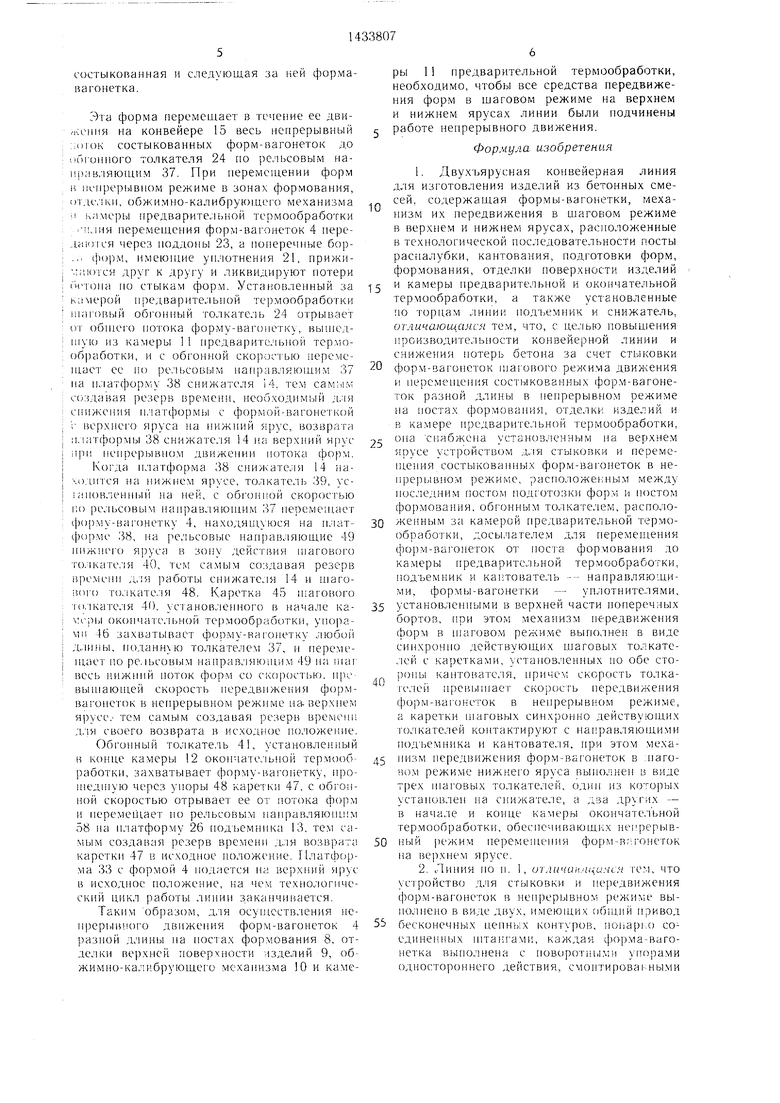

Изобретение относится к строительству, в частности к производству строительных, преимущественно железобетонных изделий на конвейерных линиях.

Цель .изобретения - новышение нроиз- водительности конвейерной линии и снабжение нотерь бетона за счет стыковки форм- вагонеток шагового режима движения и пе- ) ремещения состыкованных форм-вагонеток : разной длины в непрерывном режиме на постах формования, отделки изделий и в камере предварительной термообработки.

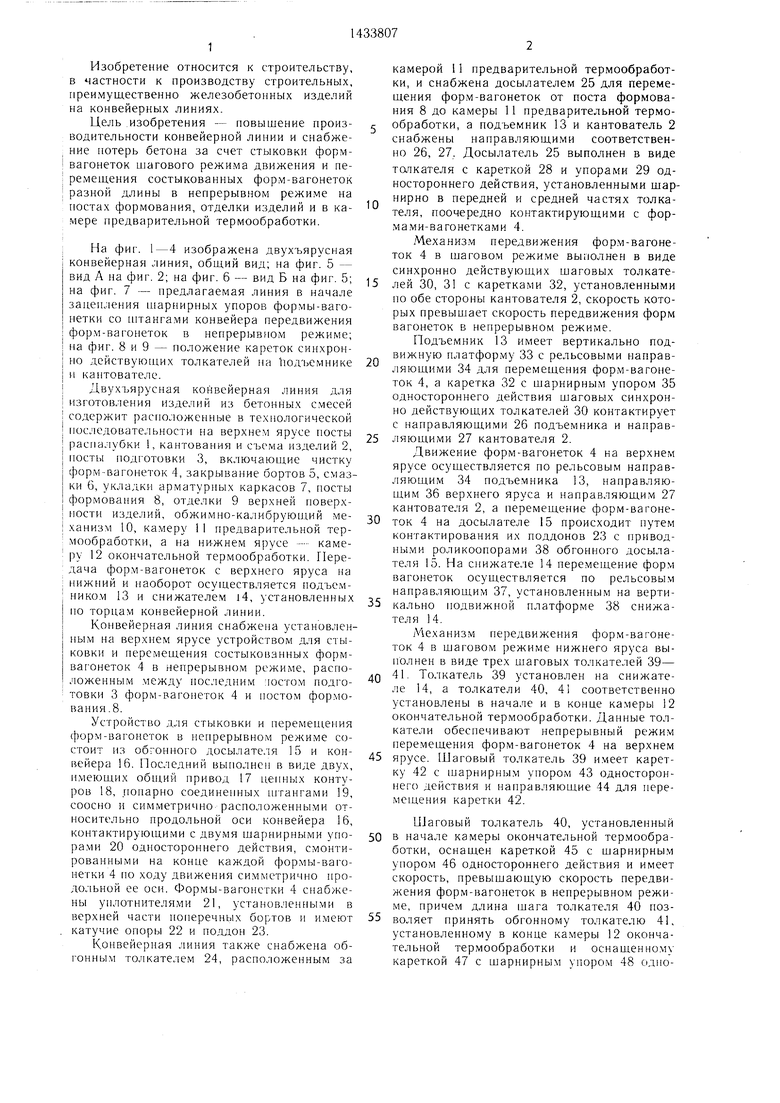

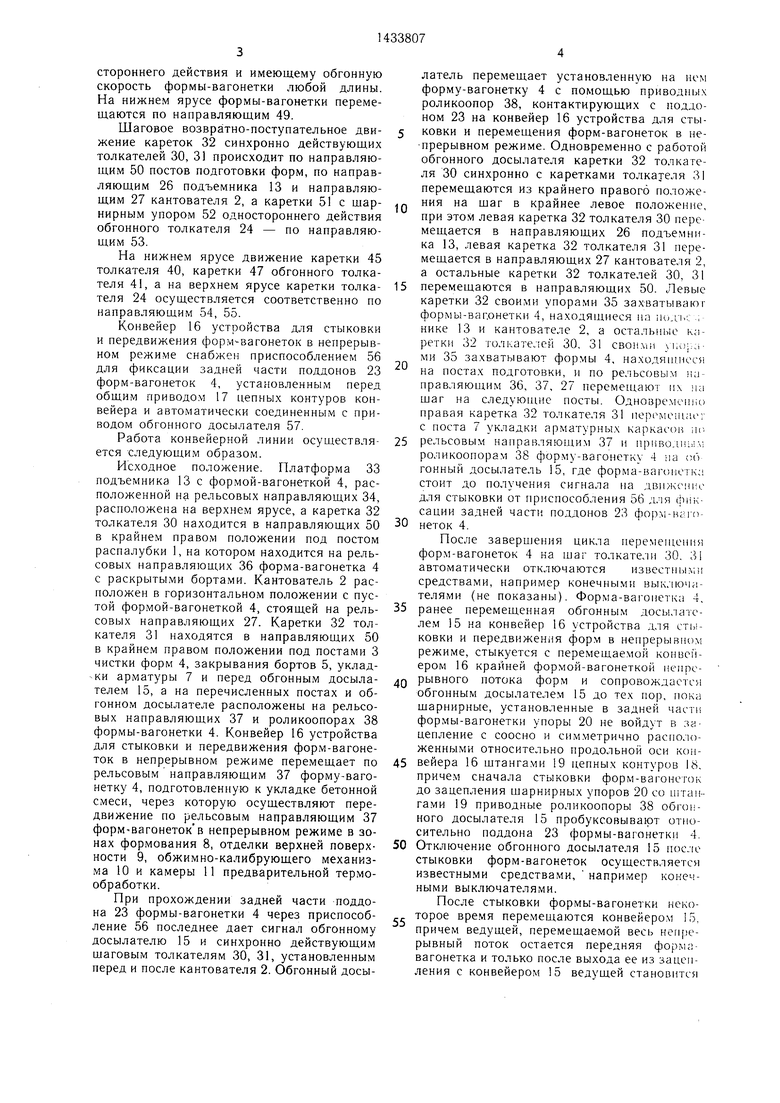

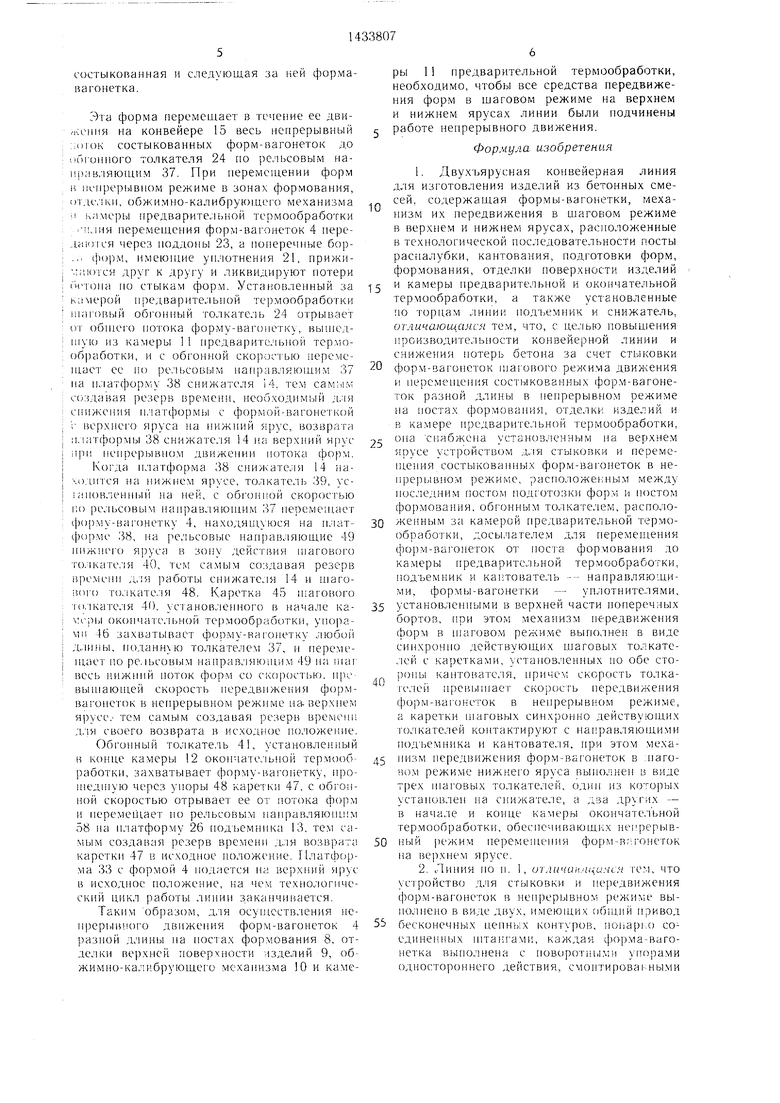

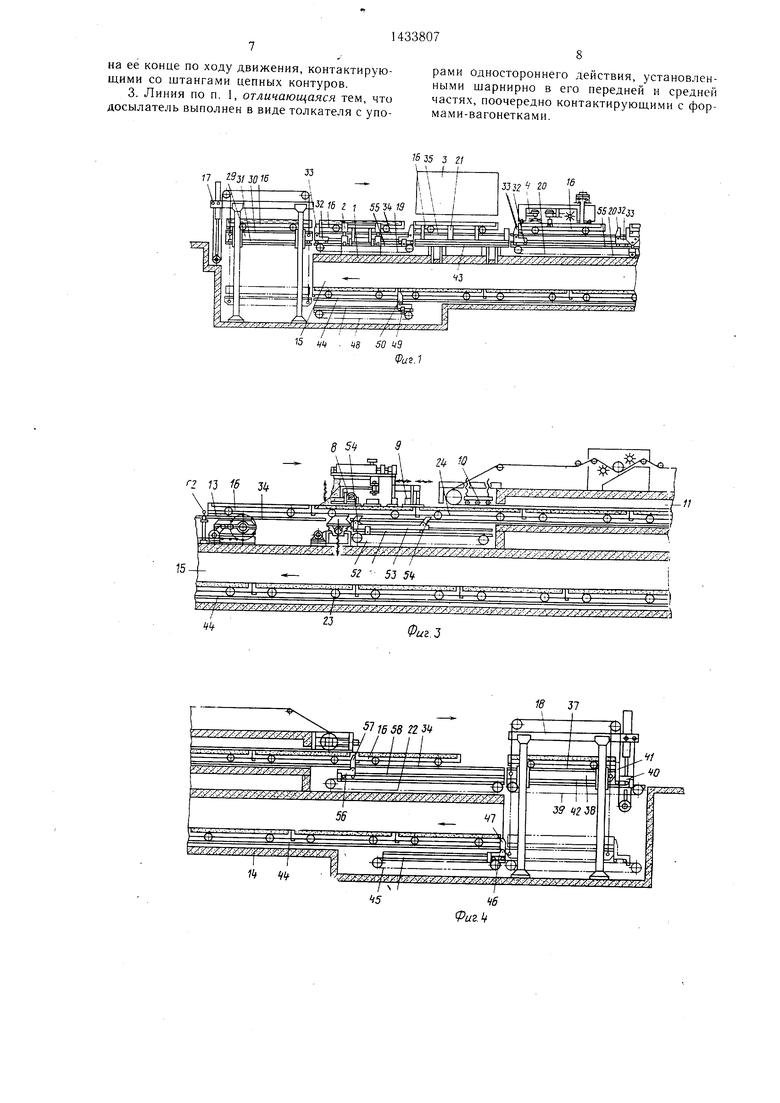

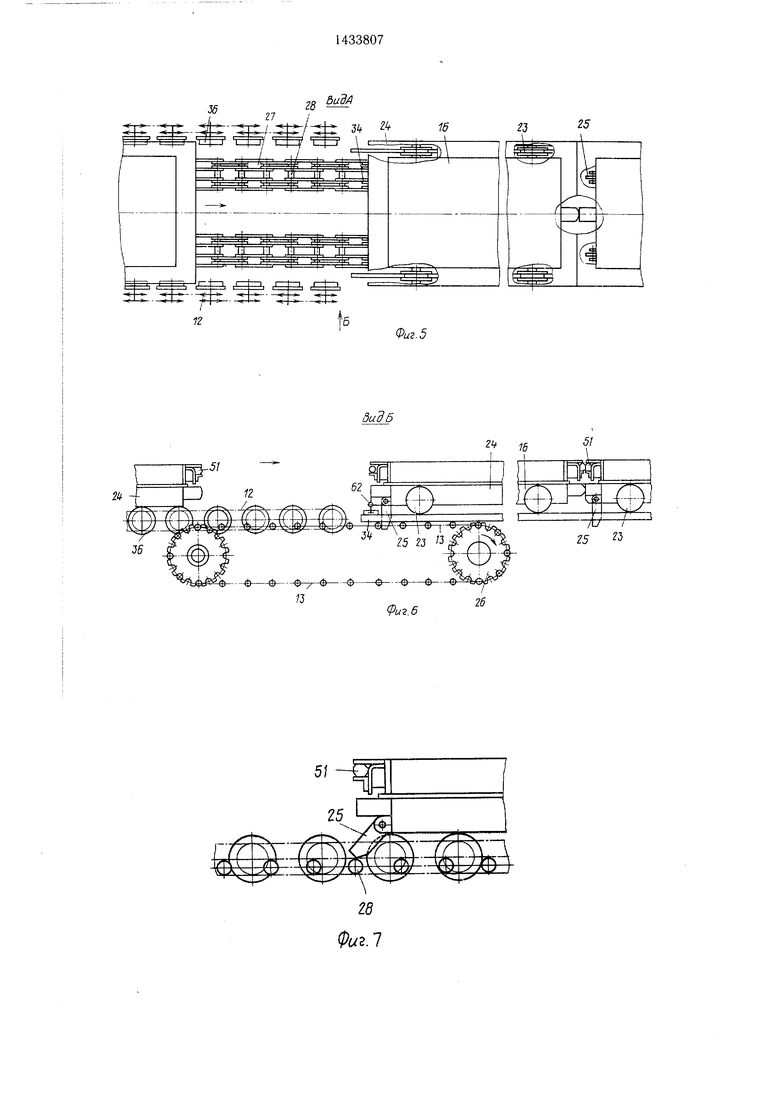

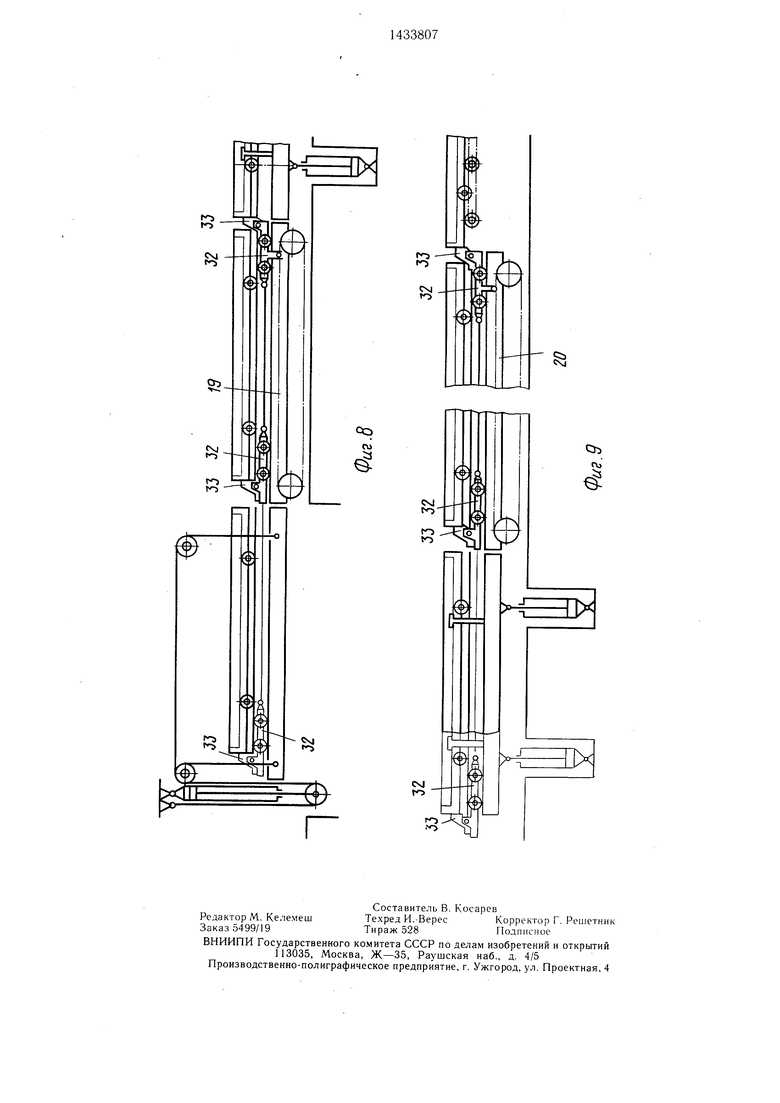

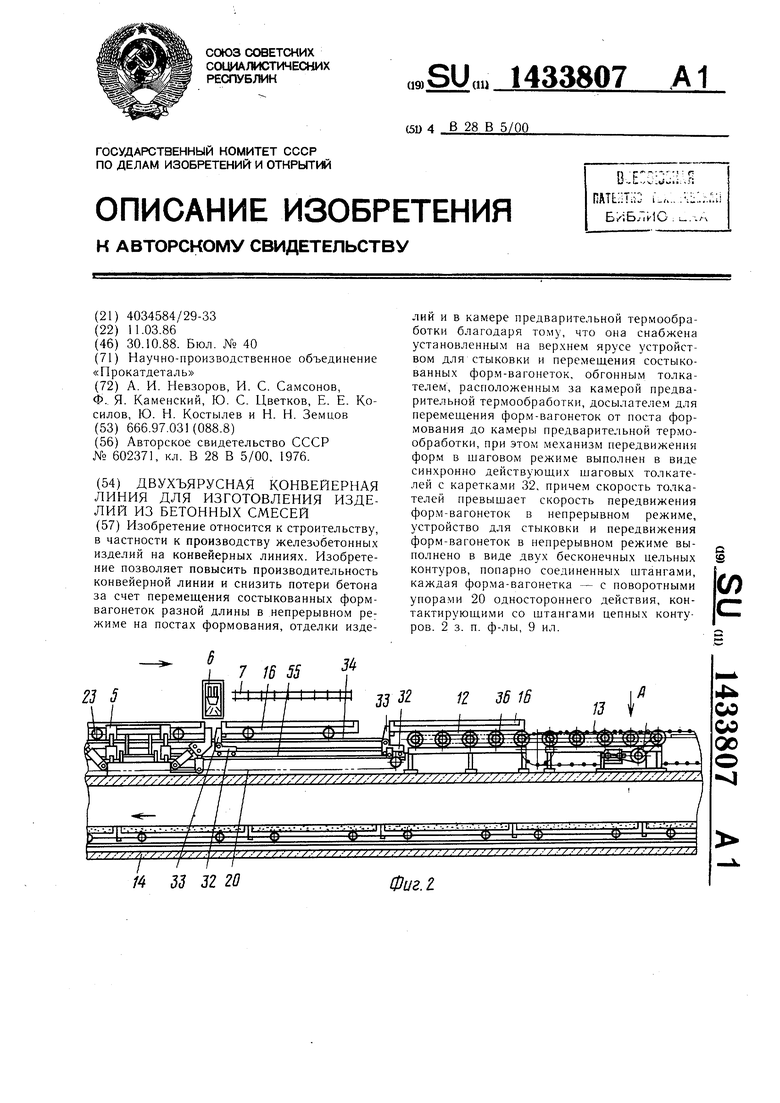

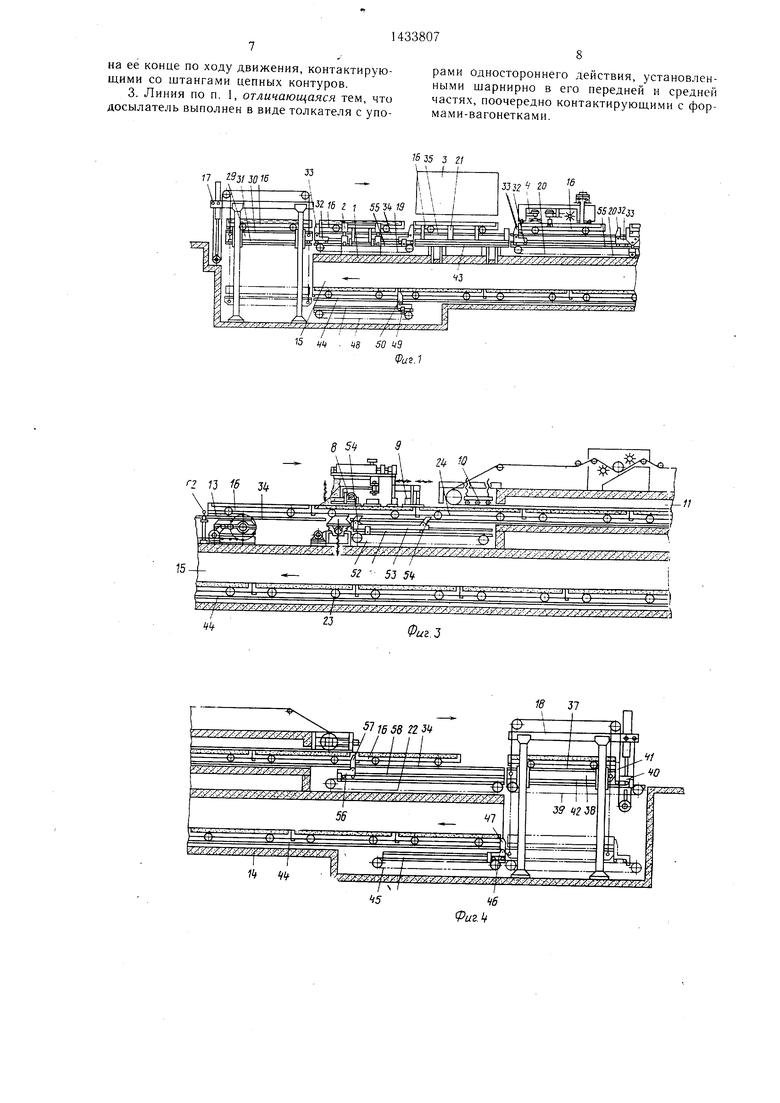

: На фиг. 1-4 изображена двухъярусная i конвейерная линия, общий вид; на фиг. 5 - вид А на фиг. 2; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - предлагаемая линия в начале зацепления шарнирных упоров формы-вагонетки со нтанга.ми конвейера передвижения фор.м-вагонеток в непрерывном режиме; па фиг. 8 и 9 - положение кареток синхронно действующих толкателей па 11одъемнике п кантователе.

Двухъярусная конвейерная линия для

изготовления изделий из бетонных смесей

содержит расположенные в технологической

последовательности на верхнем ярусе посты

распалубки , кантования и съема изделий 2,

j посты подг отовки 3, включаюп ие чистку

I форм-вагонеток 4, закрывание бортов 5, смазI ки 6, укладки арматурных каркасов 7, посты

1 формования 8, отделки 9 верхней поверх; мости изделий, обжимно-калибруюпдий меi хапизм 10, камеру II предварительной тер мообработки, а па нижнем ярусе камеру 12 окончательной термообработки. Передача форм-вагонеток с верхнего яруса на

; нижний и наоборот осуществляется подъем- : НИКОМ 13 и снижателем i4, установленных I по торнам конвейерной линии. I Конвейерная линия снабжена установлен- 1 пым на верхнем ярусе устройством для сты- I ковки и перемещения состыкованных форм- ваг онеток 4 в непрерывном режиме, расположенным между последним ;1остом нодго- товкн 3 форм-вагонеток 4 и постом фор.мования.8.

Устройство д;1Я стыковки и перемеп1епия (f)opM-BaroHeTOK в пепрерывпом режиме состоит из обгоппого досылателя 15 и конвейера 16. Последний выполнен в виде двух, и.меющих обн;ий привод 17 цеппых контуров 18, попарно соединенных 1птангами 19, соосно и симметрично расположенными относительно продольной оси конвейера 16, контактирующи.ми с двумя njapnnpHbiMH упорами 20 одностороннего действия, смонтированными на конце каждой формы-вагонетки 4 по ходу движения симметрично про- до.чьной ее оси. Формы-вагонетки 4 спабже- ны уплотнителями 21, установленными в верхней части поперечных бортов п имеют . катучие опоры 22 и поддон 23.

Конвейерная линия также снабжена обгонным толкателем 24, расположенным за

камерой II предварительной термообработки, и снабжена досылателем 25 для перемещения форм-вагонеток от поста формования 8 до камеры 11 предварительной термообработки, а подъемник 13 и кантователь 2 снабжены направляющими соответственно 26, 27. Досылатель 25 выполнен в виде таткателя с кареткой 28 и упорами 29 одностороннего действия, установленными щарнирно в передней и средней частях толкателя, поочередно контактирующими с фор- .ма.ми-вагонетками 4.

Механизм передвижения форм-вагонеток 4 в щаговом режи.ме выполнен в виде синхронно действующих щаговых толкателей 30, 31 с каретками 32, установленными по обе стороны кантователя 2, скорость которых превыщает скорость передвижения форм вагонеток в непрерывном режиме.

Подъемник 13 имеет вертикально подвижную платформу 33 с рельсовыми направляющими 34 для перемещения форм-вагонеток 4, а каретка 32 с щарнирным упором 35 одностороннего действия шаговых синхронно действующих толкателей 30 контактирует с направляющими 26 подъемника и нанрав5 ляющими 27 кантователя 2.

Движение форм-вагонеток 4 на верхнем ярусе осуществляется по рельсовым направляющим 34 подъемника 13, направляю- пдим 36 верхнего яруса и направляющим 27 кантователя 2, а перемещение форм-вагоне0 ток 4 на досылателе 15 происходит путем контактирования их поддонов 23 с привод- пы.ми роликоопорами 38 обгонного досылателя 15. На спижателе 14 перемещение форм вагонеток осуществляется по рельсовым направляющим 37, установленным на верти5 кальпо подвижной платформе 38 снижа- теля 14.

Механизм передвижения форм-вагонеток 4 в шаговом режиме нижнего яруса выполнен в виде трех щаговых толкателей 39-

0

0

41. Толкатель 39 установлен на снижателе 14, а толкатели 40, 41 соответственно установлены в начале и в конце камеры 12 окончательной термообработки. Данные толкатели обеспечивают непрерывный режим перемещения форм-вагонеток 4 на верхнем 5 ярусе. Шаговый толкатель 39 имеет каретку 42 с щарнирным упором 43 одностороннего действия и направляющие 44 для перемещения каретки 42.

Шаговый толкатель 40, установленный 0 в начале камеры окончательной термообработки, оснащен кареткой 45 с шарнирным упором 46 одностороннего действия и имеет скорость, превышающую скорость передвижения форм-вагонеток в непрерывном режиме, причем длина шага толкателя 40 поз- 5 воляет принять обгонному толкателю 41, установленному в конце камеры 12 окончательной термообработки и оснащенному кареткой 47 с щарнирным упором 48 одностороннего действия и имеющему обгонную скорость формы-вагонетки любой длины. На нижнем ярусе формы-вагонетки перемещаются по направляющим 49.

Шаговое возвратно-поступательное движение кареток 32 синхронно действующих толкателей 30, 3) происходит по направляющим 50 постов подготовки форм, по направляющим 26 подъемника 13 и направляющим 27 кантователя 2, а каретки 51 с щар- нирным упором 52 одностороннего действия обгонного толкателя 24 - по направляющим 53.

На нижнем ярусе движение каретки 45 толкателя 40, каретки 47 обгонного толкателя 41, а на верхнем ярусе каретки толкателя 24 осуществляется соответственно по направляющим 54, 55.

Конвейер 16 устройства для стыковки и передвижения форм-вагонеток в непрерывном режиме снабжен приспособлением 56 для фиксации задней части поддонов 23 форм-вагонеток 4, установленным перед общим приводом 17 цепных контуров конвейера и автоматически соединенным с приводом обгонного досылателя 57.

Работа конвейерной линии осуществляется следующим образом.

Исходное положение. Платформа 33 подъемника 13 с формой-вагонеткой 4, расположенной на рельсовых направляющих 34, расположена на верхнем ярусе, а каретка 32 толкателя 30 находится в направляющих 50 в крайнем правом положении под постом распалубки 1, на котором находится на рельсовых направляющих 36 форма-вагонетка 4 с раскрытыми бортами. Кантователь 2 расположен в горизонтальном положении с пустой формой-вагонеткой 4, стоящей на рельсовых направляющих 27. Каретки 32 толкателя 31 находятся в направляющих 50 в крайнем правом положении под постами 3 чистки форм 4, закрывания бортов 5, уклад- -ки арматуры 7 и перед обгонным досыла- телем 15, а на перечисленных постах и обгонном досылателе расположены на рельсовых направляющих 37 и роликоопорах 38 формы-вагонетки 4. Конвейер 16 устройства для стыковки и передвижения форм-вагонеток в непрерывном режиме перемещает по рельсовым направляющим 37 форму-вагонетку 4, подготовленную к укладке бетонной смеси, через которую осуществляют передвижение по рельсовым направляющим 37 форм-вагонеток в непрерывном режиме в зо- нах формования 8, отделки верхней поверхности 9, обжимно-калибрующего механизма 10 и камеры 11 предварительной термообработки.

При прохождении задней части поддона 23 формы-вагонетки 4 через приспособление 56 последнее дает сигнал обгонному досылателю 15 и синхронно действующим щаговым толкателям 30, 31, установленным перед и после кантователя 2. Обгонный досы0

латель перемещает установленную на нем форму-вагонетку 4 с помощью приводных роликоопор 38, контактирующих с поддоном 23 на конвейер 16 устройства для стыковки и перемещения форм-вагонеток в не- прерывном режиме. Одновременно с работой обгонного досылателя каретки 32 толкателя 30 синхронно с каретками толкателя 31 перемещаются из крайнего правого положения на щаг в крайнее левое положение, при этом левая каретка 32 толкателя 30 перемещается в направляющих 26 подъемника 13, левая каретка 32 толкателя 31 перемещается в направляющих 27 кантователи 2, а остальные каретки 32 толкателей 30, 31

5 перемещаются в направляющих 50. Левые каретки 32 своими упорами 35 захватывают формы-ваг.онетки 4, находяп1.иеся па iio.ri..; ; нике 13 и кантователе 2, а осталь п 1С K;I- ретки 32 толкателей 30. 31 своими yiUJjKi- ми 35 захватывают формы 4, находящнсс; на постах подготовки, и по рельсовым иа- правляюпхим 36, 37, 27 перемещают их :ча шаг на следующие посты. Одновременно правая каретка 32 толкателя 31 nepoMoiiiai i с поста 7 укладки арматурных каркас ои ии

5 рельсовым направляющим 37 и iipiiBo.uii.iM роликоопорам 38 форму-вагонетку 4 -la cuV гонный досылатель 15, где форма-вагоиотка стоит до получения сигнала на движсчп-и; для стыковки от приспособления 56 л.пя (Фиксации задней части поддонов 23 фop i-ни|o0 неток 4.

После завершения цикла иеремепьения форм-вагонеток 4 на шаг толкатели 30. 31 автоматически отключаются известным , средствами, например конечными вык.чюча- телями (не показаны). Форма-вагонетка 4.

5 ранее перемещенная обгонным досылатс- ле.м 15 на конвейер 16 устройства для стыковки и передвижения форм в непрерывном режиме, стыкуется с перемещаемой KOHBcii- ером 16 крайней формой-вагонеткой иепро0 рывного потока форм и сопровождается обгонным досылателем 15 до тех пор, пока щарнирные, установленные в задней части формы-вагонетки упоры 20 не войдут в зацепление с соосно и симметрично расположенными относительно продольной оси коп5 вейера 16 щтангами 19 цепных контуров 18. причем сначала стыковки форм-вагонеток до зацепления шарнирных упоров 20 со штангами 19 приводные роликоопоры 38 обгонного досылателя 15 пробуксовывают относительно поддона 23 формы-вагонетки 4.

0 Отключение обгонного досылателя 15 после стыковки форм-вагонеток осуществляется известными средствами, например конечными выключателями.

После стыковки формы-вагонетки некоторое вре.мя пере.мещаются конвейеро.м 15.

5

причем ведущей, перемещаемой весь непрерывный поток остается передняя форма- вагонетка и только после выхода ее из зацепления с конвейером 15 ведущей становится

состыкованная и следующая за ней форма- вагонетка.

Эта форма перемещает в течение ее дви- /конмя на конвейере 15 весь непрерывный ::i)i()K состыкованнЕ)х форм-вагонеток до обгонного толкателя 24 по рельсовым направляющим 37. При неремещении форм 11 непрерывном режиме в зонах формования, от.челки, обжимно-калибрующего механизма I камеры предварительной термообработки ммия пере.мещения форм-вагонеток 4 передаю к я через ноддоны 23, а поперечные бор- .., форм, имеющие уплотнения 21, прижи- jiuoTCH друг к другу и ликвидируют потери Ги-гопа но стыкам форм. Установленный за камерой предварительной термообработки шаговый обгонный толкатель 24 отрывает от обнкмч) нотока форму-вагонеткч, вьг1пед- шую из камеры 1 1 Г1редварите.;1ьной термообработки, и с обгонной скоростью iiepeMc- щаст ее по рельсовым напраБляю1дим 37 па платформу 38 снижателя 14. тем самым создавая резерв времени, необходимый д. 1я снижения платформ) с формой-вагоиеткой V верхне1Ч) яруса на пижни.й ярус, возврата ||.1ат(|)ормы 38 снижате. 1Я 14 на верхний ярус ii|iii ненрерывно.м движении нотока с{)0)м. Когда илатформа 38 снижателя 14 находится на нижнем ярусе, толкатель. 39, ус- i а11овленнь1Й на ней, с об| он| ой скоростью г;о рельсовым нанравляюн1им 37 неременАает (|)ор у-вагонетку 4, находящуюся на платформе 38, на рельсовые нагцкзвляющие 49 нижнего яруса в зону действия niaroBoro то., 1Я 40, тем самым создавая резерв времени для работы снижателя 14 и щаго- iioro толкате.пя 48. Каретка 45 игагового |о.мкате.:1Я 40, установленного в начале ка- :е|-) окончате. термообработки, унора- ми 46 захватывает форму-кагонетку любо11 дли.чы, поданнчю толкателем 37, и переме- niaeT по рельсовым направляющим 49 па niar весь нпжнпй поток форм со скороспч ю. пре- вьпнающей скорость передвижения фо)м- вагопеток в непрерывном режпме на-верхнем ярусе.- тем самым создавая резерв времспг д. 1я своего возврата в исходное положение. Об| онный толкате.аь 41, установленный н конце камеры 12 окончательной термообработки, захватывает форму-вагопетку, иро- Н1едн1ую через упоры 48 каретки 47, с обгонной скоростью отрывает ее от потока форм и неремеп1ает по рельсовым направляюн1пм 58 на н.чатформу 26 нодч емннка 13, тем са- njM создавая резерв времени д.чя возврата каретки 47 в исходное ноложение. Илатформа 33 с формой 4 подается па ве))хний в исходное юложение, на чем техно.погиче- ский цикл работы линии з.аканчивается.

Таким образом, д.чя осу1леств;1ения не- нрерьпсчого движеиия форм-вагонеток 4 разной длины па постах формования 8, отделки верхней поверхности изделий 9, об- жимно-калибрующего механизма 10 и каме

0

5

0

5

0

5

0

5

ры 1 предварительной термообработки, необходимо, чтобы вее средства передвижения форм в шаговом режиме на верхнем и нижнем ярусах линии были подчинены работе непрерывного движения.

Формула изобретения

1.Двухт ярусная конвейерная линия для изготовления изде.чий из бетонных смесей, содержащая формы-вагонетки, механизм их передвижения в щаговом режиме в верхнем и нижнем ярусах, расположенные в технологической пос.чедовательноети .аосты распалубки, кантования, подготовки форм, формования, отделки поверхности изделий и камеры предварительной и окончательной термообработки, а также установленные 1О торцам линии нодч емник и снижатель, отличающаяся тем, что, с целью повыщения производительности конвейерной линии и снижения потерь бетона за счет стыковки форм-вагонеток niaroBoro режима движения и перемещения состыкованных форм-вагонеток разной длинчз в пепрерывь ом режиме на постах формования, отделки изделий и в камере нредварите.чьной термообработки, она снабжена устанозл.енным на верхне.м ярусе устройством для стыковки и переме- Н1енпя состыкованных форм-ва1 онеток в не- HpepijiBHOM режиме, расположенным между последним постом подготовки форм постом формования, обгонным толкателем, располо- за предварительной термообработки, доеы.пателе.м для перемещения форм-вагонеч ок от носч-а формования до камеры предварительной термообработки, иодч емник и каг тователь --- направляющими, формы-вагонетки - уплотнителями, установле1П1ыми в верхней части поперечных бортов, при этом механизм передвижепия форм в щаговом режи.ме выполнен в виде синхронно действующих щаговых толкате- .1СЙ е каретками, установленных по обе стороны ка1ггователя, причем скорость то.чка- нре1 ,ь 1нает ско;)осчъ передвижения форм-ва1 онеток в ненрерывном режиме, а каретки нкчговых синхронно действующих тсхчкателей контактируют с направляющими иодч емника и кантовате.чя. при этом механизм иередвижения форм-вагонеток в Л1аго- вом режиме нижнего яруса выполнен в виде трех щаговых толкателей, один из которых устаиовлен на сьшжателе, а два других - в начале и конце камеры окончате.ч ьной термообработки, обеснечивающ1-;х не1 рерыв- ный Н жим перемещения форм-вгл онеток на верхнем ярусе.

2.Линии по и. 1, от.тчап-и и.яся тем, что устройство для стыковки и передвижения фор.м-вагонеток в ненрерывном вы- иолиено в ви.де двух, имеющих общий привод бесконечных пенных контуров, HOiia)bo соединенных П1та1и-ами, каждая 4)орма-ваго- нетка выполнена с новоротиьрлп у|торами одностороннего действия, смоитироваьными

на ее конце по ходу движения, контактирующими со штангами цепных контуров.

3. Линия по п. 1, отличающаяся тем, что досылатель выполнен в виде толкателя с упорами одностороннего действия, установленными шарнирно в его передней и средней частях, поочередно контактирующими с формами-вагонетками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1978 |

|

SU776921A1 |

| Установка для изготовления железобетонных изделий | 1973 |

|

SU476165A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU393095A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1985 |

|

SU1662860A1 |

Изобретение относится к строительству, в частности к производству железобетонных изделий на конвейерных линиях. Изобретение позволяет повысить производительность конвейерной линии и снизить потери бетона за счет перемещения состыкованных форм- вагонеток разной длины в непрерывном режиме на постах формования, отделки издеЛИЙ и в камере предварительной термообработки благодаря тому, что она снабжена установленным на верхнем ярусе устройством для стыковки и перемеш,ения состыкованных форм-вагонеток, обгонным толкателем, расположенным за камерой предварительной термообработки, досылателе.м для перемещения форм-вагонеток от поста формования до камеры предварительной термообработки, при этом механизм передвижения форм в шаговом режиме выполнен в виде синхронно действующих шаговых толкателей с каретками 32, причем скорость толкателей превышает скорость передвижения фор.м-вагонеток в непрерывном режиме, устройство для стыковки и передвижения форм-вагонеток в непрерывном режиме выполнено в виде двух бесконечных цельных контуров, попарно соединенных штангами, каждая форма-вагонетка - с поворотными упора.ми 20 одностороннего действия, контактирующими со штангами цепных контуров. 2 3. п. ф-лы, 9 ил. с (р (Л

Г I ; / I 13 4it . iis 50 49

2 3 6 J4

fi

ZJ

lit W

/5 35 3 Z/

I

Ю

Фиг.:5

iff 37

йидА

5/

-т

25

V

W Фиг.1

Фиг. 5

(Ри-г.6

эФ

S

со

CU

| Двухярусный стан для изготовления железобетонных изделий | 1976 |

|

SU602371A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1988-10-30—Публикация

1986-03-11—Подача