1

Изобретение относится к производству сварных труб и наиболее эффективно может быть использовано при высокочастотной сварке спирально- шовньк труб со стыковым соединением jcpoMOK.

Цель изобретения - повышение качества спиральношовных труб с углами формовки свыше 30 .

Сущность изобретения состоит в . том, что, для создания требуемого сварочного давления и обеспечения качественного сварного соединения при изготовлении спиральношовных труб с углами формовки свыше 30 , место и направление приложения усилия сжатия трубы назначают так,, что обеспечивают его максимальное воздействие на участок формирования сварного шва при минимальном вредном воздействии прикладываемого усилия сжатия трубы на формовку трубной заготовки. Приложение усилия сжатия на участке формирования ссарного шва в диаметральной плоскости трубы, параллельной диаметральной проекции линии, проходящей через точки начала и окончания формирования сварного шва, позволяет при том же значении усилия сжатия Q существенно увеличить значения нормальной N и осевой Ppj составлякнцих, оказьшающих непосредственное влияние на величину сварного давления. Это позволяет прикладывать к поверхности трубы меньшее усилие сжатия для создания требуемого сварочного давления и тем самым уменьшает его вредное воздействие на формовку трубной заготовки.

Приложение усилия сжатия трубы за точкой окончания формирования сварно го шва менее эффективно, так как в этом случае нормальная составляющая N усилия сжатия Q, действующая на уже сваренном участке трубы, не оказывает непосредственного влияния на участок формирования сварного шва, что существенно снижает создав.ае- мое усилием сжатия Q давление на кромках в зоне их сварки. Появление же тангенциальной составляющей Т усилия сжатия, увеличивая сопротивление вращению трубы, отрицательно сказывается на процессе формовки и сварки, приводя к различному напряженному состоянию кромок в зоне сварки и нестабильности процесса.

157862

Приложение уси.аия сжатия трубы до участка нагрева кромок не позволяет создать необходимого сварочного давления из-за невысокой жееткости

5 трубной заготовки на этом участке.

Способ предусматривает также регулирование усилия сжатия трубы в зависимости от величины контролируемого параметра, характеризующего ка10 чество сварного шва (например, объема выдавленного при сварке грата, угла схождения кромок и прочих).

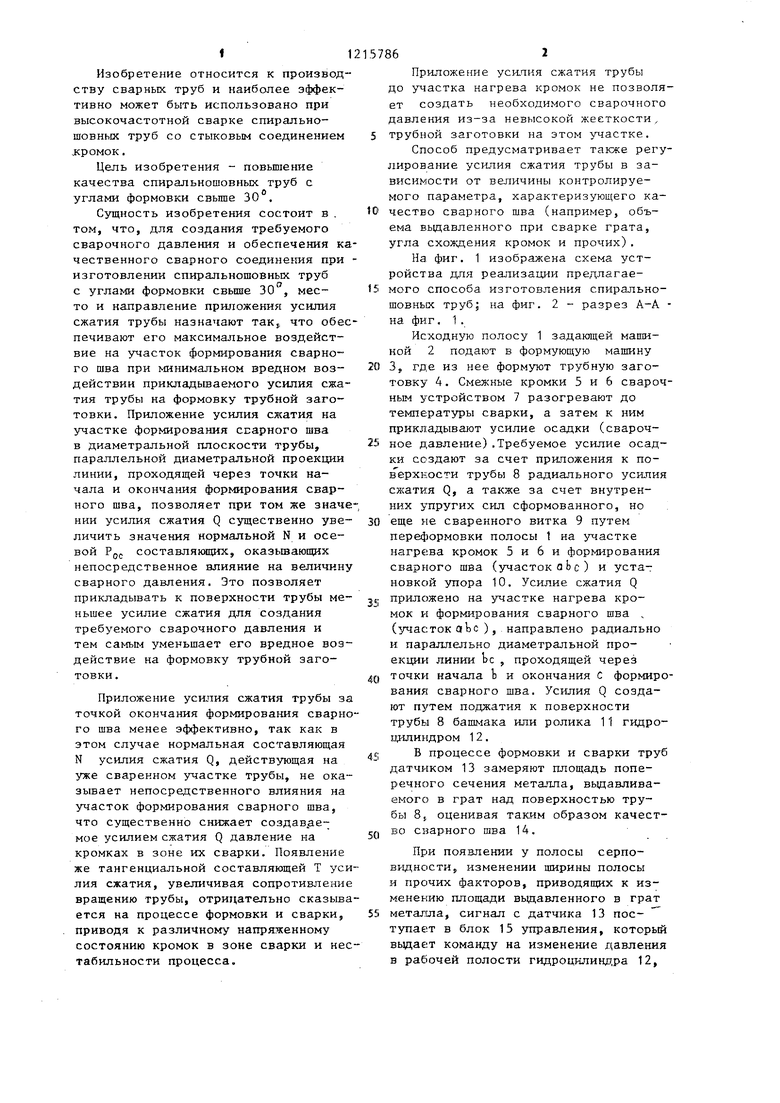

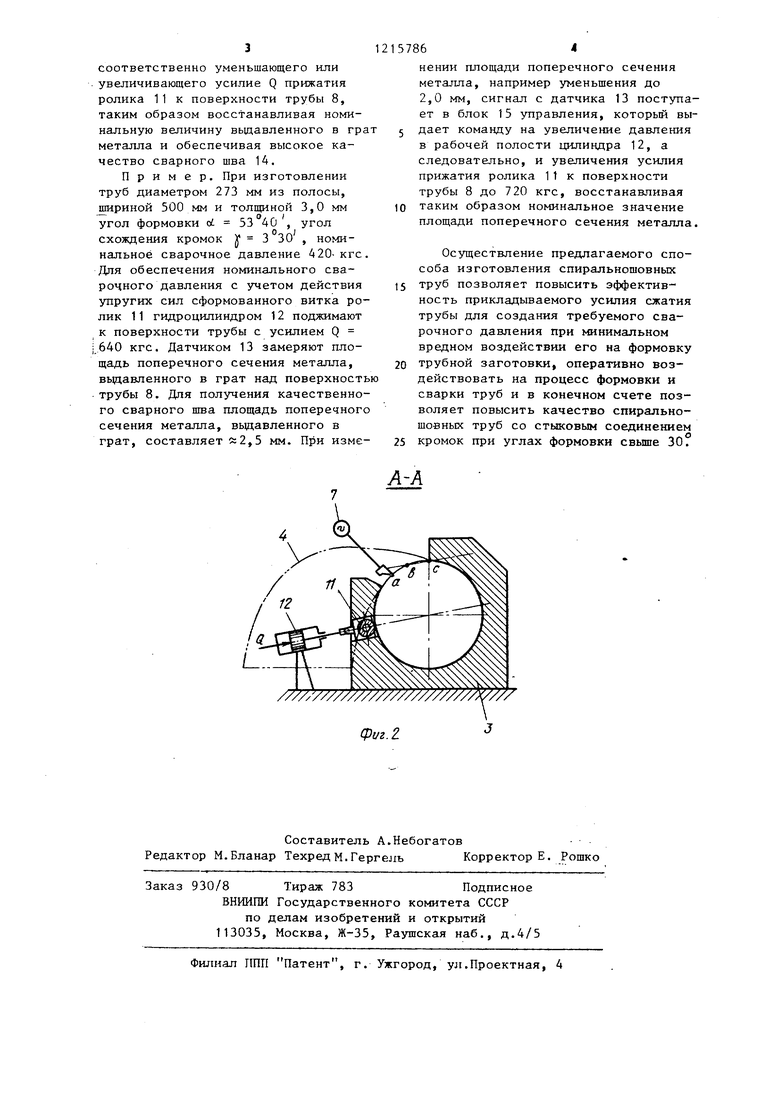

На фиг. 1 изображена схема устройства для реализации предлагае1S мого способа изготовления спирально- шовных труб; на фиг. 2 - разрез А-А - на фиг. 1.

Исходную полосу 1 задающей мапм- ной 2 подают в формующую машину

20 3, где из нее формуют трубную заготовку 4. Смежные кромки 5 и 6 сварочным устройством 7 разогревают до температуры сварки, а затем к ним прикладывают усилие осадки (свароч2 i нов давление) .Требуемое усилие осадки создают за счет приложения к по- в ерхкости трубы 8 радиального усилия сжатия Q, а также за счет внутренних упругих сил сформованного, но

30 еще не сваренного витка 9 путем пере4)ормовки полосы 1 на участке нагрева кромок 5 и 6 и формирования сварного шва (-участок оЬ с ) и установкой упора 10. Усилие сжатия Q

j(l приложено на участке нагрева кромок и формирования сварного шва , (-участок аЪс ), . направлено радиально и параллельно диаметральной проекции линии Ьс , проходящей через

40 точки начала Ъ и окончания С формирования сварного шва. Усилия Q создают путем поджатия к поверхности трубы 8 башмака или ролика 11 гидроцилиндром 12.

В процессе формовки и сварки труб датчиком 13 замеряют площадь поперечного сечения металла, вьщавлива- емого в грат над поверхностью трубы 8,. оценивая таким образом качест50 во сварного шва 14.

При появлении у полосы серпо- в зднocтИJ, изменении ширины полосы и прочих факторов, приводящих к изменению площади вьщавленного в грат 5S метахша, сигнал с датчика 13 пос- тупает в блок 15 управления, который выдает команду на изменение давления в рабочей полости гидроцилиндра 12,

соответственно уменьшающего или увеличивающего усилие Q прижатия ролика 11 к поверхности трубы 8, таким образом восстанавливая номинальную величину вьщавленного в гра металла и обеспечивая высокое качество сварного шва 14.

Пример, При изготовлении труб диаметром 273 мм из полосы, шириной 500 мм и толщиной 3,0 мм угол формовки Ы 53 40 , угол схождения кромок у 3 30 , номинальное сварочное давление 420-кгс. Для обеспечения номинального сварочного давления с учетом действия упругих сил сформованного витка ролик 11 гидроцилиндром 12 поджимают к поверхности трубы с усилием Q :640 кгс. Датчиком 13 замеряют площадь поперечного сечения металла, вьщавленного в грат над поверхность трубы 8. Для получения качественного сварного шва площадь поперечного сечения металла, вьщавленного в грат, составляет 5:2,5 мм. При изме

2157864

нении площади поперечного сечения металла, например уменьшения до 2,0 мм, сигнал с датчика 13 поступает в блок 15 управления, который вы- 5 дает команду на увеличение давления в рабочей полости цилиндра 12, а следовательно, и увеличения усилия прижатия ролика 11 к поверхности трубы 8 до 720 кгс, восстанавливая )0 таким образом номинальное значение площади поперечного сечения металла.

Осуществление предлагаемого способа изготовления спиральношовных

15 труб позволяет повысить эффективность прикладываемого усилия сжатия трубы для создания требуемого сварочного давления при минимальном вредном воздействии его на формовку

20 трубной заготовки, оперативно воздействовать на процесс формовки и сварки труб и в конечном счете позволяет повысить качество спиральношовных труб со стыковым соединением 25 кромок при углах формовки свьше 30f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления спирально-шовных труб | 1985 |

|

SU1279698A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1192875A1 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1146115A1 |

| Шовообжимной ролик | 1978 |

|

SU770700A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

////////////////////////////X//// фцг.г

Составитель А.Небогатов Редактор М.Бланар Техред М.Гергель Корректор Е.

Заказ 930/8 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Фшшал ПИП Патент, г. Ужгород, ул.Проектная, 4

| СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU208655A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3201559, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1984-08-16—Подача